一种二氧化碳加氢生产甲醇工艺及装置的制作方法

1.本发明属于甲醇合成技术领域,涉及一种二氧化碳加氢生产甲醇工艺及装置。

背景技术:

2.甲醇是重要的基础化工原料,也可作为燃料使用。甲醇的合成始于1923年,由德国basf公司用一氧化碳(co)和氢气(h2)在300~400℃和30~50mpa压力的条件下,在锌-铬催化剂作用下合成出甲醇,并实现了工业化生产。自从英国ici公司和德国鲁奇公司分别于1966年和1971年开发成功低压合成甲醇技术(5~10mpa,温度210~270℃),极大地促进了世界甲醇工业的发展。目前,工业上生产甲醇的原料主要有天然气、煤炭、石油等,利用这些原料生成有效气体(co和h2),并在催化剂的作用下生成甲醇。

3.二氧化碳是作为廉价和丰富的碳资源,也是温室效应气体。近些年,随着“碳达峰、碳中和”目标的提出,二氧化碳制甲醇作为二氧化碳大规模利用途径之一日益受到重视,一方面能减少温室气体排放,实现碳的循环利用;另一方面可以与新能源电解制氢等结合,实现氢能储存,为甲醇生产和储能提供一种全新思路,具有良好的经济效益和社会效益。

4.专利cn105622344公开了一种二氧化碳加氢合成甲醇的工艺方法,采用co2逆水汽变换、合成甲醇反应以及气体再循环流程。其中变换反应和合成反应均在同一耦合反应器内上下半段进行,上半段变换反应中反应温度为220~320℃,下半段合成反应采用传统甲醇合成催化剂、210~280℃低温合成反应,操作压力为3.0~9.0mpa,空速为4000~20000h1。由于该工艺将变换反应和合成反应均在同一耦合反应器内,导致下半段甲醇合成反应温度将难以有效控制。发明专利cn112194566公开了一种基于二氧化碳加氢合成甲醇的装置及工艺,该工艺将二氧化碳、氢气和一氧化碳三股新鲜原料气通过混合器进行混合,混合后的混合物进入反应器进行合成甲醇反应,但是在该工艺流程中二氧化碳的总转化率较低。

5.目前,国内仍然没有将二氧化碳加氢转化为甲醇的工业测试装置。国内研究机构集中于研究二氧化碳催化加氢生产甲醇的催化剂和反应条件,而针对工艺流程的研究较少,极大影响了二氧化碳加氢合成甲醇技术的工业化应用。

技术实现要素:

6.本发明的目的在于针对现有技术存在的不足之处,而提供了一种二氧化碳加氢生产甲醇工艺及装置,工艺流程设计了两台不同功能的反应器,具有操作灵活,总碳转化率高,易于大型化等优点。

7.本发明的目的可以通过以下技术方案实现:

8.一种二氧化碳加氢生产甲醇装置,该装置包括1#反应器和2#反应器;所述1#气体缓冲罐的顶部气相输出管道经过1#进料加热器后和1#反应器相连;

9.所述1#反应器出口通过管道依次与1#进料加热器、1#冷却器、1#气液分离器相连,所述1#气液分离器顶部出口气相分为两股,其中一股气相通过管道与1#循环压缩机入口相

连,另外一股和2#循环压缩机出口管道与2#气体缓冲罐相连;所述2#气体缓冲罐顶部气相输出管道依次经过合成气压缩机、2#进料加热器和2#反应器相连;

10.所述2#反应器出口通过管道依次与2#进料加热器、2#冷却器、2#气液分离器相连。

11.本发明技术方案中:所述2#气液分离器顶部出口气相分为两股,其中一股通过管道与2#循环压缩机入口相连,另外一股作为弛放气进入洗涤塔后排至界外。

12.本发明技术方案中:来自界外的氢气分为两股,其中一股氢气输出管道与2#气体缓冲罐相连;另外一股氢气和二氧化碳输出管道、1#循环压缩机出口管道与1#气体缓冲罐相连。

13.本发明技术方案中:1#气液分离器和2#气液分离器的内件型式采用叶片式结构或离心管束式结构或采用丝网除沫器结构;洗涤塔的内件型式采用填料塔或板式塔结构。

14.一种利用上述的装置实现二氧化碳加氢生产甲醇的方法,该方法包括以下步骤:

15.1)来自界外的二氧化碳和氢气与1#循环压缩机出口的循环气进入气体缓冲罐,顶部混合气经过1#进料加热器升温后进入1#反应器发生逆变换反应,1#反应器出口工艺气温度升高后,经过1#进料加热器被冷却后进入1#冷却器,工艺气被进一步冷却后进入1#气液分离器,工艺气中冷凝的水从底部排出;顶部出口气相分为两股,其中一股作为循环气进入1#循环压缩机,另外一股和2#循环压缩机出口气体进入与2#气体缓冲罐;

16.2)2#气体缓冲罐顶部混合气经过2#进料加热器升温后进入2#反应器发生甲醇合成反应,2#反应器出口工艺气温度升高后,经过2#进料加热器被冷却后进入2#冷却器,工艺气被进一步冷却后进入2#气液分离器,获得的粗甲醇从2#气液分离器底部排出;顶部出口气相分为两股,其中一股作为循环气进入2#循环压缩机,另外一股作为弛放气,经过洗涤塔被脱盐水洗涤后送至界外。

17.上述方法中:1#反应器操作温度控制在350~600℃之间,操作压力控制在0.1~2.0mpag,二氧化碳转化率控制在10~45%。

18.上述方法中:2#反应器操作温度控制在200~300℃之间,操作压力控制在4.0~7.0mpag,一氧化碳转化率控制在35~70%,二氧化碳转化率控制在10~45%。

19.上述方法中:1#反应器内主要发生逆变换反应,即二氧化碳和氢气反应生成一氧化碳和水。

20.上述方法中:2#反应器内主要发生甲醇合成反应,包括一氧化碳和氢气反应生成甲醇、二氧化碳和氢气反应生成甲醇和水。

21.本发明的有益效果:

22.提供了一种二氧化碳加氢生产甲醇工艺及装置,设置了两台具有不同功能和特性的反应器。其中,1#反应器主要将二氧化碳和氢气首先转化为一氧化碳和水,并将水分离排出,以减少后续运行能耗;2#反应器主要进行一氧化碳和二氧化碳加氢合成甲醇的反应,技术成熟可靠,具有操作灵活,总碳转化率高,易于大型化等优点,可获得良好的运行效益。

附图说明

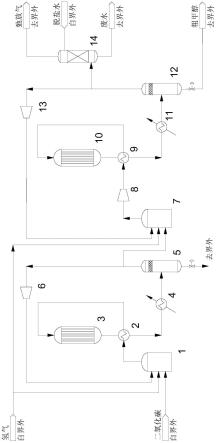

23.图1是本发明的工艺流程示意图。

24.图中:1-1#气体缓冲罐,2-1#进料加热器,3-1#反应器,4-1#冷却器,5-1#气液分离器,6-1#循环压缩机,7-2#气体缓冲罐,8-合成气压缩机,9-2#进料加热器,10-2#反应器,

11-2#冷却器,12-2#气液分离器,13-2#循环压缩机,14-洗涤塔。

具体实施方式

25.下面结合实施例对本发明做进一步说明,但本发明的保护范围不限于此:

26.一种二氧化碳加氢生产甲醇工艺及装置,该装置包括1#反应器3,2#反应器10;来自界外的氢气分为两股,其中一股氢气输出管道与2#气体缓冲罐7相连;另外一股氢气和二氧化碳输出管道、1#循环压缩机6出口管道与1#气体缓冲罐1相连,所述1#气体缓冲罐1的顶部气相输出管道经过1#进料加热器2后和1#反应器3相连;

27.所述1#反应器3出口通过管道依次与1#进料加热器2、1#冷却器4、1#气液分离器5相连,所述1#气液分离器5顶部出口气相分为两股,其中一股通过管道与1#循环压缩机6入口相连,另外一股和2#循环压缩机6出口管道与2#气体缓冲罐7相连;所述2#气体缓冲罐7顶部气相输出管道依次经过合成气压缩机8、2#进料加热器9和2#反应器10相连;

28.所述2#反应器10出口通过管道依次与2#进料加热器9、2#冷却器11、2#气液分离器12相连,所述2#气液分离器12顶部出口气相分为两股,其中一股通过管道与2#循环压缩机13入口相连,另外一股作为弛放气进入洗涤塔14后排至界外。

29.实施例1

30.来自界外流量为3360nm3/h的氢气分为两股,其中一股60%氢气送至2#气体缓冲罐;另外一股40%氢气和来自界外的二氧化碳以及1#循环压缩机出口循环气进入1#气体缓冲罐混合后,经过1#进料加热器被加热后进入1#反应器发生逆变换反应,反应温度控制在350℃,反应压力为0.1mpag,co2逆变换反应的单程转化率为10%;1#反应器出口富含co的工艺气依次经过1#进料加热器和1#冷却器,被冷却至40℃后,进入1#气液分离器分离出冷凝水从底部排出,顶部出口不凝气相分为两股,其中一股流量为5219nm3/h作为循环气进入1#循环压缩机返回逆变换反应系统,以提高co2的转化率;

31.另外一股流量为2240nm3/h的不凝气和2#循环压缩机出口循环气进入2#气体缓冲罐;2#气体缓冲罐出口气相经过合成气压缩机增压后,再被2#进料加热器升温后,进入2#反应器发生合成甲醇反应,反应温度控制在200℃,反应压力为4.0mpag,co合成甲醇的单程转化率为35%,co2合成甲醇的单程转化率为10%;2#反应器出口富含甲醇的工艺气依次经过2#进料加热器和2#冷却器被冷却至40℃后,进入2#气液分离器进行气液分离,顶部出口不凝气相分为两股,其中一股流量为22086nm3/h作为循环气进入2#循环压缩机返回合成甲醇反应系统;另外一股不凝气流量为672nm3/h作为弛放气进入洗涤塔后排至界外。2#气液分离器底部液相为粗甲醇,流量为2092kg/h,甲醇含量为63.4%(质量分数)。

32.实施例2

33.来自界外流量为3360nm3/h的氢气分为两股,其中一股60%氢气送至2#气体缓冲罐;另外一股40%氢气和来自界外的二氧化碳以及1#循环压缩机出口循环气进入1#气体缓冲罐混合后,经过1#进料加热器被加热后进入1#反应器发生逆变换反应,反应温度控制在450℃,反应压力为1.0mpag,co2逆变换反应的单程转化率为30%;1#反应器出口富含co的工艺气依次经过1#进料加热器和1#冷却器,被冷却至40℃后,进入1#气液分离器分离出冷凝水从底部排出,顶部出口不凝气相分为两股,其中一股流量为9677nm3/h作为循环气进入1#循环压缩机返回逆变换反应系统,以提高co2的转化率;

34.另外一股流量为2419nm3/h的不凝气和2#循环压缩机出口循环气进入2#气体缓冲罐;2#气体缓冲罐出口气相经过合成气压缩机增压后,再被2#进料加热器升温后,进入2#反应器发生合成甲醇反应,反应温度控制在260℃,反应压力为5.0mpag,co合成甲醇的单程转化率为45%,co2合成甲醇的单程转化率为25%;2#反应器出口富含甲醇的工艺气依次经过2#进料加热器和2#冷却器被冷却至40℃后,进入2#气液分离器进行气液分离,顶部出口不凝气相分为两股,其中一股流量为12365nm3/h作为循环气进入2#循环压缩机返回合成甲醇反应系统;另外一股不凝气流量为381nm3/h作为弛放气进入洗涤塔后排至界外。2#气液分离器底部液相为粗甲醇,流量为2281kg/h,甲醇含量为63.1%(质量分数)。

35.实施例3

36.来自界外流量为3360nm3/h的氢气分为两股,其中一股60%氢气送至2#气体缓冲罐;另外一股40%氢气和来自界外的二氧化碳以及1#循环压缩机出口循环气进入1#气体缓冲罐混合后,经过1#进料加热器被加热后进入1#反应器发生逆变换反应,反应温度控制在600℃,反应压力为2.0mpag,co2逆变换反应的单程转化率为45%;1#反应器出口富含co的工艺气依次经过1#进料加热器和1#冷却器,被冷却至40℃后,进入1#气液分离器分离出冷凝水从底部排出,顶部出口不凝气相分为两股,其中一股流量为7638nm3/h作为循环气进入1#循环压缩机返回逆变换反应系统,以提高co2的转化率;

37.另外一股流量为1904nm3/h的不凝气和2#循环压缩机出口循环气进入2#气体缓冲罐;2#气体缓冲罐出口气相经过合成气压缩机增压后,再被2#进料加热器升温后,进入2#反应器发生合成甲醇反应,反应温度控制在300℃,反应压力为7.0mpag,co合成甲醇的单程转化率为70%,co2合成甲醇的单程转化率为45%;2#反应器出口富含甲醇的工艺气依次经过2#进料加热器和2#冷却器被冷却至40℃后,进入2#气液分离器进行气液分离,顶部出口不凝气相分为两股,其中一股流量为4099nm3/h作为循环气进入2#循环压缩机返回合成甲醇反应系统;另外一股不凝气流量为134nm3/h作为弛放气进入洗涤塔后排至界外。2#气液分离器底部液相为粗甲醇,流量为2426kg/h,甲醇含量为63.3%(质量分数)。

38.上述实施例和说明书中描述的只是说明本发明创造的原理,并不因此而限定本发明的保护范围,在不脱离本发明创造精神和范围的前提下,本技术发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明未涉及部分均与现有技术相同或可采用现有技术加以实现。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1