一种基于液滴撞击的包裹型油包水复合液滴制备方法

1.本发明涉及复合液滴制作领域,尤其涉及一种基于液滴撞击的包裹型油包水复合液滴制备方法。

背景技术:

2.包裹型复合液滴在生物领域有非常重要的应用,如药物运输和细胞阵列,包裹型复合液滴的核壳式结构可以使液核与外界隔离,使内核液滴中的药物在运输过程中得到有效保护而成分不受污染,其次复合液滴可作为载体,为液核的生物化学反应提供较为理想的平台;

3.包裹型结构的复合液滴主要可通过三种方式产生,同轴法(例如通过同轴针头)、注射法和微流控技术,热力学稳定的包裹型结构复合液滴一般需要满足γ

12

+γ

23

《γ

13

,其中γ

12

、γ

23

和γ

13

分别为相1和相2界面,相2和相3界面和相1和相3界面的界面张力,其中硅油包水的复合液滴从热力学角度属于稳定的体系,对于热力学不稳定的体系,可以通过加入适量的表面活性剂使其形成较为稳定的包裹型复合液滴,液滴的外径和各相液体的体积分数是表征包裹型复合液滴的重要参数;

4.对于同轴法,因为同轴针头的制备难度,通常使用的同轴针头尺寸较大,因此得到的复合液滴尺寸也较大,液体的整体半径一般大于1mm,若想通过进一步减小同轴针头的尺寸来获得尺寸更小的复合液滴,一则工艺上有难度,二则易发生堵塞问题,注射法通常是手动控制内部液核的注入,操作性低,而对于微流控技术,虽容易制备亚毫米尺寸的复合液滴,但是有通道制备困难,封装难度大以及液体容易残留在通道内而造成堵塞的问题。

技术实现要素:

5.本发明提供一种基于液滴撞击的包裹型油包水复合液滴制备方法,其主要目的在于实现在开放环境下能可控制备亚毫米尺寸的包裹型油包水复合液滴。

6.为实现上述目的,本发明提供一种基于液滴撞击的包裹型油包水复合液滴制备方法,所述智能玻璃制备方法包括:

7.步骤s1、搭建用于制备油包水复合液滴的撞击平台;

8.步骤s2、制备毫米尺寸的水包油复合液滴,具体包括:

9.步骤s21、准备水相液体和油相液体,通过注射器一及微量注射泵一注射油相液体到同轴针头,流速恒定并设为q1,通过注射器二和微量注射泵二注射水相液体到同轴针头,流速恒定并设为q2;

10.步骤s22、通过同轴针头制得水包油双层复合液滴并脱离同轴针头,水包油双层复合液滴外层为水相液体,内层为油相液体;

11.步骤s3、所述水包油双层复合液滴下落至超疏液表面体的顶面获得动能并撞击倾斜设置的所述超疏液表面体顶面生成三层复合液滴。

12.步骤s4、调节乙醇开口容器位置,使得所述三层复合液滴朝着所述超疏液表面体

倾斜向下的方向运动落入所述乙醇开口容器内的乙醇内,最外层的水壳迅速溶解,所述三层复合液滴溶解为微米尺寸的油包水复合液滴。

13.进一步的,所述撞击平台包括所述微量注射泵一、所述微量注射泵二、所述注射器一、所述注射器二、注射导管、所述同轴针头、升降架、所述超疏液表面体和所述乙醇开口容器,所述注射器一安装在所述微量注射泵一上,所述注射器二安装在所述微量注射泵二上,所述注射器一和所述注射器二的注射口均通过注射导管连接到所述同轴针头上,所述同轴针头安装到所述升降架上,所述超疏液表面体设在升降架下方并倾斜的向乙醇开口容器延伸。

14.进一步的,所述超疏液表面体顶面为超疏液表面,所述超疏液表面与水平面的倾斜角度在3

°

~10

°

范围内。

15.进一步的,所述q1在0μl/min~70μl/min之间,所述q2在100μl/min~150μl/min之间。

16.进一步的,所述升降架的高度调节范围为0mm~100mm。

17.进一步的,所述同轴针头的内外针头的外径分别为0.31mm和0.91mm。

18.有益效果:

19.1、在开放环境下,能可控制备亚毫米尺寸的包裹型油包水复合液滴,操作过程比微流控技术简单;

20.2、不改变硬件设施,只需调节微量注射系统的注射速度和复合液滴的撞击速度,即可控产生不同亚毫米量级的油包水复合液体,可操作性强;

21.3、不依赖微流控芯片,利用重力势能与液体表面能之间的能量转化及固液间的相互作用来产生亚毫米尺寸的微量液滴。

附图说明

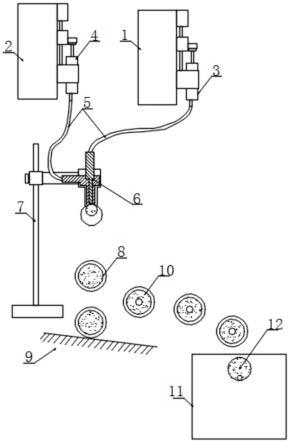

22.图1是包裹型油包水复合液滴的制备装置系统示意图;

23.图2是水包油复合液滴中油核体积占比α与流速比值的关系图;

24.图3是α为0.3时各个韦伯数下产生的油包水复合液滴图;

25.图4是韦伯数为3.6时不同数值α下产生的油包水复合液滴图;

26.图5是油包水复合液滴中水滴的半径与韦伯数的关系图;

27.图6是油包水复合液滴中水滴的体积占比与韦伯数的关系图。

28.附图标记如下:

29.1、微量注射泵一;2、微量注射泵二;3、注射器一;4、注射器二;5、注射导管;6、同轴针头;7、升降架;8、水包油双层复合液滴;9、超疏液表面体;10、三层复合液滴;11、乙醇开口容器;12、油包水复合液滴。

具体实施方式

30.应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

31.实施例

32.如图1-6所示的一种基于液滴撞击的包裹型油包水复合液滴制备方法,基于液滴撞击的包裹型油包水复合液滴制备方法包括:

33.步骤s1、搭建用于制备油包水复合液滴的撞击平台,所述撞击平台包括微量注射泵一1、微量注射泵二2、注射器一3、注射器二4、注射导管5、同轴针头6、升降架7、超疏液表面体9和乙醇开口容器11,注射器一3安装在微量注射泵一1上,注射器二4安装在微量注射泵二2上,注射器一3和注射器二4的注射口均通过注射导管5连接到同轴针头6上,同轴针头6的内外针头的外径分别为0.31mm和0.91mm,同轴针头6安装到升降架7上,升降架7用于调节同轴针头6的高度,便于调节内部液体的势能,从而改变液滴下落及到超疏液表面体9的撞击速度,升降架7的高度调节范围为0mm~100mm,可实现最大的液滴撞击速度约为1.4m/s,乙醇开口容器11内盛放有乙醇溶液,同轴针头6的排液口竖直向下,超疏液表面体9倾斜放置在同轴针头6的正下方,超疏液表面体9的顶面为超疏液表面,所述超疏液表面与水平面的倾斜角度在3

°‑

10

°

范围内;

34.步骤s2、制备毫米尺寸的水包油复合液滴,具体包括:

35.步骤s21、准备水相液体和油相液体,通过注射器一3及微量注射泵一1注射油相液体到同轴针头6,流速恒定并设为q1,通过注射器二4和微量注射泵二2注射水相液体到同轴针头6,流速恒定并设为q2,其中,q1在0μl/min~70μl/min之间(由于复合液滴的稳定性要求,高于此数值则不稳定),q2设置为100μl/min~150μl/min之间,流速的设置根据目标复合液滴的尺寸计算决定,q1越大水包油双层复合液滴8中油相液体的体积占比越高;

36.步骤s22、通过同轴针头6制得水包油双层复合液滴8并脱离同轴针头6,水包油双层复合液滴8外层为水相液体,内层为油相液体;

37.步骤s3、水包油双层复合液滴8下落至超疏液表面体9的顶面获得动能并撞击倾斜设置的超疏液表面体9的顶面并生成三层复合液滴10,下落过程中,不考虑空气阻力,重力势能转化为动能,液滴获得的动能可以用mgh=0.5mv2来预估,其中h为液滴的下落高度,v为液滴的撞击速度,因此通过升降架7可以调节水包油双层复合液滴8的下落高度,即水包油双层复合液滴8从同轴针头6脱落前重心的位置与超疏液表面间的距离,就可以通过不同撞击速度的水包油双层复合液滴8得到不同的三层复合液滴10,此处,用韦伯数we来表征复合液滴的撞击条件,其中,we=[ρoα+ρw(1-α)]r

0v2

/γw代表了复合液滴的初始动能与表面能的比值,ρo、ρw和γw分别代表了油相液体的密度、水相液体的密度和水的表面张力,r0代表水包油双层复合液滴8的半径,α为所述油相液体的体积与水包油双层复合液滴8的总体积之比;

[0038]

本实施例中,水包油双层复合液滴8撞击所述超疏液表面生成三层复合液滴10的原理为:

[0039]

水包油双层复合液滴8撞击倾斜的所述超疏液表面后,有毛细波从水包油双层复合液滴8的底部被激发并沿着水包油双层复合液滴8的表面传播,同时水包油双层复合液滴8在惯性力的作用下,迅速在表面铺展变形成金字塔形状,随后毛细波在液滴顶部汇聚成小凸起,当α≥0.05时,观察到在液滴顶部形成水相的小凸起后,所述油相液体内部可以形成水柱,水柱的形成主要由水相液体和油相液体内的压强竞争决定,当所述水相液体顶部内部的压强大于所述油相液体内部的压强,水壳顶部的小凸起将在压力的驱动下向所述油相液体内运动,形成水柱,在随后的回缩过程中,水柱最终被截留在所述油相液体内部,形成一个三层结构的包裹型复合液滴并弹起离开超疏液表面,即为三层复合液滴10,其外层为水相液体,中层为油相液体,内层为水相液体。

[0040]

步骤s4、调节乙醇开口容器11位置,使得三层复合液滴10朝着所述超疏液表面倾斜向下的方向运动落入乙醇开口容器11内的乙醇内,最外层的水壳迅速溶解,三层复合液滴10溶解为微米尺寸的油包水复合液滴12。

[0041]

在本实施例中,通过高速相机拍得的实验数据和图像处理得到,所述高速相机放置在超疏液表面的正前方,通过高速相机在10000帧每秒的速度下捕获的视频获得实验数据,其中在步骤s2中设置不同的q1与q2并进行记录,通过所述高速相机拍摄的图像测得其水包油双层复合液滴8中油核体积占比,得到水包油复合液滴中油核体积占比α与流速的离散型关系,并通过最小二乘法拟合得到的其关系公式α=1-1/[1+0.89(q1/q2)],具体可参考图2。

[0042]

在步骤s22中最终产生的水包油双层复合液滴8的r0半径约为1.55mm,其中α在0.0~0.30之间,当q1为0μl/min,α为0.0,当q1约为70μl/min,α约为0.30,q2为100最佳,油核的半径在500μm~1.2mm之间;

[0043]

三层复合液滴10中的所述油核中包裹的小水滴尺寸在一定范围内随着韦伯数的增加而增加,当给定油核体积占比的水包油双层复合液滴8后,如α≈0.30时,内部包裹的小水滴的半径在150μm-400μm间,具体参考图3,同时,如果在相同的韦伯数下,如we≈3.6,油核中包裹的小水滴尺寸随着α的增加而增加,当α≈0.05,撞击前油滴的半径约为500μm,撞击后内部包裹的小水滴半径约为150μm,当α≈0.24,撞击前油滴的半径约为1.0mm,撞击后内部包裹的小水滴半径约为270μm,具体可参考图4,因此可以通过改变韦伯数we和水包油双层复合液滴8中油核体积占比α来调节油包水复合液滴的尺寸。

[0044]

在本实施例中,r

ew

代表油包水复合液滴12的水核半径(见图3),当α≈0.30,产生亚毫米级的油包水复合液滴12中水核的半径r

ew

与韦伯数的关系具体可参考图5,油包水复合液滴12中水核的体积与油包水复合液滴12总体积之比为β,β与韦伯数的关系具体参考图6;

[0045]

从图5、6中可知,韦伯数在4.5左右为曲线变化的临界值,当韦伯数小于临界值时,r

ew

和β在随着韦伯数的增加而迅速增加,当韦伯数大于临界值时,r

ew

和β随韦伯数的增加较为缓慢,趋于斜度较小的直线。

[0046]

以上仅为本发明的优选实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1