一种隔音涂料生产工艺的制作方法

1.本发明属于涂料加工技术领域,具体而言,是一种隔音涂料生产工艺。

背景技术:

2.多孔性吸声材料的吸声原理是当声波进入材料内部互相连通的孔隙,空气分子受到摩擦和黏滞阻力,使空气和细小纤维产牛机械振动,使声能转化为机械能,最后因摩振而转变成热能被材料吸收掉;

3.隔音涂料通过保持涂膜内部大量细小的连通孔隙或采用阻尼材料,并通过厚涂的方式,以达到较好的隔音效果;而目前涂料制备主要使用分散机对原料高速打散,进行涂料的生产制备,但是由于分散机搅动部件的体型较小,对于容器的尺寸具有较大的限制,因此制备效率较低。

技术实现要素:

4.为了实现增加对于大批量涂料生产效率的目的,本发明采用以下技术方案:

5.本发明的目的在于提供一种通过将涂料盛装容器进行横放,使两组交错转动的搅拌部件横向设置在涂料容器内,控制涂料原料在两组搅拌部件之间的隔离器的内外两侧之间循环往复流动,使涂料物料在制备过程中,内部能够存有微小细孔。

6.其中,本技术提供的隔音涂料生产工艺,适用于建筑施工现场的涂装作业。

7.为了实现上述目的,本发明提供了一种隔音涂料生产工艺,包括以下步骤:

8.步骤一:将丙烯酸乳液、云母粉、高分子阻尼剂、阻尼矿物填料和阻燃剂依次倒入至料罐中;

9.步骤二:通过观测窗,检测原料液面颜色和物料分层状况;

10.步骤三:每搅动处理18~30min,取样检测产品粘度和使用性能。

11.本技术在对原料的搅动处理过程中,控制料罐内的转动输送架ⅰ和转动输送架ⅱ在隔离器的两侧反向转动,使物料在隔离器内外循环流动。

12.其中,隔离器的两端分别设置有多个流通孔,使涂料物料在制备过程中,内部能够存有微小细孔。

附图说明

13.以下附图仅旨在于对本发明做示意性说明和解释,其中:

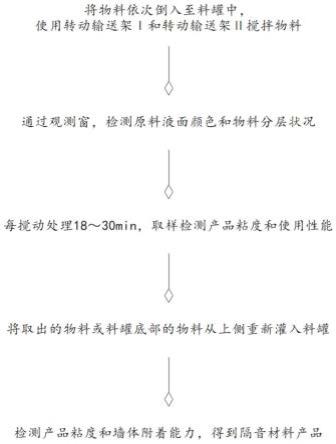

14.图1为本发明的隔音涂料生产工艺的流程图;

15.图2为本发明的隔音涂料的物料构成图;

16.图3为本发明的料罐、观测窗和料液转移箱的结构示意图;

17.图4为本发明的凹沿、螺旋输送板ⅱ和传动齿轮轴的结构示意图;

18.图5为本发明的转动输送架ⅱ、齿环和螺旋输送板ⅱ的结构示意图;

19.图6为本发明的螺旋输送板ⅰ和齿轮轴的结构示意图;

20.图7为本发明的隔离器、流通孔、法兰盘和限位圈的结构示意图;

21.图8为本发明的限位圈、齿轮轴和第一转动驱动器的结构示意图;

22.图9为本发明的转动输送架ⅰ、螺旋输送板ⅰ和齿轮轴的结构示意图;

23.图10为本发明的料罐、传动带和料液转移箱的结构示意图;

24.图11为本发明的料液转移箱、连通端和驱动臂架的结构示意图一;

25.图12为本发明的料液转移箱、连通端和驱动臂架的结构示意图二;

26.图13为本发明的横向移动架、l型控制槽臂和伸缩驱动器的结构示意图;

27.图14为本发明的丝杆、升降架和横向移动架的结构示意图。

28.图中:基台1;料罐11;观测窗12;凹沿13;隔离器21;流通孔22;法兰盘23;限位圈24;转动输送架ⅰ31;螺旋输送板ⅰ32;齿轮轴33;第一转动驱动器34;转动输送架ⅱ41;齿环42;螺旋输送板ⅱ43;传动齿轮轴44;传动带45;第二转动驱动器46;料液转移箱51;连通端52;驱动臂架53;定位座61;第三转动驱动器62;丝杆63;升降架64;横向移动架65;l型控制槽臂66;伸缩驱动器67。

具体实施方式

29.为了实现增加对于大批量涂料的生产效率的目的,本发明提供了一种隔音涂料生产工艺,包括以下步骤:

30.步骤一:将物料依次倒入至料罐11中,使用转动输送架ⅰ31和转动输送架ⅱ41搅拌物料;

31.步骤二:通过观测窗12,检测原料液面颜色和物料分层状况;

32.步骤三:每搅动处理18~30min,取样检测产品粘度和使用性能;

33.步骤四:将取出的物料或料罐11底部的物料从上侧重新灌入料罐11;

34.步骤五:检测产品粘度和墙体附着能力,得到隔音材料产品。

35.本技术中的涂料原料包括丙烯酸乳液、云母粉、水泥粉、高分子阻尼剂、阻尼矿物填料和阻燃剂中的多种或全部。

36.以下对本发明的具体实施例进行说明。

37.参照图3-7所示,说明本发明提供的隔音涂料生产工艺,涂料原料通过流通孔22在隔离器21内外两侧之间循环输送,提高涂料原料的流动性能,增加对大批量涂料物料的混合效率的实施例:

38.所述料罐11的上侧设置有观测窗12,观测窗12用于向料罐11内加入涂料原料和观测物料分层状况。

39.在对原料的搅动处理过程中,控制料罐11内的转动输送架ⅰ31和转动输送架ⅱ41在隔离器21的两侧反向转动,使物料在隔离器21内外循环流动,隔离器21的两端分别设置有多个流通孔22;

40.涂料原料通过流通孔22在隔离器21内外两侧之间循环输送,提高涂料原料的流动性能,增加对大批量涂料物料的混合效率。

41.其中,料罐11通过支架安装在加工地面的基台1上,隔离器21横向固定连接在料罐11的中部。

42.参照图3-6所示,说明本发明提供的隔音涂料生产工艺,使用螺旋输送板ⅰ32和螺

旋输送板ⅱ43推送涂料物料在隔离器21内外侧之间循环输送的实施例:

43.所述转动输送架ⅰ31和转动输送架ⅱ41分别转动安装在隔离器21的内外两侧,螺旋输送板ⅰ32和螺旋输送板ⅱ43的旋向相反,在对物料的混料操作过程中,螺旋输送板ⅰ32的螺旋输送板ⅱ43旋转方向相反;

44.转动输送架ⅰ31和转动输送架ⅱ41上分别设置有螺旋输送板ⅰ32和螺旋输送板ⅱ43,在转动输送架ⅰ31和转动输送架ⅱ41彼此同步反向转动过程中,能够带动物料从隔离器21上的流通孔22处进入或移出隔离器21,从而在涂料经过流通孔22的过程中,涂料内部能够存有微小细孔,再通过厚涂的方式,使隔音涂料能够达到较好的隔音效果。

45.转动输送架ⅰ31和转动输送架ⅱ41的两侧分别安装有多个贯穿螺旋输送板ⅰ32和螺旋输送板ⅱ43的加固柱ⅰ的加固柱ⅱ。

46.参照图3、图6和图8-9所示,说明本发明提供的隔音涂料生产工艺,对转动输送架ⅰ31的驱动控制,带动隔离器21内侧的涂料物料向隔离器21的一侧推动的的实施例:

47.所述隔离器21的两端分别安装有能够贯穿料罐11端部的法兰盘23,法兰盘23内部中空,法兰盘23端部的盘体通过紧固件与料罐11端部通过紧固件固定连接。

48.转动输送架ⅰ31转动安装在两侧的法兰盘23之间,转动输送架ⅰ31的转轴和法兰盘23之间安装有聚四氟乙烯套筒,起到润滑和密封的作用,一侧的转动输送架ⅰ31上通过平键或楔键连接安装有齿轮轴33。

49.基台1上安装有第一转动驱动器34,第一转动驱动器34的输出轴上安装有驱动齿轮ⅰ,驱动齿轮ⅰ通过传动带ⅰ与齿轮轴33啮合传动连接。

50.本技术中的转动驱动器可选用步进电机或伺服电机,通过启动第一转动驱动器34,对转动输送架ⅰ31进行转动控制,使螺旋输送板ⅰ32带动隔离器21内侧的涂料物料向隔离器21的一侧推动。

51.参照图3-5和图10所示,说明本发明提供的隔音涂料生产工艺,对转动输送架ⅱ41的驱动控制,带动隔离器21外侧的涂料物料向隔离器21的另一侧推动的实施例:

52.所述隔离器21的两端分别焊接固定连接有限位圈24,转动输送架ⅱ41套在两侧的限位圈24外侧并与限位圈24转动连接,转动输送架ⅱ41的端部与料罐11端部内壁抵接贴合,防止涂料泄露。

53.一侧的转动输送架ⅱ41设置有凹槽,凹槽内沿通过紧固件安装有齿环42,料罐11端部转动安装有多个传动齿轮轴44,传动齿轮轴44与齿环42通过啮合传动连接。

54.基台1上安装有多个第二转动驱动器46,第二转动驱动器46的输出轴上安装有驱动齿轮ⅱ,驱动齿轮ⅱ通过传动带ⅱ与传动齿轮轴44啮合传动连接。

55.通过启动多个第二转动驱动器46,带动传动齿轮轴44以自身的轴线为轴进行转动,使齿环42带动转动输送架ⅱ41转动,使螺旋输送板ⅱ43带动隔离器21外侧的涂料物料向隔离器21的另一侧推动,增加循环输送效果,增加对于大批量涂料生产效率。

56.参照图3和图10-12所示,说明本发明提供的隔音涂料生产工艺,使设备不停机的状态下,对物料进行排放和检测的实施例:

57.所述料罐11上转动安装有连通端52,连通端52的主体为环形套件,环形套件转动连接并卡在料罐11侧部开出的两个凹沿13之间,环形套件侧部固定连接并连通设置有管道ⅰ,管道ⅰ上设置有阀门ⅰ。

58.料液转移箱51上设置有管道ⅱ,管道ⅱ上设置有阀门ⅱ,用于向料液转移箱51内补充物料,使补充料通过料液转移箱51进入到料罐11内。

59.管道ⅰ的另一端与料液转移箱51固定连接并连通,用于将料罐11内的物料排出,使设备不停机的状态下,对物料进行排放和检测,适用于建筑施工现场对于涂料需求量较高的涂装作业。

60.参照图11-12所示,说明本发明提供的隔音涂料生产工艺,将料罐11底部的物料重新加入至料罐11内,减少物料的沉底情况的实施例:

61.所述料液转移箱51上焊接固定连接有驱动臂架53,驱动臂架53卡在并转动连接在料罐11外侧,通过对驱动臂架53的控制,使料液转移箱51进行70

°

~85

°

的转动操作;

62.对于料液转移箱51的翻转操作,能够将料罐11底部的物料重新加入至料罐11内,减少物料的沉底情况;

63.其中,料液转移箱51的底部为弧形面,能够与基台1上侧面抵接,减少料罐11的负重压力。

64.参照图10-14所示,说明本发明提供的隔音涂料生产工艺,控制料液转移箱51进行70~85

°

的转动操作,并减轻手动转动料液转移箱51时的压力的实施例:

65.所述基台1上安装有定位座61,定位座61上竖向滑动安装有升降架64,定位座61上安装有第三转动驱动器62,第三转动驱动器62的输出轴通过联轴器安装有丝杆63,丝杆63与升降架64之间通过螺纹传动连接;

66.升降架64内横向滑动安装有横向移动架65,横向移动架65端部固定连接有l型控制槽臂66,l型控制槽臂66与驱动臂架53滑动连接。

67.升降架64上安装有用于驱动横向移动架65滑动的伸缩驱动器67,本技术中的伸缩驱动器可选用电动伸缩杆或液压缸;

68.同步启动伸缩驱动器67和第三转动驱动器62,对l型控制槽臂66的位置进行控制,从而在驱动臂架53的作用下,控制料液转移箱51进行70~85

°

的转动操作,减轻手动转动料液转移箱51时的压力。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1