一种磷化槽除渣系统及方法与流程

1.本发明涉及汽车涂装技术领域,特别是涉及一种磷化槽除渣系统及方法。

背景技术:

2.磷化工艺是一种化学与电化学反应形成磷酸盐化学转化膜的工艺过程,所形成的磷酸盐转化膜称之为磷化膜。磷化的目的主要是:给基体金属提供保护,在一定程度上防止金属被腐蚀;用于涂漆前打底,提高漆膜层的附着力与防腐蚀能力。但是在磷化过程中会伴随着磷化渣的产生,过多的磷化渣如果不及时从磷化液中清除,不但会污染磷化液,缩短其使用寿命,同时还会附着在车身表面影响磷化膜质量和整车的涂装质量。

3.现有的处理磷化渣的系统包括斜板过滤槽沉淀系统和全量过滤型除渣系统,这两种系统都能对磷化渣进行处理,但是在清理过程中磷化渣会不断地沉积在磷化槽的底部,会使磷化槽与除渣系统的连接处出现堵塞问题,进而衰减除渣效果,而且当车身重新进入槽体时,还会带动底部沉渣,使得磷化液异常浑浊,车身产生因磷化渣带来的质量缺陷,除此之外,磷化渣在磷化槽内大量堆积还会导致频繁倒槽甚至换槽,由于磷化液价格昂贵,频繁倒槽以及换槽会给企业造成极大的经济损失,因此需要一种磷化槽除渣系统解决上述问题。

技术实现要素:

4.本发明的目的是:提供一种磷化槽除渣系统及方法,其不仅能够保证除渣效果,并且能够在不更换磷化槽的前提下,对磷化槽底部的积渣进行清理。

5.为了实现上述目的,本发明提供了一种磷化槽除渣系统,包括:磷化槽、过滤除渣装置、泵送装置、指示装置及气体压缩机;

6.所述磷化槽的底部设有传输口,所述磷化槽的顶部具有回流口;

7.所述过滤除渣装置具有进液口、出液口和排渣口,所述传输口通过输送管与所述进液口连接,所述出液口与所述回流口连接,所述排渣口用于排出磷化渣;

8.所述泵送装置安装于所述输送管上用于将所述磷化槽的磷化液泵送至所述过滤除渣装置;

9.所述指示装置与所述泵送装置电连接,用于检测所述泵送装置处于开启状态或关闭状态;

10.所述气体压缩机连接至所述传输口,用于当所述泵送装置处于关闭状态时,提供压缩气体至所述传输口处,并将沉积于所述磷化槽底部的磷化渣向上吹散。

11.优选的,所述过滤除渣装置包括ps过滤器、泥浆槽、除渣机和两个所述出液口,两个所述出液口分别为第一出液口和第二出液口,所述第一出液口位于所述ps过滤器的顶部,所述第二出液口位于所述除渣机的底部,所述进液口位于所述ps过滤器的底部,所述ps过滤器的底部还设有连接口,所述泥浆槽的顶部与所述连接口连通,所述泥浆槽的底部与所述除渣机的顶部连通,所述排渣口位于所述除渣机的底部,所述泥浆槽和所述除渣机之

间还连接有除渣泵,所述除渣泵用于将所述泥浆槽的磷化液传输至所述除渣机中,所述磷化槽中的磷化液先通过所述ps过滤器进行过滤,所述ps过滤器将干净的磷化液通过所述第一出液口传输回所述磷化槽,而浓浊的磷化液则通过所述连接口传输至所述泥浆槽,所述泥浆槽再将浓浊的磷化液传输至所述除渣机中,由所述除渣机进行进一步的脱液、除渣操作,将干净的磷化液通过所述第二出液口传输回所述磷化槽,并将磷化渣通过所述排渣口排出。

12.优选的,所述泥浆槽的内部还设有搅拌机,用于保证所述泥浆槽内的浓稠的磷化液处于流动状态,避免浓稠的磷化液凝固在管道中,导致无法传输至除渣机中。

13.优选的,所述ps过滤器上还设有施压装置,所述施压装置用于控制所述ps过滤器的内部压力,当所述ps过滤器对磷化液进行过滤后,干净的磷化液传输回所述磷化槽,而浓浊的磷化液则会附着在所述ps过滤器的滤网上,通过对滤网施加压力使浓浊的磷化液先汇集至所述连接口,再通过所述连接口传输至所述泥浆槽。

14.优选的,所述指示装置上设有显示器,当所述泵送装置处于所述关闭状态时,所述显示器显示为s,当所述泵送装置处于所述开启状态时,所述显示器显示为o,通过所述显示器能够便捷的判断所述泵送装置的工作状态。

15.为了实现同样的目的,本发明还提供了一种磷化槽除渣方法,采用如前所述的磷化槽除渣系统,包括以下步骤:

16.s1、启动所述泵送装置及过滤除渣装置,在所述泵送装置持续运行第一预定时间后,关闭所述泵送装置;

17.s2、当所述指示装置检测到所述泵送装置处于关闭状态时,启动所述气体压缩机,所述气体压缩机向所述传输口提供压缩气体,并将沉积于所述磷化槽底部的磷化渣向上吹散,并持续第二预设时间后关闭所述气体压缩机,当所述泵送装置处于所述开启状态时,不能启动所述气体压缩机,因所述气体压缩机提供所述压缩气体会与所述泵送装置产生的吸力形成对冲,此时抽出的磷化液中的磷化渣含量较少,导致除渣效率变低;

18.s3、重复步骤s1、s2,并循环,直至所述过滤除渣装置的排渣口的排渣量小于预设值,关闭所述过滤除渣装置,完成除渣作业。

19.优选的,所述步骤s1前还包括步骤:确定所述磷化槽的内部无待磷化车身,防止清渣过程导致车身出现质量缺陷。

20.优选的,所述第二预定时间为10-20s,开启所述气体压缩机的阀门对所述传输口持续吹气10-20s,能够使沉积在所述磷化槽底部的磷化渣得到有效清除,保证磷化液的清洁度。

21.本发明实施例一种磷化槽除渣系统及方法与现有技术相比,其有益效果在于:该发明先开启泵送装置,通过过滤除渣装置进行过滤除渣操作,处理磷化槽中的磷化渣,再通过指示装置判断泵送装置的状态,当泵送装置处于关闭状态时,启动气体压缩机向磷化槽的传输口提供压缩气体,使得因过滤除渣操作而汇聚沉积在磷化槽底部的磷化渣在压缩空气的作用下被吹散,这些被吹散地磷化渣能够在泵送装置切换至开启状态时被传输至过滤除渣装置中被清理掉,进而消除因沉渣过多而导致的质量隐患,保证除渣效果,除此之外该系统还能在不更换磷化槽的前提下,对磷化槽底部的积渣进行清理,从而降低成本。

附图说明

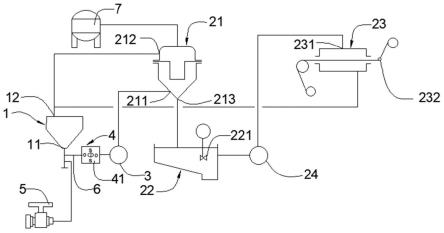

22.图1是本发明实施例的所述磷化槽除渣系统的主体结构示意图;

23.图2是本发明实施例的所述磷化槽除渣系统的具体结构示意图;

24.图3是本发明实施例的所述磷化槽除渣系统的所述气体压缩机的工作示意图;

25.图4是本发明实施例的所述磷化槽除渣方法的流程图。

26.图中,1、磷化槽;11、传输口;12、回流口;2、过滤除渣装置;21、ps过滤器;211、进液口;212、第一出液口;213、连接口;22、泥浆槽;221、搅拌机;23、除渣机;231、第二出液口;232、排渣口;24、除渣泵;3、泵送装置;4、指示装置;41、显示器;5、气体压缩机;6、输送管;7、施压装置。

具体实施方式

27.下面结合附图和实施例,对本发明的具体实施方式作进一步详细描述。以下实施例用于说明本发明,但不用来限制本发明的范围。

28.在本发明的描述中,应当理解的是,本发明中采用术语“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

29.如图1-图3所示,本发明实施例优选实施例的一种磷化槽除渣系统,包括:磷化槽1、过滤除渣装置2、泵送装置3、指示装置4及气体压缩机5;

30.所述磷化槽1的底部设有传输口11,所述磷化槽1的顶部具有回流口12;

31.所述过滤除渣装置2具有进液口211、出液口和排渣口232,所述传输口11通过输送管6与所述进液口211连接,所述出液口与所述回流口12连接,所述排渣口232用于排出磷化渣;

32.所述泵送装置3安装于所述输送管6上用于将所述磷化槽1的磷化液泵送至所述过滤除渣装置2;

33.所述指示装置4与所述泵送装置3电连接,用于检测所述泵送装置3处于开启状态或关闭状态;

34.所述气体压缩机5连接至所述传输口11,用于当所述泵送装置3处于关闭状态时,提供压缩气体至所述传输口11处,并将沉积于所述磷化槽1底部的磷化渣向上吹散。

35.基于上述方案,该系统先开启泵送装置3,通过过滤除渣装置2进行过滤除渣操作,处理磷化槽1中的磷化渣,再通过指示装置4判断泵送装置3的状态,当泵送装置3处于关闭状态时,启动气体压缩机5对磷化槽1底部的传输口11进行吹渣操作,使得因过滤除渣操作而汇聚沉积在磷化槽1底部的磷化渣在压缩空气的作用下被吹散,这些被吹散地磷化渣能够在泵送装置3切换至开启状态时被传输至过滤除渣装置2中被清理掉,进而消除因沉渣过多而导致的质量隐患,保证除渣效果,除此之外该系统还能在不更换磷化槽1的前提下,对磷化槽1底部的积渣进行清理,从而降低成本。

36.如图2所示,为了更好的除渣效果,所述过滤除渣装置2包括ps过滤器21、泥浆槽22、除渣机23和两个所述出液口,两个所述出液口分别为第一出液口212和第二出液口231,所述第一出液口212位于所述ps过滤器21的顶部,所述第二出液口231位于所述除渣机23的

底部,所述进液口211位于所述ps过滤器21的底部,所述ps过滤器21的底部还设有连接口213,所述泥浆槽22的顶部与所述连接口213连通,所述泥浆槽22的底部与所述除渣机23的顶部连通,所述排渣口232位于所述除渣机23的底部,所述泥浆槽22和所述除渣机23之间还连接有除渣泵24,所述除渣泵24用于将所述泥浆槽22的磷化液传输至所述除渣机23中,所述磷化槽1中的磷化液先通过所述ps过滤器21进行过滤,所述ps过滤器21将干净的磷化液通过所述第一出液口212传输回所述磷化槽1,而浓浊的磷化液则通过所述连接口213传输至所述泥浆槽22,所述泥浆槽22再将浓浊的磷化液传输至所述除渣机23中,由所述除渣机23进行进一步的脱液、除渣操作,将干净的磷化液通过所述第二出液口231传输回所述磷化槽1,并将磷化渣通过所述排渣口232排出。

37.如图2所示,为了避免浓稠的磷化液凝固在管道中,所述泥浆槽22的内部还设有搅拌机221,用于保证所述泥浆槽22内的浓稠的磷化液处于流动状态,避免浓稠的磷化液凝固在管道中,导致无法传输至除渣机23中。

38.如图2所示,为了将浓浊的磷化液传输至所述泥浆槽22,所述ps过滤器21上还设有施压装置7,所述施压装置7用于控制所述ps过滤器21的内部压力,当所述ps过滤器21对磷化液进行过滤后,干净的磷化液传输回所述磷化槽1,而浓浊的磷化液则会附着在所述ps过滤器21的滤网上,通过对滤网施加压力使浓浊的磷化液先汇集至所述连接口213,再通过所述连接口213传输至所述泥浆槽22。

39.如图1所示,为了能够便捷的判断所述泵送装置3的状态,所述指示装置4上设有显示器41,当所述泵送装置3处于所述关闭状态时,所述显示器41显示为s,当所述泵送装置3处于所述开启状态时,所述显示器41显示为o,通过所述显示器41能够便捷的判断所述泵送装置3的工作状态。

40.如图4所示,本发明实施例优选实施例的一种磷化槽除渣方法,采用如前所述的磷化槽除渣系统,包括以下步骤:

41.s1、启动所述泵送装置3及过滤除渣装置2,在所述泵送装置3持续运行第一预定时间后,关闭所述泵送装置3;

42.s2、当所述指示装置4检测到所述泵送装置3处于关闭状态时,启动所述气体压缩机5,所述气体压缩机5向所述传输口11提供压缩气体,并将沉积于所述磷化槽1底部的磷化渣向上吹散,并持续第二预设时间后关闭所述气体压缩机5,所述泵送装置3处于所述开启状态时,不能启动所述气体压缩机5,因所述气体压缩机5提供所述压缩气体会与所述泵送装置3产生的吸力形成对冲,此时抽出的磷化液中的磷化渣含量较少,导致除渣效率变低;

43.s3、重复步骤s1、s2,并循环,直至所述过滤除渣装置2的排渣口232的排渣量小于预设值,关闭所述过滤除渣装置2,完成除渣作业。

44.基于上述方案,该方法在进行过滤除渣操作时,通过启动气体压缩机5,使得因过滤除渣操作而汇聚沉积在磷化槽1底部的磷化渣在压缩空气的作用下被吹散,这些被吹散地磷化渣能够在泵送装置3切换至开启状态时被传输至过滤除渣装置2中被清理掉,进而消除因沉渣过多而导致的质量隐患,保证除渣效果,除此之外该方法还能在不更换磷化槽1的前提下,对磷化槽1底部的积渣进行清理,从而降低成本。

45.优选的,为了更好的除渣效果,所述步骤s1前还包括步骤:确定所述磷化槽1的内部无待磷化车身,防止清渣过程导致车身出现质量缺陷。

46.优选的,为了保证吹渣效果,所述第二预定时间为10-20s,开启所述气体压缩机5的阀门对所述传输口11持续吹气10-20s,能够使沉积在所述磷化槽1底部的磷化渣得到有效清除,保证磷化液的清洁度。

47.本发明的工作过程为:确定所述磷化槽1的内部无待磷化车身后,启动泵送装置3,磷化槽1中的磷化液先通泵送装置3传输到ps过滤器21进行过滤,ps过滤器21将干净的磷化液通过第一出液口212传输回磷化槽,而浓浊的磷化液则通过连接口213传输至泥浆槽22,泥浆槽22再将浓浊的磷化液传输至除渣机23中,由除渣机23进行进一步的脱液、除渣操作,将其产生的干净的磷化液通过第二出液口231输回磷化槽1,并将磷化渣通过排渣口232排出,泵送装置3在持续第一预定时间的泵送后会自动从开启状态切换至关闭状态,并在关闭状态持续第二预定时间后再次切换至开启状态,在进行过滤除渣操作的同时每隔一段时间进行一次吹渣操作,即在泵送装置3处于关闭状态时,启动气体压缩机5的阀门,进行第二预定时间的吹渣操作,将凝结的磷化渣吹散,这些被吹散地磷化渣在泵送装置3切换至开启状态时被传输至过滤除渣装置2中进行处理,当滤除渣装置的排渣口232的排渣量小于预设值时,关闭过滤除渣装置2,完成除渣作业。

48.综上,本发明实施例提供一种磷化槽除渣系统及方法,其先开启泵送装置3,通过过滤除渣装置2进行过滤除渣操作,处理磷化槽1中的磷化渣,再通过指示装置4判断泵送装置3的状态,当泵送装置3处于关闭状态时,启动气体压缩机5向磷化槽1的传输口11提供压缩气体,使得因过滤除渣操作而汇聚沉积在磷化槽1底部的磷化渣在压缩空气的作用下被吹散,这些被吹散地磷化渣能够在泵送装置3切换至开启状态时被传输至过滤除渣装置2中被清理掉,进而消除因沉渣过多而导致的质量隐患,保证除渣效果,除此之外该系统还能在不更换磷化槽1的前提下,对磷化槽1底部的积渣进行清理,从而降低成本。

49.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和替换,这些改进和替换也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1