垃圾焚烧烟气水相负载催化脱硝剂及其应用的制作方法

1.本发明涉及垃圾焚烧烟气水相负载催化脱硝剂及其应用,属于烟气脱硝技术领域。

背景技术:

2.垃圾焚烧发电是生活垃圾处理的首选,其减量化、资源化、无害化的特点,契合当前所提倡的碳达峰、碳中和的政策。而随着垃圾焚烧发电行业市场规模的增长,烟气治理显得尤为重要。

3.目前,较为成熟的烟气脱硝技术主要包括sncr(选择性非催化还原脱硝)、scr(选择性催化还原脱硝)和sncr/scr两种技术联用。其中,sncr是一种选择性的非催化还原脱硝技术,即在炉温850℃~1100℃的区域内注入氨水、尿素或其他还原剂,还原剂迅速热分解为nh3并与烟气中的no

x

进行反应,将其还原为n2和h2o。scr是在催化剂作用下,还原剂的nh3在200℃~400℃下有选择的将no

x

还原成n2,而几乎不发生nh3与o2的氧化反应,从而减少了nh3的消耗。sncr/scr联用工艺是将sncr技术与scr技术联合应用,即在炉膛上部的高温区内,以尿素或氨水等作为还原剂,还原剂通过计量分配和输送装置精确分配到每个喷枪,然后经过喷枪喷入炉膛,实现no

x

的脱除,过量逃逸的氨随烟气进入炉后装有催化剂的scr脱硝反应器,实现二次脱硝。

4.传统的sncr是向炉膛内喷入还原剂的水溶液将烟气中的no

x

还原为n2,与scr比较,其投资和运行费用相对较少,但该技术的脱硝效率较低。随着国家对no

x

排放要求不断提高,传统的sncr很难达到环保标准要求。部分企业通过增加氨氮比的方式提高脱硝效率,氨氮比的提高不仅导致运行成本增加,而且还会造成氨逃逸量增大,既带来环境污染,又容易造成烟气管道的腐蚀。而在sncr技术基础上增加scr等更高效的脱硝技术也必然会造成成本的增加,且考虑到新设备的添加需要占地等因素,也很难简单地实现。

5.针对sncr表现出来的问题,对sncr技术进行改进和升级是本领域的一个研究热点。申请号为201310158055.0的中国发明专利公开了一种用于烟气sncr脱硝的添加剂及其应用,在760℃~850℃的温度区间中喷入氨水或尿素溶液中混入少量纤维素醚、钠盐的混合物质进行脱硝,能适应不同的氧浓度变化,减少副产物产生,使脱硝效率达40~70%。其脱硝效率较低,还需进一步提高。

6.申请号为201310749404.6的中国发明专利公开了一种脱硝增效剂及sncr脱硝增效方法,在sncr还原剂中添加偏钒酸铵、钼酸铵和氢氧化铜等可溶性金属化合物即助剂作为脱硝增效剂,与氨水混匀后喷入炉膛中,从而拓宽温度窗口,使脱硝反应在每个区间都可以发生,提高整体脱硝效率。但是,该增效剂采用钒、钼、钨等金属氧化物或金属盐,其成本较高。

技术实现要素:

7.针对以上缺陷,本发明解决的技术问题是提供一种低成本的垃圾焚烧烟气水相负

载催化脱硝剂。

8.本发明垃圾焚烧烟气水相负载催化脱硝剂,包括以下重量份的组分:

9.cao 3~6.5份;

10.醋酸锰20~80份;

11.络合剂30~90份。

12.本领域常用的络合剂均适用于本发明,在本发明的一个实施方式中,所述络合剂为edta、乙二胺、二乙烯三胺或三乙烯四胺。

13.在本发明一个实施方式中,所述cao来源于白云石粉。

14.在本发明一个实施方式中,所述白云石粉中包括cao:31

±

0.5%,mgo:21

±

0.5%以及微量fe2o3。

15.在本发明一个实施方式中,所述cao的粒径为150目以上。也就是说,cao的粒径过150目筛即可。

16.在本发明一个实施方式中,所述垃圾焚烧烟气水相负载催化脱硝剂还包括以下重量份的组分:还原剂溶液100份。

17.在一个具体实施方式中,所述还原剂溶液为氨水溶液或尿素水溶液,且所述氨水溶液的浓度为20~25wt.%,尿素水溶液的浓度为30~60wt.%。

18.在一个优选的实施方式中,氨水溶液的浓度为20%,尿素水溶液的浓度为50%。

19.具体的,本发明垃圾焚烧烟气水相负载催化脱硝剂由以下重量份的组分组成:

20.cao 3~6.5份;

21.醋酸锰20~40份;

22.络合剂30~50份;

23.还原剂溶液100份。

24.本发明还提供本发明所述垃圾焚烧烟气水相负载催化脱硝剂在sncr中的应用。

25.本发明垃圾焚烧烟气水相负载催化脱硝剂,可以应用于sncr中,进一步降低氮氧化物的排放量。该脱硝剂可以使用独立的混合、计量、分配、雾化喷射体系喷入垃圾焚烧炉中;也可以利用垃圾焚烧厂现有的sncr设备,完成脱硝药剂的输送、计量分配、和喷射雾化过程。

26.在一个具体实施方式中,将垃圾焚烧烟气水相负载催化脱硝剂喷入垃圾焚烧炉,与炉内烟气中的no

x

反应,完成脱硝处理。采用该方法,可以利用原有的sncr设备,进一步降低成本。

27.与现有技术相比,本发明具有如下有益效果:

28.本发明垃圾焚烧烟气水相负载催化脱硝剂,采用特定的成分以及配比,可应用到sncr体系中,提高脱硝效率,使得脱硝效率达到80%以上,脱硝后的烟气中no

x

含量低至70mg/m3以下,优于国家排放标准要求。同时,采用该脱硝剂,还能够降低焚烧处理中的二噁英含量。

29.本发明垃圾焚烧烟气水相负载催化脱硝剂,采用便宜的原料制备而成,成本较低,制备方法简单,且使用时可以利用原有sncr工艺设备,进一步地降低脱硝成本。

具体实施方式

30.本发明垃圾焚烧烟气水相负载催化脱硝剂,包括以下重量份的组分:

31.cao 3~6.5份;

32.醋酸锰20~80份;

33.络合剂30~90份。

34.本发明垃圾焚烧烟气水相负载催化脱硝剂,采用特定的成分以及配比,均匀地喷入垃圾焚烧炉中,喷入的醋酸锰和cao粉同烟气混合,吸附并负载于垃圾焚烧烟气中的飞灰上,利用飞灰作为载体,在炉内完成掺杂型ca-mn双组分脱硝催化剂的干燥、焙烧、活化等催化剂制备过程,同时脱硝剂中的还原剂同焚烧产生的no

x

,在催化剂的作用下被还原成n2,该过程可以利用垃圾焚烧的飞灰在整个垃圾焚烧炉的一、二、三烟道以及水平烟道和余热锅炉烟道中进行催化还原反应,可以克服现有sncr体系脱硝效率低,氨逃逸高等缺陷。同时,由于ca-mn双组分催化体系具有良好的低温催化活性,能够在飞灰的携带下,在垃圾焚烧的三烟道、水平烟道以及省煤气烟道中即在200℃~800℃温区进一步还原消减no

x

,从而保证较高的脱硝效率。使用该脱硝剂可稳定的将no

x

控制在70mg/m3以下的水平,远低于国家排放标准。

35.本领域常用的络合剂均适用于本发明,在本发明的一个实施方式中,所述络合剂为edta、乙二胺、二乙烯三胺或三乙烯四胺。

36.为了进一步降低成本,在本发明一个实施方式中,所述cao来源于白云石粉。即采用便宜的白云石粉替代氧化钙。

37.在本发明一个实施方式中,所述白云石粉中包括cao:31

±

0.5%,mgo:21

±

0.5%以及微量fe2o3。

38.在本发明一个实施方式中,所述cao的粒径为150目以上。也就是说,cao的粒径过150目筛即可。

39.在本发明一个实施方式中,所述垃圾焚烧烟气水相负载催化脱硝剂还包括以下重量份的组分:还原剂溶液100份。即所述垃圾焚烧烟气水相负载催化脱硝剂包括以下重量份的组分:cao 3~6.5份;醋酸锰20~40份;络合剂30~50份;还原剂溶液100份。

40.在一个具体实施方式中,所述还原剂溶液为氨水溶液或尿素水溶液,且所述氨水溶液的浓度为20~25wt.%,尿素水溶液的浓度为30~60wt.%。

41.在一个优选的实施方式中,氨水溶液的浓度为20wt.%,尿素水溶液的浓度为50wt.%。

42.具体的,本发明垃圾焚烧烟气水相负载催化脱硝剂由以下重量份的组分组成:

43.cao 3~6.5份;

44.醋酸锰20~40份;

45.络合剂30~50份;

46.还原剂溶液100份。

47.本发明垃圾焚烧烟气水相负载催化脱硝剂,可以应用于sncr中,进一步降低no

x

的排放量。该脱硝剂可以使用独立的混合、计量、分配、雾化喷射体系喷入垃圾焚烧炉中;也可以利用垃圾焚烧厂现有的sncr设备,完成脱硝剂的输送、计量分配和喷射雾化过程。

48.在一个具体实施方式中,将垃圾焚烧烟气水相负载催化脱硝剂喷入垃圾焚烧炉,

与炉内烟气中的no

x

反应,完成脱硝处理。采用该方法,可以利用原有的sncr设备,进一步降低成本。

49.下面结合实施例对本发明的具体实施方式做进一步的描述,并不因此将本发明限制在所述的实施例范围之中。实施例中所用的白云石粉,cao含量为31

±

0.5wt.%,mgo含量为21

±

0.5wt.%。

50.实施例1

51.垃圾焚烧烟气水相负载催化脱硝剂,原料组成如下:

52.白云石粉:10份;醋酸锰(mn(oac)2·

4h2o):20份;edta:30份;20%氨水溶液100份。

53.制备方法:将上述各原料混匀,即得。

54.实施例2

55.垃圾焚烧烟气水相负载催化脱硝剂,原料组成如下:

56.白云石粉:10份;醋酸锰(mn(oac)2·

4h2o):20份;edta:30份;50%尿素水溶液100份。

57.制备方法:将上述各原料混匀,即得。

58.实施例3

59.垃圾焚烧烟气水相负载催化脱硝剂,原料组成如下:

60.白云石粉:15份;醋酸锰(mn(oac)2·

4h2o):30份;edta:45份;20%氨水溶液100份。

61.制备方法:将上述各原料混匀,即得。

62.实施例4

63.垃圾焚烧烟气水相负载催化脱硝剂,原料组成如下:

64.白云石粉:20份;醋酸锰(mn(oac)2·

4h2o):40份;edta:60份;20%氨水溶液100份。

65.制备方法:将上述各原料混匀,即得。

66.实施例5

67.垃圾焚烧烟气水相负载催化脱硝剂,原料组成如下:

68.白云石粉:15份;醋酸锰(mn(oac)2·

4h2o):30份;edta:45份;50%尿素水溶液100份。

69.制备方法:将上述各原料混匀,即得。

70.实施例6

71.垃圾焚烧烟气水相负载催化脱硝剂,原料组成如下:

72.白云石粉:20份;醋酸锰(mn(oac)2·

4h2o):40份;edta:60份;50%尿素水溶液100份。

73.制备方法:将上述各原料混匀,即得。

74.对比例1(缺少醋酸锰)

75.垃圾焚烧烟气水相负载催化脱硝剂,原料组成如下:

76.白云石粉:30份;edta:30份;20%氨水溶液:100份。

77.制备方法:将上述各原料混匀,即得。

78.对比例2(缺少白云石)

79.垃圾焚烧烟气水相负载催化脱硝剂,原料组成如下:

80.醋酸锰:30份;edta:30份;20%氨水溶液100份。

81.制备方法:将上述各原料混匀,即得。

82.对比例3(缺少edta)

83.垃圾焚烧烟气水相负载催化脱硝剂,原料组成如下:

84.白云石粉:10份;醋酸锰(mn(oac)2·

4h2o):20份;20%氨水溶液100份。

85.制备方法:将上述各原料混匀,即得。

86.对比例4(高比例白云石用量)

87.垃圾焚烧烟气水相负载催化脱硝剂,原料组成如下:

88.白云石粉:30份;醋酸锰(mn(oac)2·

4h2o):20份;edta:40份;20%氨水溶液(或50%尿素水溶液)100份。

89.制备方法:将上述各原料混匀,即得。

90.试验例1

91.将上述实施例和对比例的脱硝剂应用到具体的烟气处理中,待处理烟气为垃圾焚烧烟气,该机械炉排炉垃圾焚烧线的生活垃圾日焚烧处理能力为750吨,烟气量为130000~150000m3/hr,no

x

原始浓度为200~400mg/nm3;烟气中的no

x

主要成分是no,约占no

x

的95%以上,其余为no2等。将脱硝剂均匀喷入温度为800℃~1100℃的焚烧炉一、二烟道内,同烟气混合反应,所述脱硝剂与待处理烟气中no

x

反应量的摩尔比(nsr)为1.5:1,经烟气分析仪检测处理前后烟气中no

x

浓度,计算no

x

脱除率,其结果见表1。

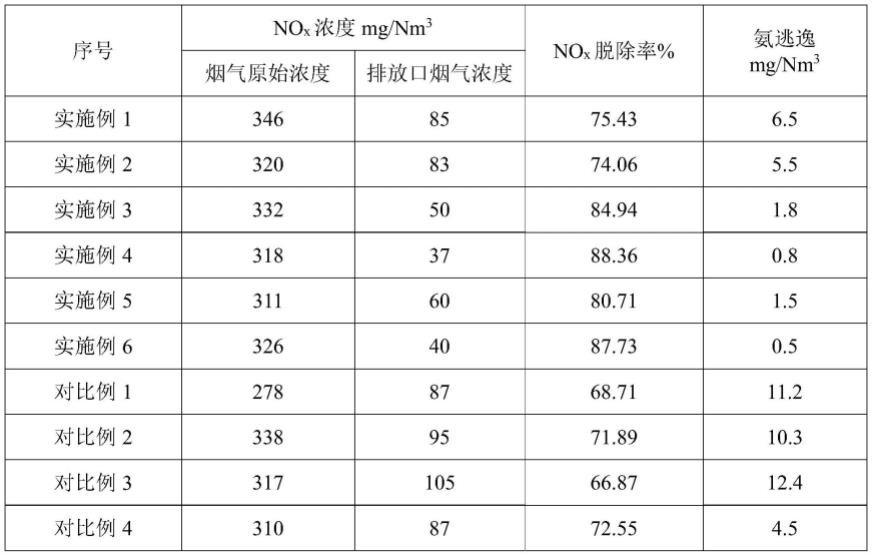

92.表1

[0093][0094]

检测实施例1脱硝剂脱硝时,不同位置处的二噁英浓度,其结果见表2。其中,sncr为传统方法,即利用还原剂在不需要催化剂的情况下有选择性地与烟气中的no

x

发生化学反应,生成n2和h2o的方法,通常采用还原剂为20%氨水溶液经计量后同稀释水混合喷入炉内,实现no

x

的脱除,由于不含催化剂,往往脱硝效率较选择性催化还原(scr)脱硝效率低;水相负载脱硝为采用本发明上述方法。

[0095]

表2

[0096][0097]

可见,垃圾焚烧中,二噁英主要存在于飞灰中,飞灰中的二噁英含量占总二噁英含量的90%以上,而采用传统sncr方法,其布袋飞灰和锅炉飞灰中的二噁英含量均较高,而采用了本发明方法后,可以明显降低飞灰中的二噁英含量,其布袋飞灰中二噁英含量从95ng/kg降低到了44ng/kg,降低了53.7%;锅炉飞灰中的二噁英含量也得到了极大程度的降低。这可以明显看出,本发明方法,能够降低焚烧处理中的二噁英含量。

[0098]

对比试验例1

[0099]

将实施例1的脱硝剂应用到sncr脱硝模拟实验中,采用试验例1中的垃圾焚烧炉,通过在燃烧器中燃烧柴油产生烟气,而没有飞灰,控制柴油燃烧量调节烟气的温度,进口处no

x

浓度控制在346mg/nm3左右,将脱硝剂均匀喷入温度为800℃~1100℃的焚烧炉一烟道内,同烟气混合反应,所述脱硝剂与待处理烟气中no

x

反应量的摩尔比为1.5:1,经烟气分析仪检测处理后烟气中no

x

浓度,计算no

x

脱除率,其结果为:处理后烟气中no

x

浓度为144mg/nm3,no

x

脱除率为58.22%,氨逃逸为32mg/nm3。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1