异原子掺杂藻基生物炭负载纳米零价金属催化剂的制备方法及应用

1.本发明属于有色金属工业废水处理技术领域;具体涉及一种高效处理有色金属工业废水的异原子掺杂藻基生物炭负载纳米零价金属的高活性复合催化剂的制备方法,以及利用该复合催化剂材料活化氧化剂用于有色金属工业废水中重金属-有机物复合污染废水的处理。

背景技术:

2.有色金属工业废水造成的污染主要是有机耗氧物质污染、无机固体悬浮物污染、重金属污染、石油类污染、醇污染、酸碱污染和热污染等。若将有色金属工业产生的废水直接排放进入环境,不但会对水体或其它环境因素造成严重的污染,影响生态环境,而且还会造成资源浪费。因此,如何高效稳定处理有色工业废水以及从有色工业废水中回收有价元素显然成为当前有色工业废水处理中迫切需要解决的难题。

3.经过活化过硫酸盐产生的so

4-·

具有比传统的芬顿技术所产生的羟基自由基(

·

oh)更高的标准还原电位(2.5~3.1ev),更长的活性时间(30~40μs)和更广的ph反应活性和稳定性,这使得基于硫酸根自由基的高级氧化技术在废水处理领域受到广泛应用。以纳米零价铁、镍等为代表性的纳米零价金属材料具有环境友好、价格低廉、催化活性高、还原性强等优点,被广泛应用于污水处理等环境修复领域,尤其作为基于硫酸根自由基高级氧化技术中有效的非均相催化剂以强化降解废水中的污染物。然而,纳米零价金属因为自身粒径小、化学活性高等原因在水处理过程中会出现易氧化、易团聚、易流失的问题。此外,在与目标污染物作用时,由于纳米零价金属产生的大部分电子无法有效地传递到反应基团,而是传递到水相中的氢离子或溶解氧,造成有效电子利用率降低,这影响了纳米零价金属在含污染物水体中的反应活性和污染物去除效率。

技术实现要素:

4.针对纳米零价金属在废水处理过程中易氧化、易团聚的问题,本发明提供了一种能够稳定存在于废水溶液中的反应活性高、经济成本低、环境友好的异原子掺杂藻基生物炭负载纳米零价金属催化剂的制备方法。

5.本发明异原子掺杂藻基生物炭负载纳米零价金属催化剂的制备方法如下:(1)收集藻类生物洗净,干燥粉碎过筛后,添加体积浓度2.5%~5%的戊二醛溶液混合搅拌处理10~15 h,固液分离后,固体用超纯水冲洗4~6次后,依次用体积浓度70%、90%、100%的乙醇溶液浸泡藻类生物,各浸泡0.5 h,固液分离,干燥获得预处理藻类生物;所述藻类生物为小球藻、蓝藻、硅藻、绿藻、金藻、甲藻中的一种或多种;粉碎过筛获得粒径0.4mm以下的粉末;(2)将预处理藻类生物置于提取液中,在50~70℃下超声分散0.5~1.0 h,固液分离后,固体用超纯水洗涤至ph为9.5~10,洗涤后的产物置于异原子前驱体溶液中进行溶剂

热反应,反应结束后,固液分离,固体用超纯水和无水乙醇溶液交替洗涤至ph为中性,真空干燥至恒重,即得异原子掺杂藻基生物炭;所述提取液为质量体积浓度3~5%的十二烷基硫酸钠溶液和质量浓度2~4%的氢氧化钠溶液按体积比1:1~3的比例混合制得;异原子前驱体为氮源、硼源、硫源中的一种,异原子前驱体溶液的浓度为0.3~0.9 mol/l,其中氮源为氯化铵、过硫酸铵、三聚氰胺、尿素、碳酸氢铵中的一种或多种;硼源为硼酸、硼酸铵、二甲基胺硼烷中的一种或多种;硫源为硫代乙酸、硫脲、硫代氨基脲、硫代乙酰胺、l-半胱氨酸、l-蛋氨酸的一种或多种;水热反应温度为180~210℃,反应时间为3~8 h;(3)在惰性气氛下,将异原子掺杂藻基生物炭和次磷酸盐混合后置于管式炉中热解炭化,获得磷和异原子共掺杂藻基生物炭;异原子掺杂藻基生物炭和次磷酸盐按质量比(2~4):1的比例混合,以1~5℃/min的速度升温到250~350℃,保持0.5~1 h,以促使固态次磷酸盐逐步分解产生磷化氢气体持续熏蒸藻基生物炭,在此氛围条件下,磷化氢气体对异原子掺杂藻基生物炭产生选择性腐蚀,磷化氢气体进入生物炭细胞壁中占据空位;然后以6~12℃/min的速度升温到500~800℃,热解1.5~5 h,生成的磷化氢气体提供额外的磷源,随着热解温度的升高,异原子掺杂藻基生物炭表面出现介孔的过程中磷也被均匀地掺杂到异原子掺杂藻基生物炭中;次磷酸盐为次磷酸钠、次磷酸钾、次磷酸铵、次磷酸镁中的一种或几种;(4)在氮气气氛下,将磷和异原子共掺杂藻基生物炭置于0.025~0.1g/ml的金属盐溶液中,搅拌0.5h后,缓慢滴加入还原剂溶液,滴加完成后继续搅拌0.5h,固液分离,固体随后依次用超纯水、无水乙醇溶液真空抽滤清洗,各清洗3~6次,真空干燥即得磷和异原子共掺杂藻基生物炭负载纳米零价金属催化剂;所述金属盐为铁盐、钼盐、钴盐、镍盐、铈盐、锌盐、铜盐中的一种或两种;当金属盐为两种时,双金属盐的质量比为1:5~5:1;还原剂为硼氢化钾、硼氢化钠、硼氢化锂、抗坏血酸、茶多酚中的一种,金属盐与还原剂的摩尔比为1:5~1:15。

6.本发明另一目的是将上述方法制得的异原子掺杂藻基生物炭负载纳米零价金属催化剂应用在处理重金属-有机物复合污染废水中,异原子掺杂藻基生物炭负载纳米零价金属催化剂与过硫酸盐(ps)、过氧化物(过氧化氢h2o

2 / 过氧化钙cp)、过氧乙酸(paa)、高锰酸钾(kmno4)中的一种或多种同时使用。

7.本发明方法不但降低了制备成本、简化了操作程序,而且在对环境无二次污染的基础上有效防止了纳米零价金属颗粒在废水处理过程中的氧化和团聚,有效提高了纳米零价金属颗粒的表面活性和稳定性;本发明也为废弃藻类生物质的资源化利用和低成本、高活性、绿色催化剂的开发开辟了新途径。

8.与现有技术相比,本发明具有以下有益效果:(1)本发明首次提出利用藻类生物制备反应活性高、经济成本低的异原子掺杂介孔生物炭材料,本发明使用的藻类,来源广泛,且通过简易的制备方法就可将有害藻类制备成高价值环境功能材料,去除有害藻类的同时利用了藻类的资源价值,这种方法对环境友好,易于大规模生产推广;(2)本发明通过异原子掺杂和形貌调控等方式制备了异原子掺杂介孔生物炭材料,通过调控水热反应条件,获得富含官能团的藻基生物炭;

(3)本发明利用固态次磷酸盐在受热条件下易分解产生磷化氢的基础上,巧妙地将其引入到异原子掺杂藻基生物炭中,在加热条件下对异原子掺杂藻基生物炭进行中温熏蒸,此过程中所产生的磷化氢气体在封闭条件下会对异原子掺杂藻基生物炭进行可控腐蚀,再经过进一步中温碳化后得到磷和异原子共掺杂介孔藻基生物炭复合材料;创新地利用磷化氢蒸汽的中温熏蒸,不仅赋予了生物炭材料高度介孔结构,而且磷被均匀地被掺杂到异原子掺杂生物炭的过程中实现了双原子的共掺杂,这可以大大提升生物炭材料在电子传输和传质的效率。此外,在生物炭材料中双原子的共掺杂增强了污染物的化学吸附和高活性氧化剂的活化效率,降低催化活化壁垒,缺陷和双原子掺杂的协同调节提升了反应动力学效能;(4)通过调控藻基生物炭的结构,后续利用液相还原沉淀法将纳米零价金属引入到异原子掺杂介孔藻基生物炭中,形成异原子掺杂介孔藻基生物炭负载纳米零价金属的高活性复合反应材料,大幅缩短了活性中心物种(纳米零价金属核心、自由基)与目标污染物的传质距离,促进了快速扩散动力学以确保活性中心物种与目标污染物的有效接触,增强了反应体系的整体效果,同时解决了纳米零价金属的电子选择性差、易团聚的缺点和自由基自淬灭或无效的氧化反应(例如和水分子的反应)的缺点;(4)本发明中以一种新颖、绿色和可持续的方式获得异原子掺杂介孔藻基生物炭,由于藻基生物炭材料中纳米零价铁、镍、钴等磁性金属元素的存在,可实现该种复合材料的简易回收,避免复合材料的损失,其具有良好的规模化应用前景。

附图说明

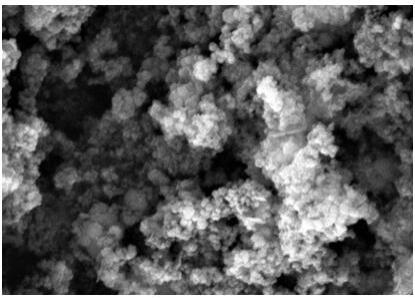

9.图1为对比例1中纳米零价铁扫描电镜(sem)图;图2为实施例1中氮、磷共掺杂藻基生物炭负载纳米零价铁催化剂的扫描电镜(sem)图。

具体实施方式

10.下面结合具体实施方式,对本发明进一步详细说明,应该理解,本发明所述的保护范围不限于所示内容。

11.实施例1(1)收集小球藻洗净后,粉碎过筛获得粒径≤0.4mm粉末,在小球藻粉中加入体积浓度2.5%的戊二醛溶液搅拌处理10h,过滤,滤渣用超纯水冲洗5次后,依次用体积浓度70%、90%、100%的乙醇溶液浸泡,各浸泡0.5h,抽滤,固体80℃下干燥获得预处理小球藻粉;(2)将预处理小球藻粉3g置于提取液(质量体积浓度3%的十二烷基硫酸钠溶液和质量浓度2.9%的氢氧化钠溶液按体积比1:1的比例混合制得)中,在60℃下超声(320w)分散0.5h,抽滤,固体用超纯水洗涤至ph为9.5~10,洗涤后的产物置于0.3mol/l三聚氰胺溶液中在180℃下溶剂热反应6h,反应结束后,过滤,固体用超纯水和无水乙醇溶液交替洗涤至ph为中性,80℃真空干燥至恒重,即得氮掺杂小球藻基生物炭;(3)在氮气气氛下,按质量比2:1的比例将氮掺杂小球藻基生物炭和次磷酸钠混合后置于管式炉中,以2℃/min的速度升温到250℃,保持1h后,以7℃/min的速度升温到600℃,热解5h,获得氮磷共掺杂藻基生物炭;

(4)在氮气气氛下,将氮磷共掺杂小球藻生物炭置于0.025g/ml的氯化铁溶液中,搅拌0.5h后,缓慢滴加入茶多酚溶液(氯化铁与茶多酚的摩尔比为1:15),滴加完成后继续搅拌0.5h,抽滤,滤渣依次用超纯水、无水乙醇溶液真空抽滤清洗,各清洗4次, 60℃真空干燥8 h即得氮磷共掺杂小球藻生物炭负载纳米零价铁催化剂(图2)。

12.对比例1:在0.025g/ml的氯化铁溶液中,缓慢滴加入茶多酚溶液(氯化铁与茶多酚的摩尔比为1:15),滴加完成后继续搅拌0.5h,抽滤,滤渣依次用超纯水、无水乙醇溶液真空抽滤清洗,各清洗4次, 60℃真空干燥8 h即得纳米零价铁催化剂(图1),从图中可以看出纳米零价铁颗粒间呈链状聚集体状态,团聚非常严重。

13.实施例2(1)收集蓝藻洗净,粉碎过筛获得粒径≤0.4mm粉末,在蓝藻粉中加入体积浓度3.5%的戊二醛溶液搅拌处理12 h,过滤,滤渣用超纯水冲洗5次后,依次用体积浓度70%、90%、100%的乙醇溶液浸泡,各浸泡0.5h,抽滤,固体70℃下干燥获得预处理蓝藻粉;(2)将预处理蓝藻粉5g置于提取液(质量体积浓度4%的十二烷基硫酸钠溶液和质量浓度3.0%的氢氧化钠溶液按体积比1:1的比例混合制得)中,在50℃下超声(320w)分散1h,抽滤,固体用超纯水洗涤至ph为9.5~10,洗涤后的产物置于0.9 mol/l l-蛋氨酸溶液在190℃下溶剂热反应5h,反应结束后,过滤,固体用超纯水和无水乙醇溶液交替洗涤至ph为中性,85℃真空干燥至恒重,即得硫掺杂蓝藻基生物炭;(3)在氮气气氛下,按质量比3:1的比例将硫掺杂蓝藻基生物炭和次磷酸钾混合后置于管式炉中,以3℃/min的速度升温到300℃,保持0.8h后,以8℃/min的速度升温到700℃,热解4h,获得硫磷掺杂藻基生物炭;(4)在氮气气氛下,将硫磷共掺杂蓝藻生物炭置于0.05g/ml的磷酸镍溶液中,搅拌0.5h后,缓慢滴加入硼氢化钠溶液(磷酸镍与硼氢化钠的摩尔比为1:6),滴加完成后继续搅拌0.5h,抽滤,滤渣依次用超纯水、无水乙醇溶液真空抽滤清洗,各清洗5次, 60℃真空干燥8 h即得硫磷共掺杂蓝藻生物炭负载纳米零价镍催化剂。

14.对比例2:在0.05g/ml的磷酸镍溶液中,缓慢滴加入硼氢化钠溶液(磷酸镍与硼氢化钠的摩尔比为1:6),滴加完成后继续搅拌0.5h,抽滤,滤渣依次用超纯水、无水乙醇溶液真空抽滤清洗,各清洗5次, 60℃真空干燥8 h即得纳米零价镍催化剂。

15.实施例3(1)收集硅藻洗净,粉碎过筛获得粒径≤0.4mm粉末,在硅藻粉中加入体积浓度4.0%的戊二醛溶液搅拌处理14 h,过滤,滤渣用超纯水冲洗5次后,依次用体积浓度70%、90%、100%的乙醇溶液浸泡,各浸泡0.5h,抽滤,固体75℃下干燥获得预处理硅藻粉;(2)将预处理硅藻粉5g置于提取液(质量体积浓度4%的十二烷基硫酸钠溶液和质量浓度3.5%的氢氧化钠溶液按体积比1:2的比例混合制得)中,在70℃下超声(320w)分散0.5h,抽滤,固体用超纯水洗涤至ph为9.5~10,洗涤后的产物置于0.6 mol/l硼酸溶液中在200℃下溶剂热反应3h,反应结束后,过滤,固体用超纯水和无水乙醇溶液交替洗涤至ph为中性,85℃真空干燥至恒重,即得硼掺杂硅藻基生物炭;(3)在氮气气氛下,按质量比4:1的比例将硼掺杂硅藻基生物炭和次磷酸铵混合后置于管式炉中,以4℃/min的速度升温到350℃,保持0.5h后,以9℃/min的速度升温到750℃,热解2h,获得硼磷共掺杂硅藻生物炭;

(4)在氮气气氛下,将硼磷共掺杂藻基生物炭置于0.08g/ml的氯化铜溶液中,搅拌0.5h后,缓慢滴加入硼氢化钾溶液(磷酸镍与硼氢化钾的摩尔比为1:10),滴加完成后继续搅拌0.5h,抽滤,滤渣依次用超纯水、无水乙醇溶液真空抽滤清洗,各清洗5次,60℃真空干燥8 h即得硼磷共掺杂硅藻生物炭负载纳米零价铜催化剂;对比例3:在0.08g/ml的氯化铜溶液中,缓慢滴加入硼氢化钾溶液(磷酸镍与硼氢化钾的摩尔比为1:10),滴加完成后继续搅拌0.5 h,抽滤,滤渣依次用超纯水、无水乙醇溶液真空抽滤清洗,各清洗5次,60℃真空干燥8 h即得纳米零价铜催化剂。

16.实施例4(1)收集小球藻洗净,粉碎过筛获得粒径≤0.4mm粉末,在小球藻粉中加入体积浓度3%的戊二醛溶液搅拌处理15 h,过滤,滤渣用超纯水冲洗4次后,依次用体积浓度70%、90%、100%的乙醇溶液浸泡,各浸泡0.5 h,抽滤,固体80℃下干燥获得预处理小球藻粉;(2)将预处理小球藻粉5g置于提取液(质量体积浓度4%的十二烷基硫酸钠溶液和质量浓度4%的氢氧化钠溶液按体积比1:3的比例混合制得)中,在55℃下超声(320w)分散1h,抽滤,固体用超纯水洗涤至ph为9.5~10,洗涤后的产物置于0.6 mol/l氯化铵溶液中在200℃下溶剂热反应4h,反应结束后,过滤,固体用超纯水和无水乙醇溶液交替洗涤至ph为中性,85℃真空干燥至恒重,即得氮掺杂小球藻基生物炭;(3)在氮气气氛下,按质量比3:1的比例将氮掺杂小球藻基生物炭和次磷酸镁混合后置于管式炉中,以5℃/min的速度升温到350℃,保持0.5 h后,以10℃/min的速度升温到800℃,热解1.5h,获得氮磷共掺杂小球藻生物炭;(4)在氮气气氛下,将氮磷共掺杂小球藻生物炭置于0.1g/ml的磷酸铁-磷酸镍(质量比1:5)溶液中,搅拌0.5 h后,缓慢滴加入硼氢化钾溶液(磷酸盐与硼氢化钾的摩尔比为1:15),滴加完成后继续搅拌0.5 h,抽滤,滤渣依次用超纯水、无水乙醇溶液真空抽滤清洗,各清洗5次,60℃真空干燥8 h即得氮磷共掺杂小球藻生物炭负载纳米零价铁镍催化剂。

17.对比例4:0.1g/ml的磷酸铁-磷酸镍(质量比1:5)溶液中缓慢滴加入硼氢化钾溶液(磷酸盐与硼氢化钾的摩尔比为1:12),滴加完成后继续搅拌0.5 h,抽滤,滤渣依次用超纯水、无水乙醇溶液真空抽滤清洗,各清洗5次,60℃真空干燥8 h即得纳米零价铁镍催化剂。

18.实施例5(1)收集蓝藻洗净,粉碎过筛获得粒径≤0.4mm粉末,在蓝藻粉中加入体积浓度3.0%的戊二醛溶液搅拌处理14h,过滤,滤渣用超纯水冲洗6次后,依次用体积浓度70%、90%、100%的乙醇溶液浸泡,各浸泡0.5h,抽滤,固体80℃下干燥获得预处理蓝藻粉;(2)将预处理蓝藻粉5g置于提取液(质量体积浓度3%的十二烷基硫酸钠溶液和质量浓度3%的氢氧化钠溶液按体积比1:2的比例混合制得)中,在60℃下超声(320w)分散0.5h,抽滤,固体用超纯水洗涤至ph为9.5~10,洗涤后的产物置于0.5mol/l硼酸铵溶液中在185℃下溶剂热反应7h,反应结束后,过滤,固体用超纯水和无水乙醇溶液交替洗涤至ph为中性,85℃真空干燥至恒重,即得硼掺杂蓝藻生物炭;(3)在氮气气氛下,按质量比3:1的比例将硼掺杂蓝藻生物炭和次磷酸铵混合后置于管式炉中,以1℃/min的速度升温到300℃,保持0.6h后,以7℃/min的速度升温到700℃,热解3h,获得硼磷共掺杂蓝藻生物炭;(4)在氮气气氛下,将硼磷共掺杂蓝藻生物炭置于0.08g/ml的硝酸铁-硝酸铈(质

量比1:2)溶液中,搅拌0.5h后,缓慢滴加入硼氢化钠溶液(硝酸盐与硼氢化钠的摩尔比为1:12),滴加完成后继续搅拌0.5h,抽滤,滤渣依次用超纯水、无水乙醇溶液真空抽滤清洗,各清洗5次,60℃真空干燥8 h即得硼磷共掺杂蓝藻生物炭负载纳米零价铁铈催化剂。

19.对比例5:在0.08g/ml的硝酸铁-硝酸铈(质量比1:2)溶液中,缓慢滴加入硼氢化钠溶液(硝酸盐与硼氢化钠的摩尔比为1:12),滴加完成后继续搅拌0.5h,抽滤,滤渣依次用超纯水、无水乙醇溶液真空抽滤清洗,各清洗5次,60℃真空干燥8 h即得磷掺杂藻基生物炭负载纳米零价铁铈催化剂。

20.实施例6:将上述实施例制得的催化剂用于某有色金属冶炼车间的冶炼废水的处理,收集该车间废水1000ml,水样ph为6.5

±

0.5,污染物初始剂量见表1;称取0.27g过硫酸钠,放入盛有50ml水样的250ml锥形瓶中,随后调整水样ph为3.5

±

0.2,将实施例1-5和对比例1-5中制备的催化剂0.5g,分别置于上述250ml锥形瓶中,将锥形瓶放置于恒温水浴摇床中25℃下震荡1h后取上清液过滤,用电感耦合等离子光谱仪(icp-oes)测定重金属离子浓度,用分光光度法测定cod值,根据反应前后重金属离子浓度的差值计算去除量,剂量单位为mg/l,测试结果如表1所示。

21.表1。

22.实施例7:将上述实施例制得的催化剂用于某有色金属冶炼车间的冶炼废水的处理,收集该车间废水1000ml,水样ph为6.5

±

0.5,污染物初始剂量见表2;将0.54g过氧乙酸放入盛有50ml水样的250ml锥形瓶中,调整水样ph为3.5

±

0.2,分别称取0.5g实施例1-5和对比例1-5中制备的催化剂,分别放入上述250ml锥形瓶中,将锥形瓶放置于恒温水浴摇床中25℃下震荡1h后取上清液过滤,用电感耦合等离子光谱仪(icp-oes)测定重金属离子浓度,用分光光度法测定cod值,根据反应前后重金属离子浓度的差值计算去除量,剂量单位为mg/l,测试结果如表2所示。

23.表2

从表1和表2可知,本发明方法制得的异原子掺杂藻基生物炭负载纳米零价金属催化剂对冶炼废水取得了较好的处理效果;处理后的废水所含重金属离子的浓度、cod值均达到《铅、锌工业污染物排放标准》(gb 25466-2010)的排放要求,而对比例催化剂处理后的废水所含重金属离子、cod值未达到《铅、锌工业污染物排放标准》(gb 25466-2010)的排放要求。

24.综上所述,本发明方法将有害藻类制备成得到了反应活性高、经济成本低的异原子掺杂介孔藻基生物炭材料,去除有害藻类的同时利用了藻类的资源价值。通过调控异原子掺杂介孔藻基生物炭的结构特性,利用液相还原法将纳米零价金属引入到异原子掺杂介孔藻基生物炭中,形成异原子掺杂介孔藻基生物炭负载纳米零价金属的高活性复合催化剂,大幅缩短了活性中心物种(纳米零价金属、自由基)与目标污染物的传质距离,保证了活性中心物种与目标污染物的有效接触,增强了催化反应体系的整体效果,从而同时解决了纳米零价金属的钝化、团聚的缺点和自由基自淬灭或无效的氧化反应(例如和水分子的反应)的缺点,且由于材料中纳米零价铁、镍、铈等磁性金属元素的存在,可实现复合材料的简易回收,避免复合材料的损失,证明了其良好的规模化应用前景。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1