制造磨料用铝凝胶匀化造粒机的制作方法

1.本实用新型属于磨料制造设备领域,特别涉及一种用于铝凝胶生产磨料的制造磨料用铝凝胶匀化造粒机。

背景技术:

2.在溶胶凝胶方法制造磨料的过程中,特别是用伯姆石为主要原料通过溶胶凝胶工艺制造纳米氧化铝磨料时,在制粒方面,多采用铝凝胶大块干燥后通过对辊机或球磨机将其破碎,最终生产出来的磨料形状为不规则体,使用效果较差;同时出现较多的细粉体,不能做磨料用,需重新复溶再循环利用,增加成本;在需要浸渍工艺时,不规则磨料前体在浸渍时易偏析,造成磨料质量不均匀。

技术实现要素:

3.本实用新型的目的正是针对上述现有技术中所存在的不足之处而提供制造磨料用铝凝胶匀化造粒机。本实用新型的造粒机可以生产出规则、统一的形状和尺寸、组织均匀、成本相对较低的纳米磨料前体,且匀化过程中剪切位置连续不断变化,减少剪切所需动力;进而制造出纳米磨料,用于砂轮、砂带等磨具的制造。本实用新型的造粒机也可应用于组织相对均匀,无明显大颗粒的其他磨料的制造或其他胶体制造,如堆积磨料、硅胶材料、碳化物品匀化材料等。

4.本实用新型的目的可通过下述技术措施来实现:

5.本实用新型的制造磨料用铝凝胶匀化造粒机包括位于机架中部的匀化箱,以平行、纵向贯穿匀化箱的方式安装在机架上的分别由独立的动力驱动系统驱动的左、右空间螺旋匀化双z轴系和一根变距匀化且输出螺旋轴系;其中左、右空间螺旋匀化双z轴系位于同一水平面上;变距匀化且输出螺旋轴系位于左、右空间螺旋匀化双z轴系下方的中间位置;所述 匀化箱设置有与冷却液循环系统相连通的夹套结构、以及密封盖体和与抽真空系统相连的管口;在变距匀化且输出螺旋轴输出端的螺旋轴外套筒端部固定安装有多孔挤出盘,在多孔挤出盘出料端设置有由驱动电机驱动的旋转剪切装置;在旋转剪切装置出料端设置有输送磨料前体颗粒系统、热风干燥系统、以及用于收集表面干燥的磨料前体颗粒容器。

6.进一步说,本实用新型中所述左、右空间螺旋匀化双z轴系以及变距匀化且输出螺旋轴系三者轴心点呈倒置的等腰三角形布置;且外圆面之间的距离相等,三者间的距离在2-10mm之间。

7.所述用于驱动的旋转剪切装置的驱动电机固定在托板上,托板通过设置在两侧边的滑块与相应侧的直线滑轨相配合,托板的前后位移通过t型丝杠、固定在托板上的t型螺母来实现,进而带动旋转剪切装置前后移动,用于实现未干燥的磨料前体颗粒尺寸大小的调节,也可后移为盲板安装留出空间;盲板在抽真空时贴紧多孔挤出盘安装,出料时卸下来,使得旋转剪切装置贴近多孔挤出盘旋转剪切。

8.所述左、右空间螺旋匀化双z轴系的结构相同;其中右空间螺旋匀化双z轴系包括由前至后依次与右驱动减速电机动力输出端相连接的联轴器、右前连接轴、右侧空间螺旋匀化双z轴、右后连接轴,其中右前连接轴和右后连接轴分别通过轴承、轴承座支架安装在前、后支架侧板上;所述右侧空间螺旋匀化双z轴为整体结构,由前至后依次包括前圆柱部分、前连接柱部分、前空间螺旋连接柱部分、中间长连接柱部分、后空间螺旋连接柱部分、后连接柱部分以及后圆柱部分,且前圆柱部分与后圆柱部分共轴线设置;其中前圆柱部分通过前端面加工出的盲孔通过键与右前连接轴连接,后圆柱部分通过后端面加工出的盲孔通过键与右后连接轴;且前连接柱部分与连接中间长连接柱部分在侧向投影呈90

°

、后连接柱部分506与中间长连接柱部分在侧向投影也呈90

°

,而前连接柱部分与后连接柱部分在侧向投影呈180

°

;前连接柱部分、前空间螺旋连接柱部分和中间长连接柱部分三者组成类似空间z字,同样后连接柱部分、后空间螺旋连接柱部分和中间长连接柱部分三者组成另一个类似空间z字(故形象取名空间螺旋匀化双z轴)。

9.所述变距匀化且输出螺旋轴系包括由减速电机通过联轴器驱动的变距匀化且输出螺旋芯轴,变距匀化且输出螺旋芯轴前端由双向承受轴向力的轴承a和轴承b支撑、另一端圆柱插入挤压成条多孔挤压盘中间孔内,起径向导向作用;在变距匀化且输出螺旋芯轴上设置有两部分螺旋叶片,且两部分螺旋叶片结合部位为连续光滑过渡结构;两部分螺旋叶片中的一部分为等距匀化螺旋叶片,位于匀化箱内;另外一部分为由宽渐窄的变距输出螺旋叶片,位于匀化箱箱体上的后支架侧板外的螺旋轴外套筒内。

10.所述匀化箱的夹套结构是由沿底部纵向设置有三个弧形槽的呈w型结构的匀化内箱体、匀化外箱体、以及匀化箱两端的支架侧板共同围成的空间构成;三个弧形槽中位于上方、且处于同一水平面的左、右弧形槽为与左、右侧空间螺旋匀化双z轴相配合的弧形槽,位于下部中间位置的弧形槽为内与变距匀化且输出螺旋芯轴相配合的内螺桶缸体,内螺桶缸体延伸至匀化箱外的部分为固定在后支架侧板上的螺旋轴外套筒;所述匀化箱的夹套内的液体介质为去离子水或导热油,液体介质可通过叶片泵循环,冷却时液体介质从下进液口进入夹层,从上出液口出;需要加热时,电加热管将液体介质加热,匀化内箱体内的铝凝胶也被加热,保持恒温;在匀化箱上盖上安装有粉体加料系统、观察孔玻璃、真空表、液体加料连接管、真空连接管,其中真空连接管连接真空泵或真空缓冲罐(通用产品,在此没有标出);上出液口在匀化外箱体上部,连接循环水池;测温系统的测温传感器固定在后支架侧板上。

11.本实用新型的工作原理如下:

12.当左空间螺旋匀化双z轴顺时针方向旋转、右空间螺旋匀化双z轴逆时针方向旋转、变距匀化且可输出螺旋轴逆时针方向旋转时;可使胶体物料产生多重相互挤压剪切及使胶体物料翻动:第一种胶体物料相互挤压剪切是指空间螺旋匀化双z轴的空间螺旋连接柱部分使物料沿周向与另一根空间螺旋匀化双z轴的空间螺旋连接柱部分近距离相遇时使物料沿周挤压和剪切;第二种胶体物料相互挤压剪切是指空间螺旋匀化双z轴的空间螺旋连接柱部分使物料沿周与w型匀化内箱体内部边棱剪切和挤压,第三种胶体物料相互挤压剪切是指空间螺旋匀化双z轴的空间螺旋连接柱部分使物料沿周与等距匀化螺旋叶片近距离相遇时使物料沿周挤压和剪切;胶体物料翻动是指空间螺旋匀化双z轴的空间螺旋连接柱部分使物料沿轴向移动,且空间螺旋匀化双z轴旋转一周,物料沿轴向移动方向变换两

次:工作时,空间螺旋匀化双z轴的前空间螺旋连接柱部分使物料沿周向挤压剪切的同时又能使物料沿轴向向右侧推——即向匀化箱中间推、空间螺旋匀化双z轴的后空间螺旋连接柱部分使物料沿周向挤压剪切的同时使物料向左侧推——即也向匀化箱中间推,这样使物料在匀化箱内不断翻动。

13.进一步说,所述左和右空间螺旋匀化双z轴转动时是非等速的,可以实现左空间螺旋匀化双z轴将物料推到中间后,右空间螺旋匀化双z轴再挤压物料;相反,右空间螺旋匀化双z轴将物料推到中间后,左空间螺旋匀化双z轴再挤压物料,依次反复挤压匀化,使物料更容易匀化。

14.当变距匀化且可输出螺旋轴逆时针方向旋转时,使物料向前推进、翻转;这样,物料在匀化箱内不断地向各个方向被推动和挤压,从而匀化效果更好。当变距匀化且可输出螺旋轴顺时针方向旋转时,可使匀化好的物料挤出。

15.更具体说,变距匀化且可输出螺旋轴在顺、逆时针方向旋转时,均产生较大的轴向力,且方向相反;而变距匀化且可输出螺旋轴是单端固定承受轴向力,另一端仅作径向限位;因此,驱动输入端即固定端的轴承是可以双向承受力的结构;在匀化箱内的部分的螺距为等螺距部分,螺距相对较长,伸出匀化箱部分到挤出口为渐变短螺距;以利于匀化和挤出时使挤出胶体更致密;在物料充满匀化箱底部后,胶体物料可将变距匀化且可输出螺旋轴所在的缸体充满,此时可以开启真空系统,使物料中间的气体在匀化过程中被抽出,从而起到减少物料的闭气孔;减少最终制造出的磨料的闭气孔,提高磨料的密度。

16.加料和匀化过程中,胶体需要控制一定的温度,过高过低均对胶体不利;自动温控系统,是由安装在匀化箱端面的测温传感器、电加热管、温控仪、液体介质、液体循环泵等构成,测温传感器实时检测匀化过程中料的温度,可根据工艺要求自动加热、也可启动循环泵冷却匀化箱,从而使得物料保持所需温度。

17.本实用新型所述的挤压成条孔盘孔的形状是根据计划磨料形状而定,可以是圆孔、椭圆形孔、三角孔、梯形孔、l形孔、规则或不规则多边形孔等;且这些挤压成条孔盘是可以更换的。挤压成条孔盘的孔的分布在园的靠近外则,中心部位不开孔,以利于本实用新型所选用刀具对物料的切断;所述剪切成段或片装置可用至少有一组细钢丝为磨料前体截断工具、固定在固定架上、由可调速电机驱动;可以使具有粘性铝凝胶不沾粘工具;所述剪切成段或片装置也可用至少有一把锋利的刀片,贴近挤压成条孔盘高速旋转实现剪切。

18.所述的输送干燥装置是,具有透气性、耐一定温度的环形带和驱动辊及减速电机构成;其作用是:将剪切下来的料落入输送带上向前输送,且进入使磨料前体达到表干的干燥装置内;而后转入完全失水干燥、煅烧、烧结、筛分工序。

19.本实用新型在使用时的具体步骤如下:

20.打开匀化箱盖,加入固含为40-75%的凝胶块、或盖上匀化箱盖,通过匀化箱盖体上的粉体加料管加入固含量在50-75%球化粉体颗粒、或加入完全失去自由水的凝胶细粉体;盖上盖,启动驱动左、右空间螺旋匀化双z轴的电机和变距匀化且可输出螺旋轴电机逆时针旋转,根据工艺需要,补充所需液体,该液体可以是水或含改性剂的溶液,通过匀化箱体盖上的透明视窗观察箱内匀化情况,达到一定匀化程度时,开启真空泵抽真空,自动温控系统根据设定值自动控制夹套中液体介质温度,从而控制匀化箱内胶体的温度;匀化完成后,停止变距匀化且可输出螺旋轴电机,再使其顺时针旋转,开始将胶体通过挤压成条孔盘上的

孔挤出,此时开启剪切成段或片装置,将挤出的胶体切成段或片,切下来的段或片的厚度根据需要确定,其调整方法是:控制挤出速度的情况下,调整剪切成段或片装置转速,速度快则切出的段或片尺寸小;反之则大。切成的段或片落入输送干燥装置的输送带上,进入干燥箱后使磨料前体达到表干的程度;而后转入完全失水干燥、煅烧、烧结、筛分工序。

21.以上将胶体匀化、挤出、输送、干燥完成后,可重复下一循环或清理设备,清理设备时可将剪切成段或片装置后退移开,将清理出的余料从挤出口排出并收集,沉淀后循环再用,完成后断电。

22.本实用新型的有益效果如下:

23.由于本实用新型特殊的空间螺旋匀化双z轴结构有以下特点:工作时,可使胶体物料产生多重相互挤压剪切及使胶体物料翻动:胶体物料相互挤压剪切发生在两根空间螺旋匀化双z轴的空间螺旋连接柱部分之间、空间螺旋匀化双z轴的空间螺旋连接柱部分与w型匀化内箱体内部边棱之间、空间螺旋匀化双z轴的空间螺旋连接柱部分与等距匀化螺旋叶片之间;物料翻动发生在空间螺旋匀化双z轴的空间螺旋连接柱部分对物料沿轴向推动,且空间螺旋匀化双z轴旋转一周,物料沿轴向移动方向变换两次,这样使物料在匀化箱内不断翻动;且胶体物料相互挤压剪切是发生在转动的整个过程中,从而减少了匀化机所需的动力,而且胶体匀化过程平稳、效果好;

24.匀化箱夹套的自动温控系统,可通过加热介质、或冷却控制匀化过程中料的温度,从而使得胶体物料保持所需温度;

25.真空系统使物料中间的气体在匀化过程中被抽出,从而起到减少物料的闭气孔;减少最终制造出的磨料的闭气孔,提高磨料的密度。

26.胶体物料可将变距匀化且可输出螺旋轴,在匀化箱内的部分的螺距为等螺距部分,螺距相对较长,伸出匀化箱部分到挤出口为渐变短螺距;该结构可以使挤出的胶体离出口越近越致密;本实用新型的挤压成条孔盘孔的形状是根据计划磨料形状而定,如圆孔、椭圆形孔、三角孔、梯形孔、l形孔、规则或不规则多边形孔等;挤压成条孔盘更换方便,挤压成条孔盘的孔位置分布在园的靠近外则,以利于本实用新型所选用刀具对物料的切断;

27.本实用新型的剪切成段或片装置结构简单,成本低,使用效果好。

28.本实用新型的铝凝胶匀化造粒机驱动电机功率小、集匀化、制粒于一体,制出来的磨料前体规则、尺寸统一;制作过程环境无污染,产生的余料少,节约成本。

附图说明

29.图1是本实用新型整机立体结构示意图。

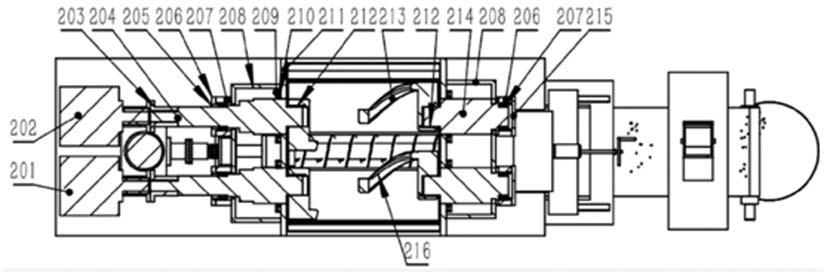

30.图2是本实用新型空间螺旋匀化双z轴系处剖面示意图。

31.图3是本实用新型变距匀化且可输出螺旋轴、挤压成条孔盘、剪切成段或片装置处剖面示意图。

32.图4是本实用新型匀化箱内剖面示意图。

33.图5是本实用新型空间螺旋匀化双z轴部位示意图。

34.图6是图5的侧视图。

35.图7是图5的a-a剖视图。

36.图8是图5的立体图。

37.图9是图8中的后圆柱部分剖视图。

38.图10是本实用新型钢丝剪切装置立体图。

39.图11是图10的侧视图。

40.图12是图10的正面视图。

41.图13是本实用新型飞刀剪切装置示意图。

42.图14是图13的俯视图。

43.图15是本实用新型挤出盘孔形状示意图。

44.图16是图15的剖视图。

45.图17是三角形孔挤出盘局部放大图。

46.图18是四边形孔挤出盘局部放大图。

47.图19是圆形孔挤出盘局部放大图。

48.图20是l型孔挤出盘局部放大图。

49.图21是六边形孔挤出盘局部放大图。

50.图22是梯形孔挤出盘局部放大图。

51.图中序号:101.左空间螺旋匀化双z轴系、102.右空间螺旋匀化双z轴系、103.变距匀化且输出螺旋轴系、104.粉体加料系统、105.真空系统、106.液体加料系统、107.匀化箱、108.测温系统、109.挤压盘、110.后支架侧板、111.底座支架、112.剪切成磨料前体颗粒系统、113.热风干燥系统、114.表面干燥的磨料前体、115.收集表面干燥的磨料前体颗粒容器、116.输送磨料前体颗粒系统、117.冷却液循环系统、118.电器控制系统、201.左侧驱动减速电机、202.右侧驱动减速电机、203.联轴器、204.右前连接轴、205.轴承透端盖、206.调心滚子轴承、207.调心滚子轴承座、208.轴承座支架、209.o型密封圈、210.o型密封圈架、211.前支架侧板、212.键、213.右侧空间螺旋匀化双z轴、214.右后连接轴、215.轴承闷端盖、216.左空间螺旋匀化双z轴、301.减速电机、302.联轴器、303.锁紧螺母、304.轴承内圈轴套、305.轴承a、306.轴承座a、307.轴承座支架、308.轴承b、309.轴承座b、310.o型密封圈、311.等距匀化螺旋叶片(等距等高(较宽螺距)匀化螺旋叶片)、312.变距匀化且输出螺旋芯轴、313.由宽渐窄的变距输出螺旋叶片(变距等高(逐步变窄)输出螺旋叶片)、314.螺旋轴外套筒、315.多孔挤出盘、316.盲板(抽真空时安装)、317.旋转剪切装置、318.防护罩、319.托板、320.滑块、321.驱动电机、322.直线滑轨、323.t形螺母、324.t型丝杠、325.未干燥的磨料前体颗粒、326.手轮、327.支撑板、401.匀化箱上盖、402.观察孔玻璃、403.液体加料连接管、404.真空表、405.真空连接管、406.上出液口、407.w型匀化内箱体、408.液体介质、409.匀化外箱体、410.下进液口、411.电加热管、412.测温传感器、501.前圆柱部分、502.前连接柱部分、503.前空间螺旋连接柱部分、504.中间长连接柱部分、505.后空间螺旋连接柱部分、506.后连接柱部分、507.后圆柱部分、508.园盲孔、509.工艺槽、510.键槽、601.旋转切割盘、602.切割钢丝固定架、603.细钢丝、800.三角形孔盘、801.三角形孔盘局部放大图、802.四边形孔盘局部放大图、803.圆形孔盘局部放大图、804.梯形孔盘局部放大图、805.六边形孔盘局部放大图、806.l型孔盘局部放大图。

具体实施方式

52.本实用新型以下将结合实施例(附图)作进一步描述:

53.如图1~4所示,本实用新型的制造磨料用铝凝胶匀化造粒机包括位于机架中部的匀化箱107,以平行、纵向贯穿匀化箱的方式安装在机架上的分别由独立的动力驱动系统驱动的左、右空间螺旋匀化双z轴系101、102和一根变距匀化且输出螺旋轴系103;其中左、右空间螺旋匀化双z轴系位于同一水平面上;变距匀化且输出螺旋轴系位于左、右空间螺旋匀化双z轴系下方的中间位置;所述 匀化箱设置有与冷却液循环系统相连通的夹套结构、以及密封盖体和与抽真空系统相连的管口;在变距匀化且输出螺旋轴输出端的螺旋轴外套筒314端部固定安装有多孔挤出盘315,在多孔挤出盘出料端设置有由驱动电机321驱动的旋转剪切装置317;在旋转剪切装置317出料端设置有输送磨料前体颗粒系统116、热风干燥系统113、以及用于收集表面干燥的磨料前体颗粒容器115。

54.进一步说,本实用新型中所述左、右空间螺旋匀化双z轴系以及变距匀化且输出螺旋轴系三者轴心点呈倒置的等腰三角形布置;且外圆面之间的距离相等,三者间的距离在2-10mm之间。

55.所述用于驱动的旋转剪切装置的驱动电机321固定在托板319上,托板319通过设置在两侧边的滑块320与相应侧的直线滑轨322相配合,托板的前后位移通过t型丝杠324、固定在托板319上的t型螺母323来实现,进而带动旋转剪切装置317前后移动,用于实现未干燥的磨料前体颗粒325尺寸大小的调节,也可后移为盲板316安装留出空间;盲板316在抽真空时贴紧多孔挤出盘315安装,出料时卸下来,使得旋转剪切装置317贴近多孔挤出盘315(参见图15~图22)旋转剪切。

56.所述左、右空间螺旋匀化双z轴系的结构相同;其中右空间螺旋匀化双z轴系102包括由前至后依次与右驱动减速电机202动力输出端相连接的联轴器203、右前连接轴204、右侧空间螺旋匀化双z轴213、右后连接轴214,其中右前连接轴204和右后连接轴214分别通过轴承、轴承座支架安装在前支架侧板211、后支架侧板110上;所述右侧空间螺旋匀化双z轴213为整体结构,由前至后依次包括前圆柱部分501、前连接柱部分502、前空间螺旋连接柱部分503、中间长连接柱部分504、后右空间螺旋连接柱部分505、后连接柱部分506以及后圆柱部分507,且前圆柱部分501与后圆柱部分507共轴线设置;其中前圆柱部分501通过前端面加工出的盲孔通过键212与右前连接轴204连接,后圆柱部分507通过后端面加工出的盲孔通过键212与右后连接轴214连接;且前连接柱部分502与中间长连接柱部分504在侧向投影呈90

°

、后连接柱部分506与中间长连接柱部分504在侧向投影也呈90

°

,而前连接柱部分502与后连接柱部分506在侧向投影呈180

°

;前连接柱部分502、前空间螺旋连接柱部分503和中间长连接柱部分504三者组成类似空间z字,同样后连接柱部分506、后空间螺旋连接柱部分505和中间长连接柱部分504三者组成另一个类似空间z字,故形象取名空间螺旋匀化双z轴(参见图5~9)。

57.所述变距匀化且输出螺旋轴系103包括由减速电机301通过联轴器302驱动的变距匀化且输出螺旋芯轴312,变距匀化且输出螺旋芯轴312前端由双向承受轴向力的轴承a305和轴承b308支撑、另一端圆柱插入挤压成条多孔挤出盘315中间孔内,起径向导向作用;在变距匀化且输出螺旋芯轴312上设置有两部分螺旋叶片,且两部分螺旋叶片结合部位为连续光滑过渡结构;两部分螺旋叶片中的一部分为等距匀化螺旋叶片311,位于匀化箱

内;另外一部分为由宽渐窄的变距输出螺旋叶片313,位于匀化箱箱体上的后支架侧板110外的螺旋轴外套筒314内。

58.所述匀化箱107的夹套结构是由沿底部纵向设置有三个弧形槽的呈w型结构匀化内箱体407、匀化外箱体409、以及匀化箱两端的支架侧板共同围成的空间构成;内箱体407的主要构成如下:三个弧形槽中位于上方、且处于同一水平面的左、右弧形槽(该弧形槽分别与左、右侧空间螺旋匀化双z轴216、213相配合)和位于下部中间位置的弧形槽(该弧形槽一部分在匀化箱内部,一部分在匀化箱外部,在匀化箱内部部分的上方有切口;该弧形槽与变距匀化且输出螺旋芯轴312相配合,为方便描述和理解,我们将该弧形槽又称螺桶缸体,位于匀化箱内部部分称为内螺桶缸体,延伸至匀化箱外部的外延伸部分称为螺旋轴外套筒314,螺旋轴外套筒的外延端与后支架侧板110相固结);所述匀化箱107的夹套内的液体介质为去离子水或导热油,液体介质408可通过叶片泵循环,冷却时液体介质408从下进液口410进入夹层,从上出液口406出;需要加热时,电加热管411将液体介质408加热,w型匀化内箱体407内的铝凝胶也被加热,保持恒温;在匀化箱上盖401上安装有粉体加料系统104、观察孔玻璃402、真空表404、液体加料连接管403、真空连接管405,其中真空连接管405连接真空泵或真空缓冲罐(通用产品,在此没有标出);上出液口406在匀化外箱体409上部,连接循环水池;测温系统108的测温传感器412固定在后支架侧板110上。

59.右前连接轴204和右后连接轴214与内匀化箱体407之间的密封由o型密封圈209完成,o型密封圈架210分别固定在前、后支架侧板上。

60.剪切成磨料前体颗粒系统112的剪切装置可以是钢丝剪切装置如图10~12所示或飞刀剪切装置如图13、14所示;该装置固定在可调速驱动电机321的轴上。剪切成段或片装置采用:细钢丝603固定在切割钢丝固定架602上,切割钢丝固定架602焊接在旋转切割盘601上;旋转切割盘601中孔安装在可旋转刀具的驱动电机321上。

61.当完成匀化后,需要挤压铝凝胶时,细钢丝603(或图13、14飞刀剪切装置)贴近多孔挤出盘315;可旋转刀具的驱动电机321高速旋转,将从多孔挤出盘315基础的条状铝凝胶剪切成未干燥的磨料前体颗粒325,落入输送磨料前体颗粒系统116上,再进入热风干燥系统113内,达到表面干燥的磨料前体114落入收集表面干燥的磨料前体颗粒容器115;而后转入完全失水干燥、煅烧、烧结、筛分工序,完成磨料制造。

62.本实用新型的工作过程如下:将60kg固含在50%左右的铝凝胶加入匀化箱107内、匀化箱上盖401、固定好盲板316,启动左侧驱动减速电机201和右侧驱动减速电机202,再启动减速电机301逆时针旋转,期间自动温控系统设定高于70℃启动冷却液循环,低于60℃停止冷却液循环;全过程开启真空泵;匀化60分钟;然后停止减速电机301机,去掉盲板316,再启动减速电机301顺时针旋转,移动可旋转刀具的驱动电机321,使图13、14飞刀剪切装置贴近多孔挤出盘315,高速旋转,剪切成未干燥的磨料前体颗粒325厚度为0.5mm, 落入输送磨料前体颗粒系统116上,再进入热风干燥系统113内,6分钟,达到表面干燥的磨料前体114落入收集表面干燥的磨料前体颗粒容器115;而后转入完全失水干燥、煅烧、烧结、筛分工序,完成磨料制造。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1