一种用于制作声学材料吸音颗粒的湿法造粒系统的制作方法

1.本实用新型涉及一种用于制作声学材料吸音颗粒的湿法造粒系统,属于微小颗粒造粒技术领域。

背景技术:

2.随着经济的发展和消费水平的提高,电子产品,比如手机、平板电脑、笔记本电脑和无线蓝牙耳机等越来越普及,人们对这些电子产品声音品质要求也越来越高,但更高的声音品质意味着更大尺寸的扬声器,这和当前电子产品越来越轻便灵巧的趋势相矛盾。声学材料吸音颗粒的出现将这一矛盾迎刃而解,声学材料吸音颗粒是应用在手机、平板电脑、笔记本电脑和蓝牙无线耳机等电子设备扬声器中的一种纳米超构材料,它可以将扬声器的虚拟后腔扩大,从而提供更好的声音品质。

3.现有的声学材料吸音颗粒的制作方法主要参考传统催化剂行业的造粒方法,通常通过干法造粒进行实施,工艺路线为:先将分子筛原粉和辅料等混合在一起,随后通过专用加料机(气动或机动)将经配料混合好的干粉物料加入到上料斗内,经螺旋输送器输送到压力室,压力室中的两个高压力挤压轮将物料压制成高密度薄片,再通过切制系统切制成小块并滚圆,最后经由两级整粒系统制成目标大小的颗粒,完成制粒过程。

4.现有的技术方案主要通过干法造粒制作声学材料吸音颗粒。但干法干燥工艺所得到的声学材料吸音颗粒的尺寸通常小于200μm,都很难制得超过500μm的声学材料吸音颗粒,限制了吸音颗粒的具体应用场景。

5.因此,提供一种新型的用于制作声学材料吸音颗粒的湿法造粒系统已经成为本领域亟需解决的技术问题。

技术实现要素:

6.为了解决上述的缺点和不足,本实用新型的目的在于提供一种用于制作声学材料吸音颗粒的湿法造粒系统。

7.为达上述目的,本实用新型提供了一种用于制作声学材料吸音颗粒的湿法造粒系统,其中,所述用于制作声学材料吸音颗粒的湿法造粒系统包括:

8.球磨机、捏合机、过滤器、搅拌器、造粒机和焙烧炉,球磨机、捏合机、过滤器、搅拌器、造粒机和焙烧炉,所述球磨机的出口通过管路与所述捏合机的入口相连,所述捏合机的出口通过管路与所述过滤器的入口相连,所述过滤器的出口经由输送机构或者通过管路与所述搅拌器的入口相连,所述搅拌器的出口通过管路与所述造粒机的入口相连;

9.所述焙烧炉用于对造粒机造粒所得微球进行烧结。

10.本实用新型提供的用于制作声学材料吸音颗粒的湿法造粒系统中,所述球磨机用于对制作声学材料吸音颗粒的原材料进行研磨,所述捏合机用于对研磨所得研磨料进行捏合,所述过滤器用于对捏合所得软材进行过滤,所述搅拌器用于对过滤后所得软材进行搅拌以使其充分混合,所述造粒机用于对经搅拌器混合均匀的软材进行造粒,所述焙烧炉用

于对造粒机造粒所得微球进行烧结。

11.作为本实用新型以上所述用于制作声学材料吸音颗粒的湿法造粒系统的一具体实施方式,其中,所述球磨机的容积为100-300l,处理能力为50-200kg/h。

12.作为本实用新型以上所述用于制作声学材料吸音颗粒的湿法造粒系统的一具体实施方式,其中,所述球磨机的容积为200l,处理能力为100kg/h。

13.作为本实用新型以上所述用于制作声学材料吸音颗粒的湿法造粒系统的一具体实施方式,其中,经所述球磨机研磨所得研磨料的d50《2μm。

14.作为本实用新型以上所述用于制作声学材料吸音颗粒的湿法造粒系统的一具体实施方式,其中,所述捏合机的投料空间为100-300l,功率为32-36kw。

15.作为本实用新型以上所述用于制作声学材料吸音颗粒的湿法造粒系统的一具体实施方式,其中,所述捏合机的投料空间为300l,功率为32kw。

16.作为本实用新型以上所述用于制作声学材料吸音颗粒的湿法造粒系统的一具体实施方式,其中,所述过滤器中使用的筛网的目数为3-10μm。

17.作为本实用新型以上所述用于制作声学材料吸音颗粒的湿法造粒系统的一具体实施方式,其中,所述过滤器中使用的筛网的目数为5μm。

18.作为本实用新型以上所述用于制作声学材料吸音颗粒的湿法造粒系统的一具体实施方式,其中,所述过滤器的出口经由输送机构与所述搅拌器的入口相连。

19.作为本实用新型以上所述用于制作声学材料吸音颗粒的湿法造粒系统的一具体实施方式,其中,所述输送机构为吊斗提升机。

20.作为本实用新型以上所述用于制作声学材料吸音颗粒的湿法造粒系统的一具体实施方式,其中,所述搅拌器为双行星搅拌器。

21.作为本实用新型以上所述用于制作声学材料吸音颗粒的湿法造粒系统的一具体实施方式,其中,所述微球的粒径为0.5-5mm。

22.本实用新型中所使用的球磨机、捏合机、过滤器、吊斗提升机、搅拌器、造粒机和焙烧炉等均为现有常规设备。

23.本实用新型所述的系统可以适用于多种不同的方法进行湿法造粒以生产声学材料吸音颗粒,为了进一步对本实用新型的系统进行说明,本实用新型还提供了应用本实用新型的系统进行湿法造粒以生产声学材料吸音颗粒的方法,其中,所述方法包括以下具体步骤:

24.1)将原料分子筛、粘结剂和造孔剂按照一定的比例混合,将所得混合物料加入到球磨机中并在球磨机中进行研磨,得到粉末状的研磨料;其中,以混合物料的总重量为100%计,造孔剂的含量为0.5-2%,分子筛的含量为70-90%,粘结剂的含量为10-30%;

25.2)将粉末状的研磨料加入到捏合机中,并向捏合机中加入一定量的去离子水(电导率《5μs/cm)后在捏合机中捏合2-4h,得到软材;

26.其中,去离子水的加量约为研磨料的5-10wt%;

27.3)将软材放入到过滤器中进行过滤,根据过滤器中所使用的筛网的目数,过滤得到相应粒径/粒度尺寸的软材;

28.4)将步骤3)中所得软材加入到搅拌器中,并在40-70℃,如50℃的温度条件下,充分混合2-4h;

29.5)将步骤4)中经搅拌器混合均匀的软材加入到造粒机中进行造粒,得到微球;

30.6)最后将所述微球装入到陶瓷托盘中,再将所述陶瓷托盘放入焙烧炉内,在500-600℃的温度条件下,焙烧4-6h,得到声学材料吸音颗粒成品。

31.本实用新型中,所述原料分子筛、粘结剂和造孔剂均为常规物质,可根据目标声学材料吸音颗粒的性能等合理选择原料分子筛、粘结剂和造孔剂的具体物质。

32.与现有技术相比,本实用新型所能达成的有益技术效果包括:

33.与传统造粒技术相比,本实用新型提供的用于制作声学材料吸音颗粒的湿法造粒系统结构简单,易于放大,规模可以做到50-100kg/h。

34.与干法干燥造粒技术相比,应用本实用新型提供的系统进行湿法造粒时,使用的水量较少,具体而言,湿法造粒所用软材中的含水率一般为0.5-1wt%,而干法干燥造粒技术中使用的浆液含水量为60-70wt%。

35.与干法干燥造粒技术相比,应用本实用新型提供的系统进行湿法造粒所得到的声学材料吸音颗粒的粒径较大,可达0.5mm-5mm,从而使得造粒过程粉尘少,对环境污染小,对工人的职业健康危害小。

36.应用本实用新型提供的系统进行湿法造粒,所得声学材料吸音颗粒的粒径可靠,且均匀度高,偏差《5%。

附图说明

37.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

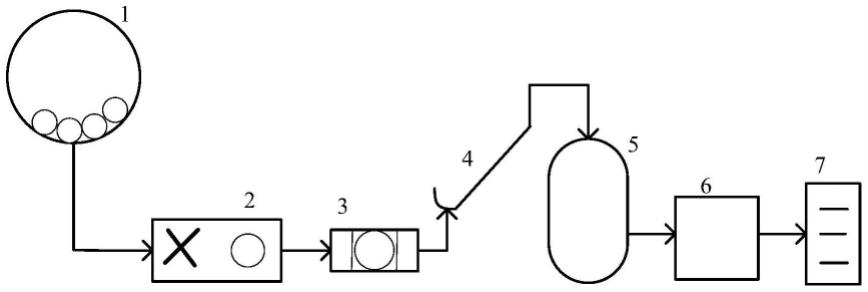

38.图1为本实用新型实施例1提供的用于制作声学材料吸音颗粒的湿法造粒系统的结构示意图。

39.主要附图标号说明:

40.1、球磨机;

41.2、捏合机;

42.3、过滤器;

43.4、吊斗提升机;

44.5、双行星搅拌器;

45.6、造粒机;

46.7、焙烧炉。

具体实施方式

47.需要说明的是,本实用新型的说明书和权利要求书及上述附图中的术语“包括”以及其任何变形,意图在于覆盖不排他的包含,例如,包含了一系列步骤或单元的过程、方法、系统、产品或设备不必限于清楚地列出的那些步骤或单元,而是可包括没有清楚地列出的或对于这些过程、方法、产品或设备固有的其它步骤或单元。

48.本实用新型所公开的“范围”以下限和上限的形式给出。可以分别为一个或多个下

限,和一个或多个上限。给定的范围是通过选定一个下限和一个上限进行限定的。选定的下限和上限限定了特别范围的边界。所有以这种方式进行限定的范围是可组合的,即任何下限可以与任何上限组合形成一个范围。例如,针对特定参数列出了60-120和80-110的范围,理解为60-110和80-120的范围也是可以预料到的。此外,如果列出的最小范围值为1和2,列出的最大范围值为3,4和5,则下面的范围可全部预料到:1-3、1-4、1-5、2-3、2-4和2-5。

49.在本实用新型中,除非有其他说明,数值范围“a-b”表示a到b之间的任意实数组合的缩略表示,其中a和b都是实数。例如数值范围“0-5”表示本实用新型中已经全部列出了“0-5”之间的全部实数,“0-5”只是这些数值组合的缩略表示。

50.在本实用新型中,如果没有特别的说明,本实用新型所提到的所有实施方式以及优选实施方式可以相互组合形成新的技术方案。

51.在本实用新型中,如果没有特别的说明,本实用新型所提到的所有技术特征以及优选特征可以相互组合形成新的技术方案。

52.此外,术语“设置”、“连接/连通”应做广义理解。例如,“连接”可以是固定连接,可拆卸连接,或整体式构造;可以是机械连接,或电连接;可以是直接相连,或者是通过中间媒介间接相连,又或者是两个装置、元件或组成部分之间内部的连通。对于本领域普通技术人员而言,可以根据具体情况理解上述术语在本实用新型中的具体含义。

53.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。下列所描述的实施例是本实用新型一部分实施例,而不是全部的实施例,仅用于说明本实用新型,而不应视为限制本实用新型的范围。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

54.实施例1

55.本实施例提供了一种用于制作声学材料吸音颗粒的湿法造粒系统,其结构示意图如图1所示,从图1中可以看出,所述系统包括:

56.球磨机1、捏合机2、过滤器3、双行星搅拌器5、造粒机6和焙烧炉7,球磨机1、捏合机2、过滤器3、双行星搅拌器5、造粒机6和焙烧炉7,所述球磨机1的出口通过管路与所述捏合机2的入口相连,所述捏合机2的出口通过管路与所述过滤器3的入口相连,所述过滤器3的出口经由吊斗提升机4与所述双行星搅拌器5的入口相连,所述双行星搅拌器5的出口通过管路与所述造粒机6的入口相连;

57.所述焙烧炉7用于对造粒机6造粒所得微球进行烧结。

58.本实施例中,所述球磨机1用于对制作声学材料吸音颗粒的原材料进行研磨,所述捏合机2用于对研磨所得研磨料进行捏合,所述过滤器3用于对捏合所得软材进行过滤,所述双行星搅拌器5用于对过滤后所得软材进行搅拌以使其充分混合,所述造粒机6用于对经双行星搅拌器5混合均匀的软材进行造粒,所述焙烧炉7用于对造粒机6造粒所得微球进行烧结。

59.其中,所述球磨机1的容积为200l,处理能力为100kg/h;

60.其中,所述捏合机2的投料空间为300l,功率为32kw;

61.其中,所述过滤器3中使用的筛网的目数为5μm。

62.本实施例还提供了应用所述用于制作声学材料吸音颗粒的湿法造粒系统进行湿法造粒生产声学材料吸音颗粒的方法,其包括以下具体步骤:

63.1)将原料分子筛、粘结剂和造孔剂按照一定的比例混合,将所得混合物料加入到球磨机中并在球磨机中进行研磨,直至研磨得到的粉末d50《2μm为止,得到粉末状的研磨料;

64.其中,以混合物料的总重量为100%计,造孔剂的含量为1.5wt%,分子筛的含量为80wt%,粘结剂的含量为18.5wt%;

65.2)将粉末状的研磨料加入到捏合机中,并向捏合机中加入一定量的去离子水(电导率《5μs/cm)后在捏合机中捏合3h,得到软材;

66.其中,去离子水的加量约为研磨料的7.5wt%;

67.3)将软材放入到过滤器中进行过滤,得到粒径小于《5μm的软材;

68.4)将步骤3)中所得软材加入到搅拌器中,并在50℃的温度条件下,充分混合3h;

69.5)将步骤4)中经搅拌器混合均匀的软材加入到造粒机中进行造粒,得到粒径为0.5-5mm的微球;

70.6)最后将所述微球装入到陶瓷托盘中,再将所述陶瓷托盘放入焙烧炉内,在550℃的温度条件下,焙烧5h,得到声学材料吸音颗粒成品。

71.综上所述,与传统造粒技术相比,本实用新型实施例提供的用于制作声学材料吸音颗粒的湿法造粒系统结构简单,易于放大,规模可以做到50-100kg/h。

72.与干法干燥造粒技术相比,应用本实用新型实施例提供的系统进行湿法造粒时,使用的水量较少,具体而言,湿法造粒所用软材中的含水率一般为0.5-1wt%,而干法干燥造粒技术中使用的浆液含水量为60-70wt%。

73.与干法干燥造粒技术相比,应用本实用新型实施例提供的系统进行湿法造粒所得到的声学材料吸音颗粒的粒径较大,可达0.5mm-5mm,从而使得造粒过程粉尘少,对环境污染小,对工人的职业健康危害小。

74.应用本实用新型实施例提供的系统进行湿法造粒,所得声学材料吸音颗粒的粒径可靠,且均匀度高,偏差《5%。

75.以上所述,仅为本实用新型的具体实施例,不能以其限定实用新型实施的范围,所以其等同组件的置换,或依本实用新型专利保护范围所作的等同变化与修饰,都应仍属于本专利涵盖的范畴。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1