一种煤制天然气三甘醇再生回收系统的制作方法

1.本实用新型属于煤制天然气生产设备技术领域,具体涉及一种煤制天然气三甘醇再生回收系统。

背景技术:

2.为满足天然气长距离输送的要求,煤制天然气生产的天然气产品需要干燥脱水至满足长输管线对天然气的水露点要求,现有的煤制天然气企业均使用三甘醇贫液(三甘醇wt%为99.3~99.7%)脱水工艺来对天然气进行干燥,三甘醇呈逆向接触脱除天然气中的水分后,成为三甘醇wt%为95%的三甘醇富液,因此需对三甘醇富液中的三甘醇进行脱水再生后循环利用,相对于其他途径生产的天然气来说,煤制天然气产品气较为纯净,产品气中除甲烷外,其他的组分主要为氢气、氮气、二氧化碳,不含硫和其他有机物,煤制天然气较纯净的特点决定了在其三甘醇脱水的过程中,循环的三甘醇富液中除水和三甘醇其他杂质较少,现有技术中,对三甘醇贫富液进行脱水再生装置存在工艺复杂,设备占地大,再生效率低的问题,且脱水再生装置产生的废液中含有一定量的三甘醇(因工艺工况的变化废液中含有10~50%三甘醇)直接排放至污水处理系统中,造成三甘醇的浪费,同时加重污水处理的负担。

技术实现要素:

3.针对以上问题,本实用新型的目的是提供一种工艺简单,结构紧凑,设备占地小,再生效率高,可实现三甘醇零排放,节约成本,有效减轻污水处理负担的煤制天然气三甘醇再生回收系统。

4.本实用新型的目的通过以下的技术方案实现:一种煤制天然气三甘醇再生回收系统,包括精馏塔、重沸器、闪蒸罐、汽提塔,所述精馏塔的塔顶换热器进料口与三甘醇富液管路相连通,所述塔顶换热器出液口与闪蒸罐进料口相连,所述闪蒸罐排气口与火炬总管相连通,所述闪蒸罐出液口通过出液管线与贫富液换热器管程进料口相连通,所述出液管线上设置有机械过滤器、活性碳过滤器,所述贫富液换热器管程出料口通过连接管连接至精馏塔的进液口,所述精馏塔底部与所述重沸器顶部相连通,所述重沸器出液口与汽提塔进料口相连通,所述汽提塔出气管口与所述重沸器进料口相连通,所述汽提塔出液口与所述贫富液换热器壳程进料口相连接,所述贫富液换热器壳程出液口通过出液管路连通至三甘醇缓冲罐。

5.所述精馏塔排气管口与旋风分液器进料口相连通,所述旋风分液器顶部设有丝网除沫器,所述旋风分液器排液管口通过废液回收管线连通至机械过滤器,所述废液回收管线上依次安装有废液收集罐、回收计量泵,所述旋风分液器排气管线上设有u形弯,所述u形弯底部通过回收支管连接至废液收集罐。

6.进一步,所述汽提塔底部与氮气管线相连通,所述氮气管线上设有氮气加热器,所述氮气加热器壳程通过连接管与重沸器蒸汽凝液出口相连通,所述重沸器热源由中压蒸汽

提供,氮气在氮气加热器内加热升温后进入汽提塔,以降低塔内水份的分压,有利于水份脱除,氮气加热器的热源为重沸器出来的中压蒸汽凝液。

7.进一步,所述废液收集罐设有远传液位计,且所述废液收集罐底部设有取样阀,所述回收计量泵上设有变频调节机构及液位自控调节机构,通过调节回收计量泵的电机频率来调节流量从而控制废液回收罐的液位稳定。

8.进一步,所述回收计量泵进口端设置有入口控制阀,与所述回收计量泵出口端相连通的废液回收管线上依次设置有蓄能器、压力表、止回阀,出口阀。

9.进一步,所述废液回收管线上还设有排气阀以及废液回收阀,所述废液回收管线在所述压力表和止回阀之间还设置有安全阀,及废液回流支管,所述废液回流支管出口端连接至所述入口控制阀的进口端,所述废液回流支管上设置有回流阀。

10.进一步,所述旋风分液器排气管线内壁上设有多根导流槽,多根所述导流槽至少一根为沿排气管线底部设置的集液槽,其他均为螺纹槽,所述螺纹槽的液体出口与所述集液槽相通且所述集液槽出口端位于所述u形弯的两端部,加速废液回流。

11.在本实用新型中,需要再生循环利用的三甘醇富液(三甘醇含量为95%)减压后自三甘醇富液管路经精馏塔的塔顶换热器壳程加热,并对精馏塔上升的蒸汽进行冷却后送入闪蒸罐进行减压闪蒸,闪蒸汽送往火炬总管,闪蒸后的三甘醇富液经机械过滤器对系统内的渣滓进行过滤、以及活性碳过滤器对三甘醇变性物质进行过滤吸收后进入贫富液换热器管程经换热后自进入精馏塔的进液口,重组分向下移动流入重沸器,重沸器使用中压蒸汽将釜液加热至200℃使釜液汽化,利用混合液中各成分的沸点不同将水份脱出,釜液通过溢流进入汽提塔,气提出的轻组分向上重新排入重沸器,汽提塔液相为含三甘醇99.3~99.7%(wt%)的三甘醇贫液经过贫富液换热器冷却后进入在三甘醇缓冲罐循环利用;废气(含有10~50%三甘醇气体)经精馏塔塔顶换热器冷却后自所述精馏塔排气管口依次进入旋风分液器、u形弯中进一步对尾气中的三甘醇进行分离,分离得到的三甘醇分离液经废液收集罐、回收计量泵后送入机械过滤器循环提纯,从而实现三甘醇零排放。

12.有益效果:本实用新型工艺简单,结构紧凑、占地小,再生效率高,可实现三甘醇零排放,节约成本,减轻污水处理负担。

附图说明

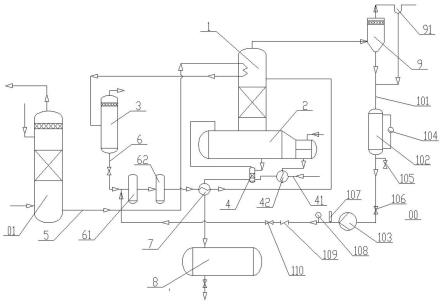

13.本技术的具体结构由以下的附图和实施例给出:

14.图1:本实用新型实施例1的结构示意图;

15.图2:本实用新型实施例1的u形弯的结构示意图;

16.图3:本实用新型实施例2的废液回收管线结构示意图。

17.图中:1.精馏塔、2.重沸器、3.闪蒸罐、4.汽提塔、5.三甘醇富液管路、6.出液管线、7.贫富液换热器、8.三甘醇缓冲罐、9.旋风分液器、41.氮气管线、42.氮气加热器、61.机械过滤器、62.活性炭过滤器、91.u形弯、92.导流槽、93.集液槽、94.螺纹槽、101.废液回收管线、102.废液收集罐、103.回收计量泵、104.远传液位计、105.取样阀、106.入口控制阀、107.蓄能器、108.压力表、109.止回阀、110.出口阀、111.排气阀、112.废气回收阀、113.废液回收支管、01.脱水吸收塔、02.安全阀、03.回流阀。

具体实施方式

18.以下给出本实用新型的具体实施方式,用来对发明内容作进一步详细的解释。并非因此限制本实用新型的专利范围,凡是利用本实用新型说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本实用新型的专利保护范围内。

19.在本实用新型中,为了便于描述,各部件的相对位置关系的描述均是根据说明书附图的布图方式来进行描述的,如:上、下、左、右等的位置关系是依据说明书附图中的布图方向来确定的。

20.实施例1,参照图1、图2,一种煤制天然气三甘醇再生回收系统,包括精馏塔1、重沸器2、闪蒸罐3、汽提塔4,所述精馏塔1的塔顶换热器进料口与三甘醇富液管路5相连通,所述塔顶换热器出液口与闪蒸罐3进料口相连,所述闪蒸罐3排气口与火炬总管相连通,所述闪蒸罐3出液口通过出液管线6与贫富液换热器7管程进料口相连通,所述出液管线6上设置有机械过滤器61、活性碳过滤器62,所述贫富液换热器7管程出料口通过连接管连接至精馏塔1的进液口,所述精馏塔1底部与所述重沸器2顶部相连通,所述重沸器2出液口与汽提塔4进料口相连通,所述汽提塔4出气管口与所述重沸器2进料口相连通,所述汽提塔4出液口与所述贫富液换热器7壳程进料口相连接,所述贫富液换热器7壳程出液口通过出液管路连通至三甘醇缓冲罐8。

21.所述精馏塔1排气管口与旋风分液器9进料口相连通,所述旋风分液器9顶部设有丝网除沫器,所述旋风分液器9排液管口通过废液回收管线101连通至机械过滤器61,所述废液回收管线101上依次安装有废液收集罐102、回收计量泵103,所述旋风分液器9排气管线上设有u形弯91,所述u形弯91底部通过回收支管连接至废液收集罐102。

22.所述汽提塔4底部与氮气管线41相连通,所述氮气管线41上设有氮气加热器42,所述氮气加热器42壳程通过连接管与重沸器2蒸汽凝液出口相连通,所述重沸器2热源由中压蒸汽提供,氮气在氮气加热器42内加热升温后进入汽提塔4,以降低塔内水份的分压,有利于水份脱除,氮气加热器42的热源为重沸器2出来的中压蒸汽凝液。

23.所述废液收集罐102上设有远传液位计104,且所述废液收集罐102底部设有取样阀105,所述回收计量泵103上设有变频调节机构及液位自控调节机构,通过调节回收计量泵103的电机频率来调节流量从而控制废液回收罐102的液位稳定。

24.所述回收计量泵103进口端设置有入口控制阀106,与所述回收计量泵103出口端相连通的废液回收管线101上依次设置有蓄能器107、压力表108、止回阀109,出口阀110。

25.所述旋风分液器9排气管线内壁上设有多根导流槽92,多根所述导流槽92至少一根为沿排气管线底部设置的集液槽93,其他均为螺纹槽94,所述螺纹槽94的液体出口与所述集液槽93相通且所述集液槽93出口端位于所述u形弯91的两端部,加速废液回流。

26.在本实用新型实施例1中,自脱水吸收塔01出口排出的需要再生循环利用的三甘醇富液(三甘醇含量为95%)减压后自三甘醇富液管路5经精馏塔1的塔顶换热器壳程加热,并对精馏塔1上升的蒸汽进行冷却后送入闪蒸罐3进行减压闪蒸,闪蒸汽送往火炬总管,闪蒸后的三甘醇富液经机械过滤器61对系统内的渣滓进行过滤、以及活性碳过滤器62对三甘醇变性物质进行过滤吸收后进入贫富液换热器7管程经换热后自进入精馏塔1的进液口,重组分向下移动流入重沸器2,重沸器2使用中压蒸汽将釜液加热至200℃使釜液汽化,利用混

合液中各成分的沸点不同将水份脱出,釜液通过溢流进入汽提塔,气提出的轻组分向上重新排入重沸器2,汽提塔4液相为含三甘醇99.3~99.7%(wt%)的三甘醇贫液经过贫富液换热器7冷却后进入在三甘醇缓冲罐8循环利用;废气(含有10~50%三甘醇气体)经精馏塔塔顶换热器冷却后自所述精馏塔1排气管口依次进入旋风分液器9、u形弯91中进一步对尾气中的三甘醇进行分离,分离得到的三甘醇分离液经废液收集罐102、回收计量泵103后送入机械过滤器61循环提纯,从而实现三甘醇零排放。

27.实施例2,参照图3,作为实施例1的进一步优化设计,所述废液回收管线101上还设有排气阀111以及废液回收阀112,所述废液回收管线102在所述压力表108和止回阀109之间还设置有安全阀02,及废液回流支管113,所述废液回流支管113出口端连接至所述入口控制阀106的进口端,所述废液回流支管113上设置有回流阀03,实施例2按以下操作步骤进行操作,1)关闭回收计量泵的入口控制阀106;2)待废液收集罐102内的液位逐渐上涨,当液位蓄积到50%时,打开废液收集罐102底部的取样阀105,取样分析三甘醇废液中的三甘醇含量,取样分析三甘醇贫液和三甘醇富液的浓度;3)检查蓄能器107、压力表108投用正常,检查止回阀109流向正常;4)打开回收计量泵入口控制阀106,打开回流阀03、出口阀110,确认废液回收阀112关闭,稍开排气阀111进行排气;5)排气结束后关闭排气阀111,打开废液回收阀112;6)对回收计量泵103送电,将回收计量泵103行程置于零位,再次确认回流阀03处于全开状态,点动电源开关启动回收计量泵103,启动后检查泵的运转情况及处理压力正常;7)逐渐关小回流阀03,观察压力表108逐渐上涨,直至回流阀03全关,废液送入机械过滤器61入口管线内;8)调整回收计量泵103的行程,控制废液回收罐102的液位基本稳定;8)投用1小时后分析三甘醇贫液和三甘醇富液的浓度,评估废液回收对再生系统的造成的影响,根据分析结果判断是否需要调整重沸器2温度及气提氮气流量。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1