一种高超声速风洞大流量高温加热系统的制作方法

1.本发明涉及一种高超声速风洞大流量高温加热系统,属于风洞试验设备技术领域。

背景技术:

2.高超声速风洞一般需要对试验气体进行加热,根据风洞类型不同加热气体主要有两个目的:一是防止空气冷凝,在常规高超声速风洞中,空气在喷管加速膨胀,气流温度迅速下降,在试验段内静温极低,这时不仅水蒸气和二氧化碳能够发生凝结,空气组分本身也能够发生凝结,这是风洞试验不允许的。为了延迟或消除凝结,需要提高试验空气的温度,因此以空气为介质的高超声速风洞需配置加热系统,且对于不同马赫数增温需求不同,为了保证空气不发生冷凝,试验马赫数8时需加温到800k左右,马赫数10时需加温到1000k以上。对试验气体加热的另外一个目的是模拟飞行包线的实际总温条件,主要是针对长时间高温高焓风洞,高超声速飞行在高速飞行过程中承受非常严酷的高温高压环境,为了在地面试验中复现这种飞行环境以便于对飞行器和发动机性能进行准确评估,地面试验的温度模拟能力尤为重要,因此对高温风洞需要配置加热系统,此时需要模拟的温度远高于防止空气不冷凝的温度,如模拟飞行马赫数5的总温达到1300k,模拟马赫数8的总温加热温度超过3000k。

3.根据加热目的的不同,目前高超风洞常用的加热方式主要有直接电加热、燃烧式和蓄热式,其中直接电加热具有高效、清洁和可控性高等优势,但其多用于小流量低温升的加热,无法满足大流量高温升的使用;燃烧式主要是采用煤油、酒精、液氢液氧等燃料或燃料与助燃剂燃烧释热对气流进行直接加热,其优点是可以获得较高的温升,适合2000k及以上的高温加热需要,其缺点是燃烧产物会对试验气流造成污染,引入了试验数据的不确定性;蓄热式按加热方式可以分为电蓄热和燃烧蓄热,按蓄热介质可分为金属蓄热、卵石床蓄热和熔盐蓄热等,蓄热式加热器通过高温蓄热介质完成热量向试验气体的传递,适合于大流量中低温升的加热需求,其中金属电蓄热是目前满足加温需求1000k左右的大口径高超风洞使用要求,能够兼顾制造成本、使用能耗、运行时长、占地规模和气流洁净度等多种因素的优选方案。

技术实现要素:

4.本发明为了实现高超声速风洞对试验过程对气体进行加热,以满足不同马赫数增温需求。在下文中给出了关于本发明的简要概述,以便提供关于本发明的某些方面的基本理解。应当理解,这个概述并不是关于本发明的穷举性概述。它并不是意图确定本发明的关键或重要部分,也不是意图限定本发明的范围。

5.本发明为解决上述提出的技术问题所采用的技术方案为:一种高超声速风洞大流量高温加热系统,包括进口段、第一加热段、第二加热段和出口段,进口段、第一加热段、第二加热段和出口段依次采用法兰方式连接安装,所述第一

加热段和第二加热段为圆柱形容器壳体,第一加热段和第二加热段的内壁安装有保温层,保温层通过内衬板压紧,具体是保温层通过内衬板压紧安装在第一加热段和第二加热段的内壁上,第一加热段和第二加热段内分别布置有多个蓄热体,蓄热体为蜂窝结构,蓄热体内均匀分布安装有多个电加热管。

6.优选的:所述进口段和出口段均为水冷夹套结构。所述进口段和出口段的结构相同,均为水冷夹套结构,可通入循环冷却水冷却接口法兰,保证加热过程中法兰不超温,避免法兰传热造成的上下游连接件温升和高温造成的形变。

7.优选的:所述保温层包括气凝胶和陶瓷纤维棉,气凝胶分布在第一加热段和第二加热段的内壁上,气凝胶内侧分布陶瓷纤维棉,陶瓷纤维棉通过内衬板压紧在第一加热段和第二加热段的内壁上。

8.第一加热段和第二加热段的内壁上涂覆有气凝胶,气凝胶内侧分布陶瓷纤维棉,陶瓷纤维棉通过内衬板压紧在第一加热段和第二加热段的内壁上。陶瓷纤维棉外侧用两层丝网包裹,丝网外侧用内衬板压紧。

9.优选的:所述第一加热段和所述第二加热段内分别布置14块蓄热体。所述第一加热段和所述第二加热段内分4组布置28块蓄热体,蓄热体每组7块。

10.优选的:所述蓄热体为圆形体,蓄热体上均匀加工有若干通气孔,所述蓄热体周向布置8个双c型支撑件,蓄热体通过双c型支撑件分别与第一加热段和第二加热段的内壁焊接。

11.优选的:所述蓄热体周向加工有8个内置安装座,每个内置安装座上通过滑动螺杆安装有t型安装座,所述双c型支撑件焊接安装在t型安装座上。

12.优选的:所述蓄热体上具有圆柱销和条形销,相邻两块蓄热体之间采用圆柱销定位,采用条形销导向。

13.优选的:第一加热段和第二加热段上安装有多个电极,多个电极与多个电加热管一一对应连接。

14.本发明有益效果在于:一种高超声速风洞大流量高温加热系统,第一加热段和第二加热段主体采用多层壳体结构设计,外层壳体用于承压,保温层和内衬板用于阻断高温传热;蓄热体采用高温钢材料制作的多孔蜂窝结构,保证同时满足大储热能力和大流量通流特性的要求;进出口采用水冷夹套结构,保证连接法兰温度不超温,该系统具有以下优点:1.本发明的高温加热系统将高温和高压解耦设计,其外层壳体承压,内层保温和内衬板承温,解决了高温高压容器不易设计,成本高的问题;2. 本发明的高温加热系统中,蓄热体采用多孔蜂窝结构设计,储热大,流动压损低;3. 本发明的高温加热系统中,进口段和出口段采用水冷夹套设计,避免了法兰高温传热和形变;4. 本发明的高温加热系统整体分布式加热设计,温控精度高,温度可调节性好。

附图说明

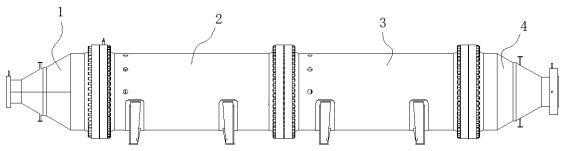

15.图1是本发明的主视图;

图2是本发明的剖视图;图3是进口段/出口段的截面图;图4是保温层在第一加热段/第二加热段上的布置结构示意图;图5是蓄热体的立体图;图6是图5中a处的放大图;图7是蓄热体的主体图;图8是蓄热体在第一加热段内的安装结构示意图;图中,1-进口段,2-第一加热段,3-第二加热段,4-出口段,5-保温层,6-内衬板,7-蓄热体,8-电加热管,9-气凝胶,10-陶瓷纤维棉,11-通气孔,12-双c型支撑件,13-内置安装座,14-滑动螺杆,15-t型安装座,16-圆柱销,17-条形销,18-电极,19-水冷罩。

具体实施方式

16.下面结合具体实施例,进一步阐明本发明,应理解这些实施例仅用于说明本发明而不用于限制本发明的范围,在阅读了本发明之后,本领域技术人员对本发明的各种等价形式的修改均落于本技术所附权利要求所限定的范围。

17.具体实施方式一:结合说明书附图1-图8,说明本实施方式,本实施方式公开了一种高超声速风洞大流量高温加热系统,包括进口段1、第一加热段2、第二加热段3和出口段4,进口段1、第一加热段2、第二加热段3和出口段4依次采用法兰方式连接安装,所述第一加热段2和第二加热段3为圆柱形容器壳体,第一加热段2和第二加热段3的内壁安装有保温层5,保温层5通过内衬板6压紧,具体是保温层5通过内衬板6压紧安装在第一加热段2和第二加热段3的内壁上,第一加热段2和第二加热段3内分别布置有多个蓄热体7,蓄热体7为蜂窝结构,蓄热体7内均匀分布安装有多个电加热管8。

18.在本实施方式中,内衬板6用于压实保温层并保证保温层在气流冲刷下不会出现抽丝或掉渣的现象;使用时,首先,通过蓄热体7上分布安装的电加热管8,将加热器蓄热体7加热至预定温度,开始试验后,试验气体进入加热器后,首先经进口段1整流孔板均流和减小冲击,气体经蓄热体7的气孔通流与蓄热体7充分换热,经四组蓄热体温控调整在加热器的出口段4达到预定试验温度,高温气体进入风洞主体结构经喷管建立高超声速流场;试验结束后,对蓄热体7进行加热补温,准备下次试验使用。本系统应用于高超风洞试验气体长时间无污染加热。

19.具体实施方式二:

20.结合说明书附图1-图8,说明本实施方式,本实施方式公开了一种高超声速风洞大流量高温加热系统,所述进口段1和出口段4均为水冷夹套结构。所述进口段1和出口段4的结构相同,均为锥段结构,且均为水冷夹套结构,具体是:以进口段1为例,进口段1的外壁上焊接有一层水冷罩19,水冷罩19与进口段1的外壁形成水冷循环腔,水冷罩19上具有进水口和出水口,这样,可通入循环冷却水冷却接口法兰,保证加热过程中法兰不超温,避免法兰传热造成的上下游连接件温升和高温造成的形变。

21.具体实施方式三:

22.结合说明书附图1-图8,说明本实施方式,本实施方式公开了一种高超声速风洞大流量高温加热系统,所述保温层5包括气凝胶9和陶瓷纤维棉10,气凝胶9分布在第一加热段2和第二加热段3的内壁上,气凝胶9内侧分布陶瓷纤维棉10,陶瓷纤维棉10通过内衬板6压紧在第一加热段2和第二加热段3的内壁上。具体是,第一加热段2和第二加热段3的内壁上涂覆有气凝胶,气凝胶内侧分布陶瓷纤维棉,陶瓷纤维棉通过内衬板6压紧在第一加热段2和第二加热段3的内壁上。陶瓷纤维棉外侧用两层丝网包裹,丝网外侧用内衬板6压紧。如此设置,保温层5可以耐受不低于1000k的高温气流冲刷保证外壳体(第一加热段2和第二加热段3)温度不高于60℃。

23.具体实施方式四:

24.结合说明书附图1-图8,说明本实施方式,本实施方式公开了一种高超声速风洞大流量高温加热系统,所述第一加热段2和所述第二加热段3内分别布置14块蓄热体7。即,所述第一加热段2和所述第二加热段3内分4组布置28块蓄热体,蓄热体7每组7块。

25.电加热管8在蓄热体7的截面上,分为上下两个半区布置,在第一加热段2和所述第二加热段3内一共布置4组蓄热体7(第一加热段2和所述第二加热段3内分别布置2组蓄热体7),每组蓄热体7上分别安装有电加热管8,每个电加热管8可独立控制加热功率,使用过程中首先通过电阻对蓄热体7进行加热,当蓄热体温度接近预定温度时,电器控制开始pid调节直至达到预定的目标温度,在试验间隙可进行温度补偿。

26.具体实施方式五:

27.结合说明书附图1-图8,说明本实施方式,本实施方式公开了一种高超声速风洞大流量高温加热系统,所述蓄热体7为圆形体,蓄热体7上均匀加工有若干通气孔11,所述蓄热体7周向布置8个双c型支撑件12,蓄热体7通过双c型支撑件12分别与第一加热段2和第二加热段3的内壁焊接。双c型支撑件12为两个c型支撑件并列形成的支撑件结构,该结构不仅能够实现蓄热体7在第一加热段2和第二加热段3内的安装,而且具有结构强度高的优点,能够有效提高蓄热体7在第一加热段2和第二加热段3内安装结构强度,避免在对试验气体进行加热过程,受气体热流冲击而导致蓄热体7膨胀在第一加热段2和第二加热段3内的位置发生变形或窜动,间接提高整个高温加热系统的运行稳定性。

28.进一步地、所述蓄热体7周向加工有8个内置安装座13,每个内置安装座13上通过滑动螺杆14安装有t型安装座15,所述双c型支撑件12焊接安装在t型安装座15上。如此设置,所述蓄热体7采用316l不锈钢材质,其周向加工有凹槽,进而在蓄热体7的周向形成8个内置安装座13,双c型支撑件12焊接有t型安装座15,t型安装座15通过滑动螺杆14旋紧安装在内置安装座13上,与“蓄热体7和双c型支撑件12采用一体成型工艺”相比,这种结构安装方便,且制造成本低。

29.进一步地、所述蓄热体7上具有圆柱销16和条形销17,相邻两块蓄热体7之间采用圆柱销16定位,采用条形销17导向,通过圆柱销16和条形销17能够限制蓄热体7受热膨胀方向。

30.进一步地、第一加热段2和第二加热段3上安装有多个电极18,多个电极18与多个电加热管8一一对应连接。

31.上面结合附图对本发明的实施例进行了描述,但是本发明并不局限于上述的具体实施方式,上述的具体实施方式仅仅是示意性的,而不是限制性的,本领域的普通技术人员

在本发明的启示下,在不脱离本发明宗旨和权利要求所保护的范围情况下,还可做出很多形式,这些均属于本发明的保护之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1