一种利用碳十重芳烃制备耐高温导热油的设备及其制备方法与流程

本发明属于导热油生产,具体地说,涉及一种利用碳十重芳烃制备耐高温导热油的设备及其制备方法。

背景技术:

1、导热油即热载体油(heat transfer oil),是一种热稳定性优良的间接热传递介质。具有加热均匀,调温控制准确,能在低蒸汽压下产生高温,传热效果好,节能,输送和操作方便等优点,在各工业以及民用领域的用途日益广泛,随着现代工业技术的不断发展,导热油取代传统加热方式将是大势所趋。

2、现如今的导热油的生产一般通过碳十重芳烃进行制备,通过该种方式制备效率高,且转化率高。

3、但是在实际使用中发现,在进行反应过程中,需要添加催化剂提高反应速度,但是在反应完毕后,在排放反应液的时候,催化剂会随着液体一同排出,导致后期还需要继续进行分离,但是在排放管表面安装有筛网后,筛网表面可能会被催化剂颗粒堵塞,最终影响排放速度。

4、有鉴于此特提出本发明。

技术实现思路

1、为解决上述技术问题,本发明采用技术方案的基本构思是:

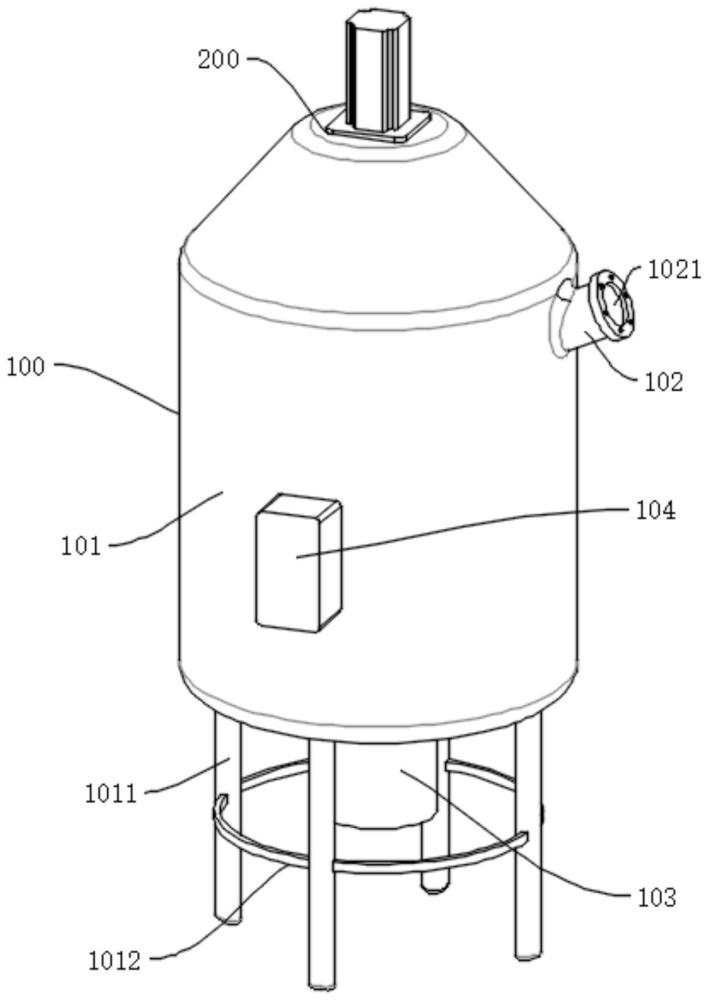

2、一种利用碳十重芳烃制备耐高温导热油的设备,包括反应单元以及安装在反应单元内部的驱动单元和收集单元,

3、所述反应单元包括反应罐,所述反应罐底部设置有排放管,所述排放管表面开设有圆柱内腔,且圆柱内腔内部开设有十字凹槽;

4、所述驱动单元包括传动轴,所述传动轴上半部分表面开设有丝杆纹,且传动轴另一部分表面开设有竖直凹槽,所述传动轴表面活动设置有套环,所述丝杆纹表面啮合设置有丝杆套环,所述丝杆套环侧壁安装有连接支架,所述连接支架末端设置有四个同步杆;

5、所述收集单元包括收集圆板,所述收集圆板四周固定设置有同步杆,所述收集圆板左右对称设置有导向凸起,所述导向凸起滑动设置在反应罐内部开设的组合滑槽内部,所述组合滑槽包括两个竖直滑槽和一个圆环滑槽,两个所述竖直滑槽置于反应罐内侧,且圆环滑槽与两个竖直滑槽底部相互连通,且圆环滑槽与每个竖直滑槽连接处活动设置有挡板,所述收集圆板底部设置有插杆,所述插杆底部安装有密封塞,所述密封塞堵塞在圆柱内腔内部。

6、作为本发明的一种优选实施方式,所述反应罐底部设置有四个支撑腿,四个所述支撑腿中心位置环绕贯穿设置有圆形加强筋,且排放管置于四个支撑腿内侧,所述反应罐顶部设置有原料添加管,所述原料添加管与反应罐内部腔室相互连通,所述原料添加管表面螺栓固定设置有密封盖。

7、作为本发明的一种优选实施方式,所述反应罐侧壁对称设置有两个排放箱,且排放箱内部开设的空腔与反应罐内部空腔相互连通,且排放箱高度低于竖直滑槽顶部高度,所述反应罐背面活动密封设置有检修门。

8、作为本发明的一种优选实施方式,所述反应罐顶部安装有驱动电机,所述驱动电机输出轴活动贯穿反应罐外壳,且驱动电机输出轴末端焊接设置有传动轴,所述传动轴底部安装有挡环,所述挡环尺寸大于套环尺寸,所述套环内部开设有卡块,且卡块活动插接在竖直凹槽内部,且套环侧壁环绕设置有若干搅拌杆。

9、作为本发明的一种优选实施方式,所述收集圆板中心位置开设有圆柱凹槽,且圆柱凹槽底部开设有若干收集凹槽,所述收集圆板内侧横向贯穿设置有横板,所述收集圆板另一侧侧壁贯穿设置有导向杆,且导向杆与收集凹槽表面留有一定空隙。

10、作为本发明的一种优选实施方式,与所述竖直滑槽竖直对应的圆环滑槽底部开设有卡槽,所述挡板底部搭接设置在卡槽内部,所述挡板长度大于竖直滑槽的宽度,所述挡板末端固定设置有旋转轴,所述旋转轴活动设置在缺口处,且缺口与旋转轴连接处拉结设置有扭簧。

11、作为本发明的一种优选实施方式,所述收集圆板表面设置有封闭组件,所述封闭组件用于对收集圆板内部的收集凹槽进行密封,所述封闭组件包括两片滑盖,每片所述滑盖和收集圆板一半适配,所述滑盖底部滑动设置在导向杆表面.

12、作为本发明的一种优选实施方式,所述导向杆表面滑动设置有滑座,所述滑座表面竖直固定设置有滑杆,所述滑杆末端活动设置滑盖底部,所述滑盖另一侧活动设置有横梁,所述横梁底部设置有中心位置设置有通孔,所述通孔尺寸大于挡环尺寸,且小于套环尺寸。

13、作为本发明的一种优选实施方式,所述横梁底部固定设置有一对推杆,一对所述推杆底部活动贯穿收集圆板,位于收集圆板底部的推杆末端活动设置有导向轮,所述导向轮贴合在反应罐底座,位于所述收集圆板上的推杆表面安装有个隔板,且推杆表面套接设置有复位弹簧,所述复位弹簧其中一侧卡接设置在收集圆板底部,另一侧卡接在隔板底部。

14、作为本发明的一种优选实施方式,所述一种利用碳十重芳烃制备耐高温导热油的制备方法,步骤如下:

15、步骤一:首先使用者需要将密封盖打开,并且打开完毕后,向反应罐底部倒入原料,其中原料为c10+重芳烃和烷基化试剂,并且加入催化剂,在温度为60~120℃下搅拌反应,反应时间为5~10h,在此操作过程中,需要启动对原料整体进行搅拌;

16、步骤二:启动驱动电机,通过驱动电机带动输出轴连接的传动轴开始逆时针旋转,而传动轴表面活动卡接设置有套环,此时套环同步开始高速旋转,通过套环带动侧壁的搅拌杆旋转,当搅拌杆旋转后,将会对反应罐内部的液体进行混合搅拌,从而得到所需要的液体;

17、步骤三:在传动轴旋转过程中,侧壁的丝杆纹发生旋转,而丝杆纹表面啮合设置有丝杆套环,且丝杆套环通过连接支架和同步杆所连接的收集单元并没有进行限位操作,从而带动丝杆套环和连接的收集单元同步旋转;

18、步骤四:当搅拌完毕后,需要对反应罐静置一端时间,之前位于液体内部的催化剂,随着静置作用,最终会缓慢落入到收集凹槽,此时需要将内部的液体排放,此时首先启动驱动电机,通过驱动电机带动底部的传动轴开始顺时针旋转,通过丝杆套环带动末端的收集圆板同样顺时针旋转,当收集圆板侧壁的导向凸起移动到挡板后,通过挡板卡在卡槽内部,从而使得此时收集圆板移动的路径被限位,导致收集圆板不能顺时针旋转,而收集圆板所连接的丝杆套环旋转路径被限位,从而推动丝杆套环向上移动,使得底部的收集圆板同步向上移动,带动导向凸起沿着竖直滑槽向上移动;

19、步骤五:收集圆板向上移动后,原本推杆受到了复位弹簧的作用向下移动,但是被反应罐所限位,当收集圆板的距离发生移动,推杆整体向下移动,而推杆底部连接设置有滑盖,此时的滑盖通过滑座沿着导向杆移动,进而推动表面的滑盖向两侧平摊,最终可以对收集凹槽进行覆盖,减少了排放过程中,所需要的液体携带催化剂一同排出的情况发生;

20、步骤六:当收集圆板移动到排放箱中心位置后,此时收集圆板顶部的液体通过排放箱侧壁,从而移动到收集圆板底部,且在收集圆板向上移动的时候,通过插杆带动密封塞向上移动,推动密封塞移动到十字凹槽上,而十字凹槽存在的缝隙,方便所生成的初级导热油进行排放,将收集的初级导热油通过精馏从而得到纯度高的导热油。

21、本发明与现有技术相比具有以下有益效果:

22、1、通过设置有驱动单元,其中驱动单元内部安装有传动轴,传动轴旋转的过程中,带动底部的搅拌杆同步旋转,从而对反应罐内部的液体进行搅拌,并且在后期传动轴反方向旋转后,将会带动丝杆的丝杆套环上下移动,从而将丝杆套环所连接的收集圆板向上移动,进而可以对收集圆板表面的催化剂进行抬升,且抬升到一定程度后,对催化剂表面进行覆盖,减少了催化剂流失的可能性。

23、2、且在收集圆板抬升的过程中,通过插杆带动密封塞向上移动,推动密封塞移动到十字凹槽上,而十字凹槽存在的缝隙,方便所生成的初级导热油进行排放,使得在对催化剂表面进行覆盖的过程中,可以自动将排放口打开,将液体进行排放,使得操作更加的简单。

24、下面结合附图对本发明的具体实施方式作进一步详细的描述。

- 还没有人留言评论。精彩留言会获得点赞!