用于液化天然气船舶内部板块粘合作业的自动涂抹装置的制作方法

本发明涉及一种用于液化天然气船舶内部板块粘合作业的自动涂抹装置,在铁板及薄板的接合施工时,均匀且稳定地粘合高粘度树脂,所述铁板及薄板实现包括液化天然气船(lng carrier)在内的用于存储的液化天然气罐的隔热及气密性,伴随所述粘合而进行泵送时,通过齿轮泵排出大容量、高粘度树脂时,防止发生脉动现象,使定量排出性能加倍,并且帮助驱动电机和齿轮泵连接的耦合器(coupler)在因原料液而发生管道堵塞、齿轮泵粘着等过载时,以多分割形式破坏并分离形成安全耦合器,从而在危险时确保安全性,不仅如此,在驱动电机和齿轮泵之间另外设置有隔墙形态的槽钢(channel)或隔板(partition)结构的加固支架,即使泵送震动或电机运转冲击也能够实现牢固的支撑固定。由此,本发明的特征在于,使得装载装置能够根据预先设定的3d(x,y,z)坐标自动设置粘合点(bonding point),从而能够在作为粘合目标的铁板及薄板上以无人的形式涂抹粘合图案(涂抹形状-一字或其他形状),在所述图案涂抹时,可以防止因移动吊架(800)而导致的排出管(159)的下垂、缠绕,不仅能够保证自由移送,而且能够实现牢固的悬挂和支撑。

背景技术:

1、通常,异液混合卸料装置是指,将种类互不相同的作为液态物质的异液按照规定的流量和压力进行混合排出的装置,高粘度的树脂,例如:环氧树脂、氨基甲酸乙酯、硅树脂及涂料等的混合比例在不变的前提下,混合供应高粘度的树脂,使得主剂和固化剂等特殊物质混合并排出供应时得以使用。

2、所述的异液混合卸料装置将混合的各种树脂物质或粉碎的涂料的主剂和固化剂按照准确的量混合并排出,实现了排出量的误差范围小、定量注入、准确计量的混合,从而得到广泛使用。

3、由此,参照图33对现有技术的异液混合装置进行如下观察,所述异液混合装置对主剂和固化剂进行混合并排出。

4、在此,罐10具有封闭的空间,上部安装有电机11,叶轮12安装在该电机11的输出旋转轴上,使得叶轮12以位于其封闭空间内。

5、真空泵13通过吸入管道14与罐10连接,并在所述吸入管道14的中间设置有真空瓶15,以便吸入罐10内部的空气,从而使其内部形成真空。

6、混合器20从外部壳体21内的电机22带动旋转混合物旋转时排出混合物,电机外部壳体21与罐10的下端和原料供应管道31相连,该原料供应管道31设置有泵32、第一压力开关33、压力表34、选择阀门35,所述泵32和混合器20之间的原料供应管道31设置有计量阀门36,所述计量阀门36用于确认是否通过泵32的驱动实现原料的定量提取。

7、干式阀40通过排出管道41与混合器20的排出端连接,用于控制通过混合器20所混合的原料的排出,阀门主体的内部具备喷嘴和弹簧,所述喷嘴沿着其中心线方向移动开闭,所述弹簧对该喷嘴进行弹性按压。

8、洗涤液容器50通过洗涤管道52与原料供应管道31的选择阀门35连接,在该洗涤管道52分开具有两个管道,其中一个管道具有洗涤液阀门55和逆止阀56,以便通过空气供应洗涤液容器50的洗涤液,另一个管道具有高压阀门57,以便与空气管道53流通,所述空气通过高压容器(未示出)侧的空气管道53供应。

9、如上构成的现有的异液混合装置在原料供应管道31上的阀门关闭的状态下,将规定的原料放入罐10内并进行密封后,如果对电机11进行驱动,则随着该电机11的叶轮12的旋转搅拌原料,如果在如此进行原料搅拌的同时驱动真空泵13,则开始吸入罐10内部的空气。

10、如此,从罐10开始吸入的空气通过吸入管道14上的真空瓶15吸入真空泵13,因此罐10内部变为真空状态,使得这样的状态维持一定时间,从而去除原料中所含有的气泡。

11、如此去除罐10内的原料中所含有的气泡后,使得真空泵13的操作停止,或者关闭吸入管道14的阀门,并使得罐10内部的真空慢慢释放。

12、使得所述罐10内部的真空释放后,在原料供应管道31上的阀门打开的状态下,泵32被驱动以对罐10内部的原料进行泵送,从而使得原料供应管道31内部的压力变为设定压力,则通过第一压力开关33停止泵32的驱动。如果所述原料供应管道31内部的压力下降,则对泵32进行驱动,以始终维持设定压力。

13、如上所述,如果原料供应管道31内部变为设定压力,则打开计量阀门36进行抽样,从而确认是否为定量排出后关闭,然后打开,以便通过选择阀门35向混合器20供应原料供应管道31内部的原料而打开。

14、由此,供应至各个原料供应管道31内部的主剂和固化剂如果被压入混合器20,则通过混合器20的旋转混合体得到均匀混合。

15、如此混合的原料沿着排出管道41向干式阀40移动,该干式阀40的排出末端靠近想要排出混合原料的位置,如果向干式阀40的阀门主体供应高压的空气,则喷嘴上升,由此阀门主体内部的混合原料通过喷嘴盖排出混合原料。

16、由此,在使得一定量的混合原料排出后,如果切断向干式阀40的阀门主体供应的高压空气,则通过弹簧的弹力使得喷嘴恢复到原来位置,从而切断混合原料的排出。

17、但是,就如上所述的现有异液混合卸料装置而言,其缺点在于,用于去除原料中所含有的气泡的装置形成一个单一的系统,导致设备庞大臃肿,并且在全部使用完罐内部的原料后,再次向罐中投入原料并去除气泡的工艺过程,必须停止设备,由此导致生产率下降。

18、此外,现有的异液混合卸料装置的缺点在于,由于通过泵供应异液,导致供应泵因旋转结构而发生周期性脉动现象,无法供应准确的压力和数量,从而无法实现定量提取。

19、并且,现有的异液混合卸料装置为了混合主剂和固化剂,在向搅拌的罐的内侧注入的状态下,通过真空泵的操作,向真空瓶移送并供应,其缺点在于,为了供应主剂和固化剂,需经过多个工艺,从而根据工艺支出费用,并且供应有延迟。

20、并且,现有的异液混合卸料装置在通过真空泵一次将异液吸入真空瓶的状态下,通过泵二次进行供应,从而所供应的异液在经过各个泵的同时需调节定量,由此其缺点在于,在经过工艺的同时发生压力和液量的损耗,从而难以调节,且由于电机发生的脉动现象等不规则流动而难以定量供应。

21、因此,针对上述问题,本案申请人获得了专利第10-0779216号的登记,并改善了上述现有问题。

22、换句话说,所述登记专利为了混合排出异液,通过包括主体部、送料部、供应部、泵送部、混合卸料部的结构来解决所述现有问题,所述主体部在两侧形成用于安放原料罐的原料安放部;所述送料部在安放于所述主体部的原料安放部侧的原料罐的两侧,形成使得上部通过送料固定板进行连接的移送气缸,在送料固定板的下部,通过移送固定件来固定形成移送杆,以便通过移送气缸实现上下移送,在移送杆的中央形成电机固定部,在移送杆的下部形成移送杆紧固部;所述供应部紧固于所述送料部的移送杆紧固部,从而通过移送气缸的操作进行移送,并在外周边缘具备密封圈,并具备向内侧中央上升的进料锥形部,从而形成使得原料液聚集的进料空间;所述泵送部在所述供应部的供应口上部形成齿轮泵,以便通过驱动电机的驱动,通过排出齿轮的旋转对原料液进行加压,从而使得原料液定量向排出口侧排出,所述原料液向流入口流入,所述驱动电机固定于电机固定部,所述排出齿轮以联轴形式结合于驱动轴;所述混合卸料部形成为使得排出管与所述泵送部的排出口侧直接连接,从而使得异液混合并排出。

23、但是,关于所述登记专利,在混合异液的端部排出方面,最近业内要求更均匀、更稳定的混合力,尤其在类似于液化天然气运输船舶的货舱的施工时,在每个要素粘合时,每个不同的部分要求特殊的粘合模式(即,指排出的树脂的形状-例如,像牙膏一样挤出,或像卷纸一样将纸滚动涂抹等,指形状学意义),为了排出这样的特殊模式,对喷嘴的开发提出要求。

24、此外,现有的粘合方式是手动方式,如果不是熟练的作业人员,则粘合精密度会显著下降,从而不仅质量降低,而且直接关乎于船舶安全问题等,需要解决方案。

25、为了解决这样的问题,本案申请人通过专利第10-1416835号(以下称“先前发明”)对所述现有问题进行了改善。

26、但是,所述先前发明在排出大容量高粘度树脂方面,泵送性能不足,从而难以顺利执行粘合及涂抹,尤其电机与齿轮泵之间连接的耦合器在电机过载时,如果继续保持连接状态,则会使得电机本身受损,从而引起重大安全事故。

27、此外,所述先前发明中,从卸料装置连接到多喷嘴的排出管只是简单地吊装在固定支架上,这种固定式支撑结构反而会影响由3d坐标移送的装载装置的运行。

28、此外,所述先前发明的连接管缺乏独立的加热装置,无法防止高粘度排出液固化,其问题在于,启动后如果连接管内部再运行后被堵塞,则为解决堵塞问题的人力成本和维护成本也会增加。

29、换句话说,如图34所示,现有的异液混合装置是活塞泵式的供应装置,所述活塞泵式的供应装置像注射器一样上下运动,吸入后排出,如果活塞4向上端上升,则使得止回球(check ball)5抬起,并从使其从止回阀座8上脱落。

30、相反地,如果位于上端的止回球2按压止回座3以能够吸入液体的形式切断空气,并在内部填充溶液后再次使得活塞4向下端移动,则按照相反顺序位于下端的止回球5按压止回座8,从而使得液体不向底部掉落。

31、此时,位于上端的止回球2作为通过压力而打开且液体向外排放的结构,形成为如下结构:在填满液体后,无论活塞向上、下任意方向移动,溶液都会被排放。

32、不过,这样的现有方式虽然具有可以使用高压的优点,但是当活塞向上下方向转换时停止运动,因此存在液体输送至该部位终端一端时间的问题,从而造成脉动现象。

技术实现思路

1、本发明为了解决所述问题,其目的在于,提供一种用于液化天然气船舶内部板块粘合作业的自动涂抹装置,其技术要点在于,使得铁板及薄板在接合施工时均匀且稳定地粘合高粘度树脂,所述铁板及薄板用于实现包括液化天然气船(lng carrier)在内的用于存储的液化天然气罐的隔热及气密性,根据所述的粘合而进行泵送时,通过齿轮泵排出大容量、高粘度树脂时,防止发生脉动现象,从而使定量排出性能成倍提高,并且便于连接驱动电机和齿轮泵的耦合器(coupler)形成安全耦合器,以便在装置过载时可以二分割形式分离成两部分,从而在危险时确保安全性,不仅如此,在驱动电机和齿轮泵之间另外设置有隔板形态的槽钢(channel)或隔板(partition)结构的加固支架,即使泵送震动或电机运转冲击也能够实现牢固的支撑固定。

2、由此,本发明以使得装载装置能够根据预先设定的3d(x,y,z)坐标自动设置粘合点(bonding point),从而能够将粘合图案(涂抹形状-一字或其他形状)以无人的形式涂抹到作为粘合目标的铁板及薄板上,在所述图案涂抹时,可以防止因移动吊架800而导致的排出管159的下垂、缠绕,不仅能够保证自由移送,而且能够实现牢固的悬挂和支撑。

3、换句话说,本发明的目的在于,提供一种用于液化天然气船舶内部板块粘合作业的自动涂抹装置,通过结构强化的齿轮泵送方式,使得粘性较高的主剂和固化剂(高粘度混合异液)的顺利排出成为可能,通过自动(auto)输送机输送机构,能够在自动线上连续执行粘合(涂抹)作业,由此与从前手工作业粘合相比,粘合精密度和可操作性及接合可靠性大大改善,不仅如此,由于在造船过程中生产用气显著减少,从而大大改善生产效率。

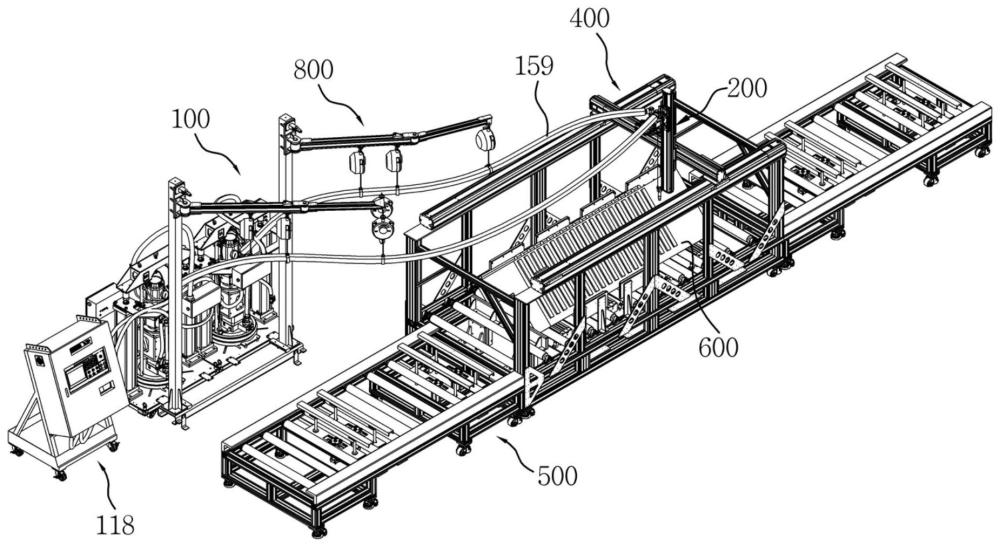

4、为实现所述目的,本发明包括:卸料装置100,其安装有至少两个以上的原料罐1,每个原料罐1中装有主剂或固化剂,以由原料罐1提供主剂和固化剂安放有分别容纳主剂或固化剂的至少两个以上的原料罐1,从而从原料罐1供应主剂和固化剂;加载装置装载装置400,其用于将板体600装载到一个位置,在该位置上涂抹从其投入板体600,从而加载到从所述原料罐1中所容纳的主剂和固化剂混合物混合后涂抹的位置;混合排出部混合卸料部200,其设置于所述加载装置装载装置400,从而向x,y,z三个方向移动,以将并混合主剂和固化剂混合机分配到在板体600上排出;以及传送机移送体输送机输送机构500,其用于将板体600向输送至所述加载装置装载装置400投入板体600,还包括驱动件130,所述驱动件130具备感应板131,所述感应板131相对于所述原料罐1的上部上下移送输送,并且可在插入并加压压紧原料罐1内部的同时,排出原料可以使得原料排出,所述感应板131以与原料罐1的内周边缘相对应并插入的形式形成,并在其外侧的外周表面结合有密封圈132,以便在原料罐1内保证气密性,并且在下部形成供应圆锥部进料锥形部133,该进料锥形部133的形状为向内侧中心上升的斜坡,从而形成供应空间进料空间134,以便使得用于向上收集原料液向上聚集,所述供应圆锥部133是向内侧中央上升的形状,具有倾斜度,并且在上部一侧形成有气泡排放部135。

5、优选地,在所述气泡排放部135包括真空装置1000,所述真空装置1000能够在感应板131下降时自动操作,并从原料罐1内部去除气泡。

6、优选地,所述真空装置1000包括:自动阀1010,该自动阀1010其与形成于感应板131的气泡排放部135相结合连接,从而能够使得排放气泡的阀门自动开关;以及液体感应传感器1020,所述液体感应传感器1020其在所述自动阀1010的上部设置,可在如果通过真空装置1000排放气泡的同时,检测时使得原料液的排放而出,则能够对此进行感应,并从而切断自动阀1010。

7、优选地,所述密封圈132为收缩膨胀密封件1100。

8、优选地,在所述排出装置卸料装置100设置有磁性夹具1200,所述磁性夹具1200能够固定用于夹住固定原料罐1。

9、优选地,在所述排出装置卸料装置100设置有可移动安装的小车摆动吊架1300,所述小车摆动吊架1300能够支撑从排出装置卸料装置100连接至混合排出部混合卸料部200的排出管159,可以移动设置。由此,本发明的效果在于,使得铁板及薄板在接合施工时均匀且稳定地粘合高粘度树脂,所述铁板及薄板实现包括液化天然气船(lng carrier)在内的用于存储的液化天然气罐的隔热及气密性,根据所述的粘合而进行泵送时,通过齿轮泵排出大容量、高粘度树脂时,防止发生脉动现象,使定量排出性能加倍,并且耦合器(coupler)在装置过载时形成安全耦合器,从而在危险时确保安全性,不仅如此,在驱动电机和齿轮泵之间另外设置有隔板形态的槽钢(channel)或隔板(partition)结构的加固支架,即使泵送震动或电机运转冲击也能够实现牢固的支撑固定,所述联轴器帮助驱动电机和齿轮泵连接,所述安全联轴器以二分割形式破坏并分离。

10、由此,本发明使得装载装置能够根据预先设定的3d(x,y,z)坐标自动设置粘合点(bonding point),从而效果在于,能够将粘合图案(涂抹形状-一字或其他形状)以无人的形式涂抹到作为粘合目标的铁板及薄板上,在所述图案涂抹时,可以防止因移动吊架而导致的排出管159的下垂、缠绕,不仅能够保证自由移送,而且能够实现牢固的悬挂和支撑。

11、换句话说,本发明通过结构强化的齿轮泵送方式,使得粘性较高的主剂和固化剂(高粘度混合异液)的顺利排出成为可能,通过自动(auto)输送机输送机构,能够在自动线上连续执行粘合(涂抹)作业,由此效果在于,与从前手工作业粘合相比,粘合精密度和可操作性及接合可靠性大大改善,不仅如此,显著缩短了造船生产工期,从而大大改善生产效率。

- 还没有人留言评论。精彩留言会获得点赞!