一种PA11/UiO-66-NH2复合膜及其制备方法和应用

本发明属于混合基质膜,具体涉及一种pa11/uio-66-nh2复合膜及其制备方法和应用,特别是将pa11/uio-66-nh2复合膜作为脱水剂,在天然气脱水方面的应用。

背景技术:

1、相比于煤炭石油等化石能源,天然气可以更加充分的燃烧,热值相对其他燃料高,并且其产物是二氧化碳和水,相比于其他化石能源天然气更加清洁,目前代替煤炭等进入到绝大多数人们的生活中,并且和人们生活息息相关。

2、天然气开采后的主要成分为甲烷,另有少量的乙烷和丙烷等烷烃存在,此外一般还含有h2s、co2、n2、so2和水蒸气及微量的稀有气体。其中水蒸气在管道壁温度低于水露点时,水气就会聚集成液态水。此时天然气中酸性组分如h2s、so2和co2等溶于水中就会形成弱酸性环境,对管壁和设施造成腐蚀。当温度低于水的凝点后,液态水就会形成冰或者与天然气中的甲烷形成甲烷水合物。从而造成管道的输送量下降,严重时甚至导致管道发生堵塞,影响正常天然气运输。所以天然气开采后再进入运输管道前或在管道内要进行脱水或者防水处理。

3、现在常用的天然气脱水处理方法主要可以分为溶液吸收法、固体吸附法、冷凝水气法和膜脱水法。其中,溶液吸收法与固体吸附法都存在使用过后干燥剂回收再利用困难,成本造价高等问题。而冷凝水气法则存在分离效率过低、设备占地面积大等问题。相比于以上几种方法,采用膜脱水法则不存在这些问题。

4、基于上述理由,提出本技术。

技术实现思路

1、基于上述理由,针对现有技术中存在的问题或缺陷,本发明的目的在于提供一种pa11/uio-66-nh2复合膜及其制备方法和应用,解决或至少部分解决现有技术中存在的上述技术缺陷:本发明采用pa11作为混合基质膜mmms的基质材料,uio-66-nh2作为基质填料;采用溶剂热法制备uio-66-nh2,并使用ftir、xrd对其进行物性表征分析微观结构;在合成mof填料的基础上,采用相转化法制备不同组分含量以及不同合成温度的pa11/uio-66-nh2复合膜,使用sem、xrd、ftir、tg、wca等测试方法对其进行物性表征分析,探究mof负载含量和制备时温度对于其天然气除水性能的影响。

2、为了实现本发明的上述其中一个目的,本发明采用的技术方案如下:

3、一种pa11/uio-66-nh2复合膜的制备方法,所述方法具体包括如下步骤:

4、(1)在室温、搅拌条件下,按配比依次向反应器中加入间甲酚、uio-66-nh2和pa11,然后将所得混合物加热至60-100℃搅拌反应12h;静置除泡,得到铸膜液;

5、(2)将步骤(1)得到的铸膜液在基体表面涂覆成膜,然后在室温下静置一段时间后将玻璃片浸入去离子水中浸泡,发生相分离后将膜取下,得到所述的pa11/uio-66-nh2复合膜。

6、进一步地,上述技术方案,步骤(1)中,在本发明的一个优选实施例中,所述间甲酚的质量与uio-66-nh2、pa11质量之和的比为5:0.6。

7、进一步地,上述技术方案,步骤(1)中,所述uio-66-nh2和pa11的质量比为(0.54-0.45):(0.06-0.15)。

8、优选地,上述技术方案,步骤(1)中,所述uio-66-nh2和pa11的质量比为0.48:0.12。

9、进一步地,上述技术方案,步骤(1)中,所述加热温度优选为80-100℃,在本发明的一个优选实施例中,所述加热的温度为100℃。

10、进一步地,上述技术方案,步骤(1)中,所述静置除泡的时间为12-24h。

11、进一步地,上述技术方案,步骤(2)中,在本发明的一个优选实施例中,所述基体为玻璃板。

12、进一步地,上述技术方案,步骤(2)中,在本发明的一个优选实施例中,所述静置的时间为10min。

13、进一步地,上述技术方案,步骤(1)中,所述uio-66-nh2采用下述方法制备而成,步骤如下:

14、(a)按比例称量干燥后的四氯化锆(zrcl4)与4-氨基三苯胺(tpa-nh2),依次加入到n,n-二甲基甲酰胺(dmf)中,搅拌至固体完全溶解;然后继续在搅拌条件下滴加盐酸溶液;滴加完毕后,将所得溶液转移至高压反应釜中进行溶剂热反应;

15、(b)将步骤(a)所得结晶产物进行抽滤,洗涤,真空干燥,得到所述的uio-66-nh2。

16、更进一步地,上述技术方案,步骤(a)中,所述四氯化锆与4-氨基三苯胺的摩尔比为2:(1-2)。

17、更进一步地,上述技术方案,步骤(a)中,所述dmf的用量可不做具体限定,只要能实现(zrcl4)与tpa-nh2的完全均匀溶解即可。例如,在本发明的一个优选实施例中,所述zrcl4与dmf的用量比为2mmol:25ml。

18、更进一步地,上述技术方案,步骤(a)中,在本发明的一个优选实施例中,所述盐酸溶液的浓度为37wt%。

19、更进一步地,上述技术方案,步骤(a)中,在本发明的一个优选实施例中,所述zrcl4与盐酸溶液的体积比为2mmol:(0.5-2)ml。

20、更进一步地,上述技术方案,步骤(a)中,在本发明的一个优选实施例中,所述溶剂热反应的温度为180℃,溶剂热反应的时间为24h。

21、本发明的第二个目的在于提供上述所述方法制备得到的pa11/uio-66-nh2复合膜。

22、本发明的第三个目的在于提供上述所述方法制备得到的pa11/uio-66-nh2复合膜在天然气脱水方面的应用。

23、一种天然气脱水膜,包括本发明上述所述方法制备得到的pa11/uio-66-nh2复合膜。

24、与现有技术相比,本发明具有如下有益效果:

25、(一)本发明以溶剂热法制备了金属有机骨架材料uio-66-nh2,并将其与聚合物pa11通过相转化法制备了一种新型混合基质膜。本发明详细研究了混合基质膜制备温度、mof含量以及其结构对天然气脱水能力的影响,得到如下结论:

26、(1)成功制备了mof材料并将其与pa11制备成复合膜,其中复合膜的表面亲水性得到了有效的提高,其主要原因是由于mof材料能与水分子间形成氢键,从而增大对水分子的吸引力。同时根据ftir谱图分析可知,还能与pa11相互作用产生氢键,该氢键的产生可以有效提升mof材料与pa11的界面相容性,使得复合膜中非选择性孔隙的产生减少,有效提高复合膜的分离性能。

27、(2)根据tga测试结果,加入的mof材料可以在有效提高复合膜其他性能的同时,保持pa11原有的良好热稳定性,使得复合膜可以在较高环境温度下使用,为该复合膜的应用领域进行了有效的拓展。

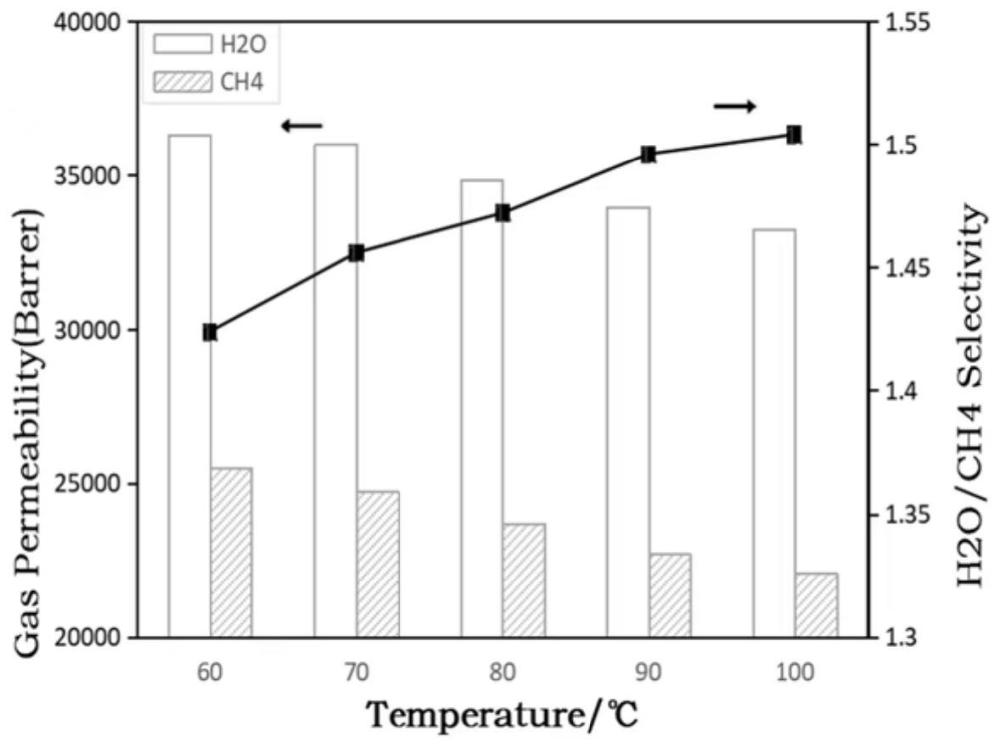

28、(3)对比纯聚合物膜与混合基质膜的天然气脱水性能,pa11/mof复合膜可以达到更高的选择-渗透平衡,及在达到较高h2o/ch4选择性的同时表现出较高的h2o渗透性。对比纯pa11膜,合成温度为100℃下,mof填料含量在20wt%时制备的复合膜的h2o的渗透性与h2o/ch4选择性分别比纯pa11膜提高了43%和34%。

29、(4)ftir结果表明,mof材料成功添加至pa11基质中形成pa11/mof复合膜,并且其上氨基与pa11中c=o键相互作用形成了氢键。

30、(5)xrd结果表明,mof填料成功合成,并且成功与pa11基质结合形成pa11复合膜,但其在合成过程中产生部分缺陷以及与pa11基质结合过程中晶体结构遭到一定程度的破坏。

31、(6)tga结果表明,mof填料的加入可以在提升复合膜其他性能方面有效保持复合膜的热稳定性,使得其可以在较高环境温度下使用更长的时间,对复合膜的使用寿命延长有较大的帮助。

32、(7)sem结果表明,mof材料与pa11间产生的氢键可以有效提高二者的界面相容性,同时升高合成温度可以使得mof材料在复合膜内部团聚现象减少。

33、(二)本发明综合结果表明,成功制备了pa11复合膜,通过实验分析了其宏观以及微观性质,并验证了其具有较好的脱水性能。另外,本发明制备的复合膜降低了天然气脱水处理的成本,提升了脱水效率。

34、(三)现有技术中膜脱水性能领域几乎全部采用的聚酰胺复合层或者pa6为基质的mmms,而pa11相比于pa6和pa66其本身具有可以内部酰胺基团全成氢键的性质,这有效提升了pa11作为基质材料时的水分子的渗透性能。同时pa11具有很低的吸水率,这使其在作为水气分离膜时受到环境湿度的影响较小。以上的优势可能使得pa11作为天然气脱水膜的性能要优于pa6与pa66等材料。

35、(四)现有技术中,由于国外企业生产垄断,pa11的生产成本较高,关于pa11成膜后的脱水性能研究则几乎是空白领域。本发明制备出不同组分含量的pa11/uio-66-nh2复合膜并对其脱水性能进行测试,从而选择出较好性能的配方以达到有效拓展pa11的应用领域来突破国外对pa11生产制备的垄断的目的。

- 还没有人留言评论。精彩留言会获得点赞!