一种智能柔性动态平衡两相态分离系统的制作方法

本技术涉及分离系统的领域,尤其是涉及一种智能柔性动态平衡两相态分离系统。

背景技术:

1、分离系统是指将污泥中的杂质与水分分离,并形成滤饼,以便于污泥的运输和最终处理。

2、压滤机是比较常见的一种分离系统。现有的压滤机主要由固定板、滤框、滤板、压紧板和压紧装置组成。多块滤板、滤框交替排列,板和框间夹过滤介质(如滤布),形成注料腔。滤板主要是金属滤板或者塑料滤板,主要包括主体以及粘接固定在主体两侧的橡胶隔膜,两个橡胶隔膜之间形成压榨腔。目前,滤板中心的主体均为刚性的。各个滤板的中部均开设有注料孔,当注料孔堵塞时,个别注料腔内会出现注不进料或者注料缓慢的情况,会导致各腔室压力不均,相邻注料腔间的压力差易穿过橡胶隔膜传递至主体,导致主体碎裂。

技术实现思路

1、为了降低主体因压力差过大时产生碎裂的概率,本技术提供一种智能柔性动态平衡两相态分离系统。

2、本技术提供的一种智能柔性动态平衡两相态分离系统采用如下的技术方案:

3、一种智能柔性动态平衡两相态分离系统,包括机架,所述机架的一端设置有止推板、另一端设置有压紧板,所述压紧板的一侧设置有推动压紧板向靠近止推板方向移动的压紧油缸,还包括:

4、沿所述机架自身长度方向分布的多块过滤单元,各所述过滤单元均包括两个相对设置的不锈钢薄板以及固定在所述不锈钢薄板四周的板框,所述不锈钢薄板可产生柔性变形,且两个所述不锈钢薄板之间存在间隙以形成压榨腔,所述板框单端开设有与所述压榨腔连通的压榨孔,所述不锈钢薄板的两侧形成注料腔,料液通过进料管与所述注料腔连通;

5、压力监测模块,包括设置在各个板框上朝向所述注料腔一侧的压力传感器以及固定在所述板框外部的报警器,所述压力传感器与上位机连接,所述上位机内预设有所述注料腔的压力差阈值。

6、通过采用上述技术方案,改变传统滤板的结构,取消了中间原本的刚性主体,而替换为两个具有一定支撑性和柔韧性的不锈钢薄板,不锈钢薄板的作用相当于传统滤板中的橡胶隔膜,随着向压榨腔内注入液体,不锈钢薄板产生变形,将滤饼进一步挤压;并且当进料管或者上游注料腔堵塞,使得相邻两个注料腔内的压力差过大时,则会反向挤压不锈钢薄板,使得不锈钢薄板向压榨腔内部变形,利用不锈钢薄板自身具有的变形能力,实现了注料腔和压榨腔内压力的动态平衡,在注料腔堵塞导致注料腔内受力不均时,降低了对不锈钢薄板的影响,降低不锈钢薄板受压力产生碎裂的概率;通过在每个过滤单元的板框上均安装压力传感器,便于对每个注料腔内的压力进行检测,当压力传感器检测到注料腔内的压力高于上位机内预设的高压阈值,或者低于上位机内预设的低压阈值时,则上位机控制机器整体急停,或者发出报警信号提醒工作人员处理,降低了因各个注料腔内压力不匀对过滤单元造成损坏的概率。

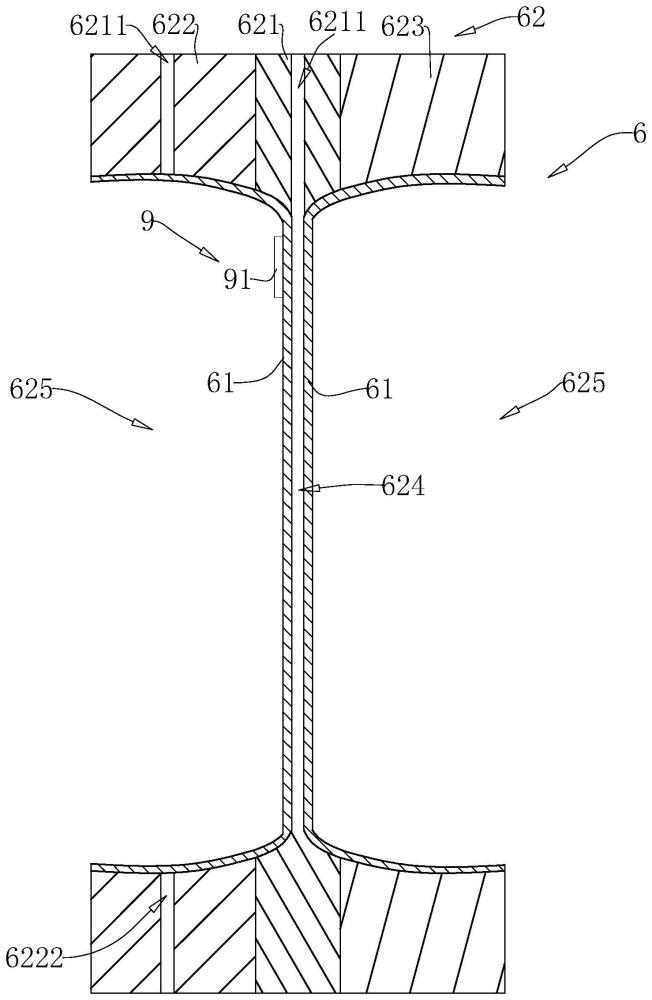

7、优选的,所述不锈钢薄板的形状均为c形,且两个所述不锈钢薄板对称设置;

8、所述板框均包括固定在所述不锈钢薄板中部用于连接两个所述不锈钢薄板的压榨框、固定在所述压榨框一侧的第一固定框以及固定在所述压榨框另一侧的第二固定框,所述压榨孔开设在所述压榨框上,所述第一固定框和所述第二固定框分别固定在两个不锈钢薄板的平滑弧段。

9、通过采用上述技术方案,两个c形的不锈钢薄板对称设置,使得两个不锈钢薄板之间的间隙形成平直且各个位置间隙均匀的压榨腔,并且使得两个c形不锈钢薄板的两侧自然的形成注料腔,同时c形不锈钢薄板两侧的平滑弧段也作为板框的支撑体,控制滤板整体的宽度;通过板框分为三部分,便于将c形不锈钢薄板牢固固定并且便于拆卸,将板框的各个部分均与不锈钢薄板连接,保障过滤单元整体在各个位置均具有柔性变形能力,降低过滤单元受挤压出现断裂的概率。

10、优选的,所述第一固定框或所述第二固定框上开设有注料口和排水口,所述注料口和所述排水口开设在同一框体上并且贯穿所述不锈钢薄板,所述进料管上连通有多个与所述注料口连通的分支管道。

11、通过采用上述技术方案,将传统统一注料的形式转换为单腔进料的形式,各个注料腔内的注料均是独立的,而不受其他注料腔堵塞的影响,可以有效改善因上游注料口堵塞而导致下游注不进料的情况,进一步降低因注料腔内压力不匀对不锈钢薄板造成影响的概率。

12、优选的,开设有所述注料口和所述排水口的第一固定框/所述第二固定框的宽度大于压榨框和第二固定框/第一固定框的宽度。

13、通过采用上述技术方案,由于料液中掺杂了许多块状物,为了便于料液的快速流入,降低料液在注料口堵塞的概率,应将注料口开设的较宽一些,从而将开设有注料口和排水口的第一固定框/第二固定框的宽度设置的较宽,以便于料液的进料以及水分的排出。

14、优选的,各个所述分支管道上设置有用于动态平衡所述注料腔与所述压榨腔内压力的动态稳压装置;

15、所述动态稳压装置包括连接在进料管上且与进料管内部连通的第一容器以及固定在所述第一容器内部的第二容器,第一容器和第二容器均为不与大气压连通的密封容器,所述第二容器通过稳压管与压榨腔连通,并且所述第二容器内部容纳有液体或者气体并且包括至少一个可产生形变的柔性侧壁。

16、通过采用上述技术方案,料液在进料管内输送时,部分料液通入并灌满第一容器,并在第一容器中保持恒定的压力,当进料管内的压力过大时,使得第一容器内的压力也增大,从而挤压第二容器的柔性侧壁,使得第二容器产生变形从而挤迫内部液体或者气体通入压榨腔内,使注料腔内的压力和压榨腔内的压力达到动态平衡,反之亦然,实现对过滤单元的保护平衡。

17、优选的,所述第二容器使用软塑材质制成,且所述第二容器为上窄下宽的水滴状。

18、通过采用上述技术方案,第二容器受料液挤压时的产生变形的速度也更快,第二容器为上窄下宽的水滴状,便于第二容器在料液挤压时更好地受力,可以更加迅速的将第二容器内的液体或者气体挤压入压榨腔内。

19、优选的,所述机架上还安装有用于在所述压紧油缸的活塞杆停止后对所述活塞杆进行限位的锁紧装置,所述锁紧装置包括:

20、锁紧环,套设在所述活塞杆上,所述锁紧环的侧壁上加工有锁紧槽;

21、锁紧块,所述锁紧块的末端加工与用于与所述锁紧槽配合的锁紧凸块;

22、驱动组件,安装在所述机架上且末端与所述锁紧块连接,所述驱动组件用于在所述活塞后停止伸出且所述驱动组件的伸缩方向与所述活塞杆的轴线垂直;

23、导向件,平行于所述活塞杆设置,并且与所述驱动组件远离所述锁紧块的一端固定,所述导向件上安装有对位传感器与用于带动所述锁紧块移动至与所述锁紧槽对齐。

24、通过采用上述技术方案,当活塞杆伸出到指定位置并停止后,导向件带动驱动组件和锁紧块移动,当对位传感器检测到锁紧块与锁紧槽对齐后,控制导向件停止,并使得驱动组件带动锁紧块伸出,锁紧块末端的锁紧凸块卡入锁紧环的锁紧槽内,实现对活塞杆位置的限位,降低注水时产生的反向力造成活塞杆硬性回移,从而对油缸缸体造成破坏的概率。

25、优选的,所述驱动组件的末端还安装有楔形块,所述楔形块用于抵紧在锁紧块与固定压紧油缸缸体的安装板之间,所述锁紧块的一端加工成与所述楔形块配合的楔面。

26、通过采用上述技术方案,导向件移动到位后,驱动组件同时带动楔形块移动,以将楔形块卡紧在锁紧块与安装板之间的空间内,对锁紧块产生一定顶紧力,便于提高锁紧块与锁紧环之间的顶紧力。

27、优选的,所述压紧油缸和所述压榨腔均连接至输送泵站的存储罐并通过所述输送泵站的电动阀门切换输送,所述存储罐内盛放有乳化液。

28、通过采用上述技术方案,将压紧油缸使用的介质和压榨时使用的介质均替换为乳化液,在压紧或者压榨时,控制对应管道的电动阀门开启,并控制另一管道上的电动阀门关闭即可;乳化液是主要由水和油混合形成的稳定混合物,密度适中,且更加环保,可以同时压紧或压榨的用料要求,实现一拖二的输送,更加节约占地面积。

29、优选的,各所述分支管道内均设置有疏通组件,所述疏通组件包括盛放有疏通液体的存储袋、固定在所述存储袋袋口处的金属块以及设置在所述分支管道管壁上的用于与所述金属块吸附的电磁块,所述电磁块通过传输线缆连接至电源,且所述传输线缆上安装有与所述上位机电连接的电磁阀,所述疏通液体为可与料液产生分解反应的化学液体,所述电磁阀用于在相邻两个注料腔间压力差超过所述压力差阈值时断开。

30、通过采用上述技术方案,料液正常输送时,金属块和电磁块吸附在一起,以将存储袋的袋口封堵,化学液体被密封在存储袋内部,当压力传感器检测到相邻两个注料腔内的压力差达到上位机内预设的压力差阈值时,则控制对应的电磁阀断开,使得电磁块的磁性消失,金属块与电磁块之间的吸附力消除,从而使得存储袋在重力作用下下坠,金属块与电磁块断开连接后,存储袋的袋口敞开,从而在下坠过程中,里边的化学液体翻倒出来,与淤积的大体积团结块分解,使得料液可以从注料口中继续输送。

31、综上所述,本技术包括以下至少一种有益技术效果:

32、1.本技术通过取消了滤板的刚性主体,而将滤板设置为两块中间存在间隙的不锈钢薄板,两块不锈钢薄板中间的间隙作为压榨腔,不锈钢薄板既作为滤板的支撑主体又作为等同于橡胶隔膜的变形体,利用不锈钢薄板本身具有的支撑性以及柔韧性,便于在压榨时向外产生变形,并在注料腔内压力过大时向内产生变形,实现了注料腔和压榨腔内压力的动态平衡,在注料腔堵塞导致注料腔内受力不均时,降低了对不锈钢薄板的影响,降低不锈钢薄板受压力产生碎裂的概率;

33、2.通过在每个分支管道上安装动态稳压装置,当因为分支管道内压力增大导致注料腔内的压力也增大,第一容器内的料液压力也会增大,从而挤压第二容器的柔性侧壁,使得第二容器内的乳化液被挤压至压榨腔内,压榨腔内的压力和注料腔内的压力达到动态平衡,实现对过滤单元的保护;

34、3.通过在活塞杆上固定锁紧环,并在锁紧环一侧设置用于在活塞杆停止后与锁紧环上锁紧槽卡合的锁紧块以及用于抵紧在锁紧块和安装板之间的楔形块,对活塞杆实现径向卡紧,限制活塞杆在轴向上的移动,降低注水时产生的反向力造成活塞杆硬性回移,从而对压紧油缸造成破坏的概率。

- 还没有人留言评论。精彩留言会获得点赞!