一种利用转炉渣制备CO2吸附剂的方法及吸附剂使用方法与流程

本发明涉及冶金资源综合利用,具体而言转炉渣制备co2吸附剂领域,尤其涉及一种利用转炉渣制备co2吸附剂的方法及吸附剂使用方法。

背景技术:

1、据世界钢铁协会统计,2022年中国粗钢产量超10亿吨,约占全球总产量54%,而中国钢铁行业碳排放量占全球钢铁行业碳排放总量的65%以上,钢碳排放量大幅高于国际平均水平。在国内,钢铁行业碳排放量约占全国碳排放总量的15%~16%,是制造业中碳排放最大的行业。到2060年,钢铁行业碳排放量需降低到当前水平的1/6,无论从国际还是国内形势来看,钢铁行业都是“双碳”目标的重点攻坚领域。

2、国内某炼钢厂每年约产生钢渣180万吨,提铁尾渣大多外售处理,未能实现资源的高效回收和高值化利用。钢渣中含有大量ca、mg、si、al等组元,是理想的co2固定转化原料,且两种废弃物排放源邻近,为钢厂就地、协同、规模化治理提供了便利。不仅如此,相较于天然ca、mg矿物资源,钢渣还具有颗粒细小、疏松多孔、吸收潜能大、处理成本低等诸多优势。因此,利用炼钢废渣捕集尾气中的co2,集成二次资源综合利用技术,可实现钢厂废弃物协同治理。目前的co2矿化封存路线仍存在以下问题难以解决,一是生产1吨粗钢约排放2吨co2,是产生钢渣量的10倍左右,单位钢渣co2捕集效能低;二是沉淀碳酸钙产品的市场价格仅为1000~2000元/吨,产品附加值低;三是重点聚焦co2捕集工艺开发,同伴生资源的协同利用水平低,产品系列化、高值化开发能力不足。相较于co2矿化封存路线,循环捕碳技术与材料具有更高的研究价值。

3、专利cn107961757a公开了一种高活性复合钙基co2吸收剂及其制备方法,该复合钙基co2吸收剂以石灰石、含有羟基的物质、水溶性铝盐和水为原料,以脱脂棉为模板材料,利用模板法合成由cao和ca12al14o33两种组分构成中空多孔管状结构的吸附剂,能够实现co2的高效捕集。但上述两种吸附剂存在原料成本高、制备工艺复杂以及循环吸附能力较弱等问题。专利cn103801253公开了一种以钢渣为原料制备氧化钙基co2循环吸附剂的方法,该方法将钢渣与醋酸溶液混合,在除铁滤液中添加适量氧化铝或氧化钙来调整溶液中钙、镁、铝离子间的比例,进而得到吸附剂,能够有效解决天然石灰石材料co2循环吸附能力较差的问题。但上述方法使用的添加剂(al2o3)成本较高,且元素al对吸附剂co2性能影响尚不可知。专利cn116395731a公开了一种利用工业固废固定co2并制备纳米碳酸钙的循环工艺,该工艺的原料为钢渣、电石渣和磷石膏,将浸出液与氧化锆珠混合后倒入立式搅拌研磨机中研磨,过程中通入含二氧化碳的气体制备纳米碳酸钙,可实现固废和二氧化碳资源化循环利用。但上述工艺过程复杂、耗时较长,且钢渣中可能含有一定量铬、镍等重金属有毒元素,对人类和环境的危害较大。本发明是针对我国钢铁行业碳减排压力和钢渣综合利用关键性技术难题,提出的一种可以实现转炉渣与废气协同治理的材料及方法。

技术实现思路

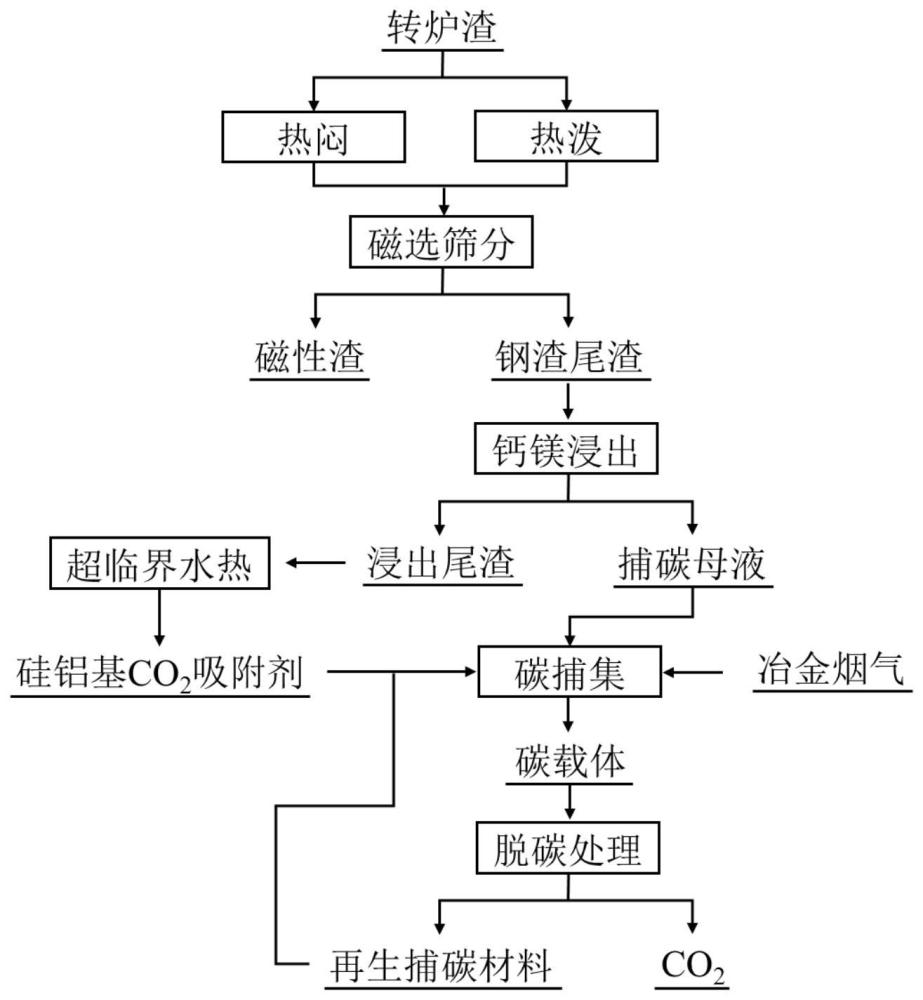

1、根据上述技术问题,而提供一种利用转炉渣制备co2吸附剂的方法及co2吸附剂的使用方法。本发明原料为转炉渣,利用转炉渣制备钙基co2吸附剂和硅铝基co2吸附剂,从而缓解转炉渣资源化利用与碳减排的巨大压力,实现转炉渣与废气的协同治理。

2、本发明采用的技术手段如下:

3、一种利用转炉渣制备co2吸附剂的方法,包括如下步骤:

4、(1)在转炉冶炼生产出渣过程中,向渣中加入改质剂,出渣后将转炉渣采取热闷或热泼的方式处理后进入磁选线,进行磁选,得到改质转炉渣尾渣;改质剂可以采用石灰石、石英砂、镁砖废料。

5、(2)将改质转炉渣尾渣研磨,使其粒径<100μm,并于铵基溶液中进行离子浸出,过滤后得到捕碳母液和浸出尾渣;

6、(3)向捕碳母液中通入含有co2的冶金烟气,待反应后,溶液中有沉淀物出现,停止通气得含有沉淀物的溶液,将溶液抽滤后将固体产物干燥,得到钙基碳载体,将钙基碳载体煅烧后得到再生钙基co2吸附剂;

7、对浸出尾渣采用超临界水热的方法制备出硅铝基co2吸附剂前驱体:向浸出尾渣中加入ph调节剂后,加入表面活性剂,使混合溶液发生反应,待反应后的混合溶液中的固液分层后进行过滤,得到硅铝基co2吸附剂前驱体,将硅铝基co2吸附剂前驱体进行干燥、煅烧后得到硅铝基co2吸附剂。

8、优选地,所述步骤(1)中转炉渣尾渣中cao+mgo的质量分数为40%~60%,sio2+al2o3质量分数的为15%~25%。

9、优选地,所述步骤(2)中铵基溶液的溶质为nh4cl、nh4no3和ch3coonh4中的一种或多种;所述铵基溶液的浓度为0.5~2mol/l,离子浸出过程中反应温度为20~80℃,反应时间为1~4h,搅拌速率为300~600rpm;改质转炉渣与铵基溶液的固液比范围为1:5~1:60g/ml。

10、优选地,步骤(3)中,冶金烟气中co2浓度为10%~20%,气体流量为0.5~2l/min,通入气体时间为0.5~3h,搅拌速度为200~400rpm,反应温度为25~120℃;钙基碳载体的煅烧温度为800~950℃,煅烧时间为1~2h。

11、优选地,所述步骤(3)中,ph调节剂为hcl、ch3cooh和hno3中的一种或多种,溶液ph值调节范围为0≤ph≤2;表面活性剂为十六烷基三甲基氯化铵、聚环氧乙烷-聚环氧丙烷-聚环氧乙烷和十二烷基硫酸钠中的一种或多种,反应温度为100~140℃,反应时间为12~48h;硅铝基co2吸附剂前驱体煅烧温度为500~650℃,煅烧时间为4~6h。

12、本发明转炉渣尾渣主要物相为硅酸二钙、游离氧化钙、铁铝酸钙和铁酸盐,其中fe含量小于2%,主要成分为cao、mgo、sio2、mno、al2o3、feo等。

13、本发明上述方法所得两种co2吸附剂,其中再生钙基co2吸附剂为化学吸附剂,主要成分为cao-mgo,吸附co2过程为化学吸附;硅铝基co2吸附剂为物理吸附剂,主要成分为sio2-al2o3-mgo,吸附co2过程为物理吸附。

14、本发明还公开了一种co2吸附剂的使用方法,采用的co2吸附剂为上述方法所制备,包括:

15、将再生钙基co2吸附剂或硅铝基co2吸附剂置于碳酸化反应炉中,通入含有co2的冶金烟气,对冶金烟气中的co2进行吸附,冶金烟气中co2浓度的为10%~20%,冶金烟气的气体流量为0.5~2l/min;待反应结束后,分别将反应后的再生钙基co2吸附剂或硅铝基co2吸附剂置于煅烧反应炉中,进行再生,得到全新再生钙基co2吸附剂或全新硅铝基co2吸附剂。

16、采用再生钙基co2吸附剂时:再生钙基co2吸附剂的吸附温度为600~700℃,吸附时间为20~40min,于煅烧反应炉中的煅烧温度为850~900℃,煅烧时间为10~30min;

17、采用硅铝基co2吸附剂时:硅铝基co2吸附剂的吸附温度为室温,吸附时间为60~120min,于煅烧反应炉中的煅烧温度为100~120℃,煅烧时间为10~30min。

18、较现有技术相比,本发明具有以下优点:

19、本发明在co2吸附剂制备过程中使用的原料为钢厂冶炼生产过程中产生的转炉渣,通过对转炉渣中ca、mg、si和al元素的梯级提取,制备了两种用于捕集冶金废气中co2的吸附剂,实现了转炉渣与废气的协同治理,提高了转炉渣碳捕集资源利用率。其中,钙基co2吸附剂的co2循环吸附能力强、稳定性高、可再生能力强,可实现规模化工业应用,经过多循环后失活的co2吸附剂还可返回冶金厂、建筑行业二次利用,实现了高资源化利用;而硅铝基co2吸附剂的比表面积大、活性吸附位点多,不仅能够吸附co2,还可用于生物、医药、催化等领域,解决了间接碳捕集工艺过程中转炉渣中ca、mg浸出后,浸出尾渣中大量si和al资源不能充分回收利用的难题。

20、基于上述理由本发明可在冶金资源综合利用等领域广泛推广。

- 还没有人留言评论。精彩留言会获得点赞!