一种天线检测系统的制作方法

1.本实用新型涉及检测领域,具体涉及一种天线检测系统。

背景技术:

2.近几年随着智能手机的成熟,手机天线的设计空间也是越来越小,目前很多天线设计都是贴着手机中框设计或者借助手机金属中框的一部分作为天线的辐射体,例如fpc天线,fpc天线的质量直接影响手机性能,对于生产厂家而言,保证fpc天线质量就显得尤为重要,而fpc天线在制作过程中容易出现镀金划伤、硬板破损、露铜、端子连锡、氧化、压伤变形、翘起变形等问题,因此,在fpc天线出厂前需要对其进行全面的质量检测,不能忽视或者省略任何一个测试点。

3.在现阶段的fpc天线的制造行业中,传统的人工检测仍为检测的主要方法。但随着fpc天线产品线宽线距越来越小,图像密度越来越高,传统人工检测因检测时间长、误报率高而无法满足产业需求。

4.因此,设计一种可全方位、全自动检测fpc天线性能的天线检测系统对本领域来说是至关重要的。

技术实现要素:

5.本实用新型要解决的技术问题在于,针对现有技术的上述缺陷,提供一种天线检测系统,克服了现有技术中,人工检测时间长、误报率高且无法满足产业需求的缺陷。

6.本实用新型解决其技术问题所采用的技术方案是:提供一种天线检测系统,其优选方案在于:所述天线检测系统包括检测单元、第一箱体、用于与第一箱体拼接以形成密闭腔体的第二箱体、控制单元以及多个控制面板,所述检测单元设置在第一箱体和第二箱体形成的密闭腔体中,所述控制单元和多个控制面板均设置在第一箱体或第二箱体上以实现人机交互。

7.其中,较佳方案为:所述上箱体包括第一支架、盖板以及多个第一门板,所述盖板设置在第一支架的顶面,多个所述第一门板均设置在第一支架的侧面,且其可与盖板配合以形成半封闭式腔体结构。

8.其中,较佳方案为:所述第一门板为透明亚克力板。

9.其中,较佳方案为:所述下箱体包括第二支架、底板以及多个第二门板,所述底板设置在第二支架的底面,多个所述第二门板均设置在第二支架的侧面,且其可与底板配合以形成半封闭式腔体结构。

10.其中,较佳方案为:所述下箱体内还设置有气动单元,所述气动单元与检测单元连接以为其提供气源。

11.其中,较佳方案为:所述检测单元包括放置有进料盘的上料模块、翻转模块、检测模块、下料模块以及机械手模块,所述上料模块进行料盘的上料,所述机械手模块将进料盘中的产品抓取至翻转模块进行180

°

翻转,并将翻转后的产品抓取至检测模块进行检测,并

将检测后的产品抓取至下料模块进行下料。

12.其中,较佳方案为:所述机械手模块包括上料机械手和下料机械手,所述上料机械手用于将进料盘中的产品抓取至翻转模块进行翻转,并将翻转后的天线抓取至检测模块,所述下料机械手将检测后的产品抓取至下料单元进行下料。

13.其中,较佳方案为:所述检测单元还包括设置在翻转模块和检测模块之间的进料模块,所述进料模块用于对产品进行定位。

14.其中,较佳方案为:所述检测单元还包括设置在检测模块与下料模块之间的出料模块,所述出料单元用于对产品进行分类出料。

15.其中,较佳方案为:所述检测模块包括检测转盘、多个设置在检测转盘上用于放置产品的治具以及多个设置在检测转盘周围且与治具位置对应的检测结构。

16.本实用新型的有益效果在于,与现有技术相比,本实用新型通过设计一种天线检测系统,实现了对fpc天线性能的全方位以及全自动检测,不仅有效缩减了检测时长,从而使得检测效率增加,满足了产业需求,还有效降低了产品检测的误报率;进一步地,通过检测单元、第一箱体和第二箱体的配合,使得整个系统更加紧凑,且更方便后期的区域化维护;进一步地,通过设置控制单元和控制面板,实现了人机交互,使得系统更加智能化。

附图说明

17.下面将结合附图及实施例对本实用新型作进一步说明,附图中:

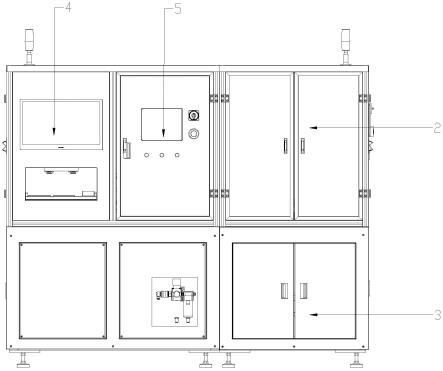

18.图1是本实用新型实施例中的一种天线检测系统的结构示意图一;

19.图2是本实用新型实施例中的一种天线检测系统的结构示意图二;

20.图3是本实用新型实施例中的第一箱体的结构示意图;

21.图4是本实用新型实施例中的第二箱体的结构示意图;

22.图5是本实用新型实施例中的检测单元的结构示意图一;

23.图6是本实用新型实施例中的检测单元的结构示意图二;

24.图7是本实用新型实施例中的检测模块的结构示意图;

25.图8是本实用新型实施例中的检测结构的结构示意图。

具体实施方式

26.现结合附图,对本实用新型的较佳实施例作详细说明。

27.如图1-4所示,本实用新型实施例提供的一种天线检测系统。

28.一种天线检测系统,参考图1和图2(为方便了解检测单元与第一箱体2和第二箱体3的连接关系,图2为隐藏第一箱体2后的结构示意图),所述天线检测系统包括检测单元1、第一箱体2、用于与第一箱体2拼接以形成密闭腔体的第二箱体3、控制单元4以及多个控制面板5,所述检测单元1设置在第一箱体2和第二箱体3形成的密闭腔体中,所述控制单元4和多个控制面板5均设置在第一箱体2或第二箱体3上以实现人机交互。

29.具体的,所述控制单元4主要用于对检测单元1进行逻辑控制,其可控制检测单元1的具体运行方式,所述控制单元4可以选择计算机,通过将控制单元4设置在第一箱体2或者是第二箱体3的外表面并与检测单元1电连接,可通过在外部输入指令至控制单元4以对检测单元1进行运行方式的控制,以实现人机交互。所述控制面板5与检测单元1电连接,其主

要用于对检测单元1进行运行状态的控制,所述控制面板5上设置有状态显示屏以显示检测单元1的运行状态,其还设置有多模式的启动按钮以及紧急制动按钮。其中,需要说明的是,所述控制面板5的数量可以根据实际需求设定。

30.进一步地,通过采用第一箱体2与第二箱体3进行拼接以形成密闭腔体的方式,使得其与检测单元1的配合更加贴切,可以实现对检测单元1进行分区域安装,以方便后续维护。

31.进一步地,并参考图3,所述第一箱体包括第一支架21、盖板22以及多个第一门板23,所述盖板22设置在第一支架21的顶面,多个所述第一门板23均设置在第一支架21的侧面,且其可与盖板22配合以形成半封闭式腔体结构。

32.具体的,所述第一支架21分为左右两个部分,所述盖板22包括第一盖板221和第二盖板222,所述第一盖板221和第二盖板222分别覆盖在第一支架21上的左右两个部分的顶面,多个所述第一门板23均设置在第一支架21的四个侧面,在本实施例中,所述第一门板23成对设置,其可与盖板22配合以形成半封闭式腔体结构。所述第一门板23为透明亚克力板,工作人员可通过透明亚克力板观察内部检测单元1的运行状态,以便于及时发现问题。

33.进一步地,所述第一支架21上方还设置有用于显示系统运行状态的指示灯211。

34.其中,需要说明的是,所述第一门板23可相对于第一支架21进行开合运动,以方便工作人员对第一箱体内对应的检测单元1进行区域性的检修,有效提高了后期的维护便利性。

35.进一步地,并参考图4,所述第二箱体包括第二支架31、底板32以及多个第二门板33,所述底板32设置在第二支架31的底面,多个所述第二门板33均设置在第二支架31的侧面,且其可与底板32配合以形成半封闭式腔体结构。

36.具体的,所述第二支架31分为左右两个部分,所述底板32包括第一底板321和第二底板322,所述第一底板321和第二底板322分别覆盖在第二支架31上的左右两个部分的底面,多个所述第二门板33均设置在第二支架31的四个侧面,在本实施例中,所述第二门板33成对设置,其可与底板32配合以形成半封闭式腔体结构。

37.其中,所述第二箱体内还设置有气动单元34,所述气动单元34与检测单元1连接以为其提供气源。

38.其中,所述第二箱体的底板32上还设置有多个支撑脚35。

39.如图5和图6,所示,本实用新型实施例提供的检测单元。

40.参考图5,所述检测单元包括放置有进料盘a的上料模块11、翻转模块12、检测模块13、下料模块14以及机械手模块,所述上料模块11进行进料盘a的上料,所述机械手模块将进料盘a中的产品抓取至翻转模块12进行180

°

翻转,并将翻转后的产品抓取至检测模块13进行检测,并将检测后的产品抓取至下料模块14进行下料。

41.其中,所述机械手模块具体包括上料机械手151和下料机械手152,上料机械手151将进料盘a中的产品抓取至翻转模块12进行180

°

翻转,并将翻转后的产品抓取至检测模块13进行检测,下料机械手152将检测后的产品抓取至下料模块14进行下料。

42.具体的,并参考图5,所述上料模块11上预设有用于放置进料盘a的置物位以及用于产品上料的上料位,先将放置有产品的进料盘a上料至置物位上,上料模块11将其输送至上料位,上料机械手151从上料位抓取进料盘a中的产品,并抓取至翻转模块12,在实际检测

中,由于产品在进料盘a中的摆放朝向与其在检测时所需的朝向相反,所以需要利用翻转模块12将产品进行180

°

翻转,使得其两面调换以便于检测,当产品被翻转模块12翻转后,经上料机械手151抓取至检测模块13进行多个项目检测,当产品的多个项目检测结束后,经下料机械手152抓取至下料模块14进行下料。

43.其中,所述产品的检测项目具体包括,硬板破损、露铜检测,端子连锡、锡珠、氧化检测,fpc压伤、变形检测以及弹片变形、钢片翘起检测等,所述检测模块13包括与各检测项目对应的检测模块13,例如镀金划伤、脏污检测模块13,端子连锡、锡珠、氧化检测模块13,fpc压伤、变形检测模块13以及弹片变形、钢片翘起检测模块13等。

44.其中,所述上料机械手151和下料机械手152均包括多个用于抓取产品的吸盘,其可以通过气缸驱动,滑轨导向以及凸轮轨迹设定,使得该吸盘间距在31mm与29mm之间转变。

45.进一步地,并参考图5,所述检测单元还包括进料模块16,其设置在翻转模块12和检测模块13之间以定位产品,所述进料模块16上设置有用于将产品抓取至检测模块13的第一吸嘴。

46.具体的,所述进料模块16上还设置有进料位,其可以对产品进行进一步定位,以提高其检测准确性,当产品经翻转模块12进行翻转后,经上料机械手151抓取至进料模块16上,再经进料模块16运输至进料位,第一吸嘴从进料位处抓取定位好的产品至检测模块13进行检测。

47.进一步地,并参考图5,所述检测单元还包括设置在检测模块13与下料模块14之间的出料模块17,所述出料模块17包括用于输送ok天线的第一输送线以及用于输送ng天线的第二输送线,以实现产品的分拣。

48.具体的,所述第一输送线还预设有第一出料位,所述第二输送线还预设有第二出料位,且经所述第一输送线和第二输送线运输的天线将出料至下料模块14的不同工位上。当产品检测完成之后,如果该天线被认定为合格的ok天线,则通过第一输送线输送至第一出料位,并通过下料机械手152将其从第一出料位抓取至下料模块14上用于放置ok产品的工位进行出料,如果该天线被认定为不合格的ng天线,则通过第二输送线输送至第二出料位,并通过下料机械手152将其从第二出料位抓取至下料模块14上用于放置ng产品的工位进行出料,以实现产品的分拣,从而准确筛选出合格天线。

49.其中,所述出料模块17上还设置有第二吸嘴,其用于将检测模块13上的产品抓取至第一输送线或者是第二输送线上,当产品经检测后认证为ok天线时,所述第二吸嘴将其抓取至第一输送线,当产品经检测后认证为ng天线时,所述第二吸嘴将其抓取至第二输送线,从而实现ok天线与ng天线的分拣,以筛选出合格天线。

50.进一步地,参考图1和图6,所述上料模块11以及下料模块14均为双层结构,其上层对应设置在第一箱体内,其下层对应设置在第二箱体内。

51.如图7所示,本实用新型实施例提供的检测模块。

52.参考图7,所述检测模块包括检测转盘131、多个设置在检测转盘131上用于放置产品的治具b以及多个设置在检测转盘131周围且与治具b位置对应的检测结构132。

53.具体的,多个治具b均与检测转盘131固定且均匀分布在检测转盘131的外周边沿,多个所述检测结构也均匀分布在检测转盘131周围,且其位置与治具b的位置对应,这样一来,当检测转盘131带动治具b转动时,可使得多个治具b分别对应多个检测结构,可实现同

时对多个治具b进行单独检测,可有效提高检测效率;所述检测转盘131带动多个治具b环行一周,可使得治具b上的产品依次经过多个不同的检测结构,以进行多项目检测,实现了对产品的全自动、全方位检测。

54.进一步地,并参考图8,所述检测结构的数量及类型可根据实际情况进行选择,在本实施例中,采用8个检测结构,分别为用于检测产品第一表面是否镀金划伤或脏污的第一检测结构a,用于检测产品第一表面是否硬板破损或露铜的第二检测结构b,用于检测产品是否端子连锡、锡珠或氧化的第三检测结构c,用于检测产品第一表面是否压伤或变形的第四检测结构d,用于检测产品第二表面是否破损、露铜或划伤的第五检测结构e,用于检测产品第一表面是否出现弹片变形或钢片翘起的第六检测结构f,用于检测产品第二表面时否有压伤或变形的第七检测结构g以及用于检测产品第二表面是否有弹片变形或钢片翘起的第八检测结构h。

55.以上所述者,仅为本实用新型最佳实施例而已,并非用于限制本实用新型的范围,凡依本实用新型申请专利范围所作的等效变化或修饰,皆为本实用新型所涵盖。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1