一种人工合成云母与炉皮料的分离装置及分离方法与流程

1.本发明涉及人工合成云母生产技术领域,具体涉及一种人工合成云母与炉皮料的分离装置及分离方法。

背景技术:

2.人工合成云母的内热法生产工艺为:将合成云母所需要的原料电熔镁砂、石英粉、氟硅酸钾、氧化铝粉和碳酸钾按照一定配比混合后,加入耐火砖砌成的高温炉中,利用加热电极将部分生料熔融,炉料自然冷却后破拆窑炉,冷却炉料包括两部分:中心结晶部分和靠近炉壁的炉皮料。炉皮料与耐火砖接触,对中心结晶部分具有保温和隔绝耐火砖杂质渗透的作用。传统生产采用风镐等将云母结晶部分与炉皮料部分自界面处分离,云母结晶经进一步破碎、研磨、筛分分级,得到预定厚度和直径的云母粉。

3.风镐分离云母结晶部分与炉皮料部分存在以下技术缺陷:第一、为了提高云母窑炉的原料利用率,在保证云母晶体品质的基础上,云母窑炉的单炉投料量趋大设置,常规窑炉的投料量达14000kg左右。风镐分离前,需要先将凝固为一个整体的冷却炉料破碎成块状,人工识别中心结晶部分和炉皮料的界面并对炉料块逐个采用风镐处理,分离炉皮料的人工劳动强度大、工作效率低;第二、多个云母窑炉同时生产时,需要准备较大的生产空间,用于放置从炉体中拆除的整块炉料以及经过初步破碎所得炉料块;第三、风镐工作环境中的粉尘含量高,不利于操作人员的身体健康;第四、判断下镐位置和角度需要依靠丰富的经验,否则会造成云母结晶与炉皮料附着,云母结晶被当做炉皮料粉碎并用作回炉料,不利于保证单炉人工合成云母的产率。

4.合成云母炉料的后处理工艺作为常规操作记载于cn104876234a中:自然冷却析晶过程中,预先填在炉体内侧面上的一层回炉料以及添加在炉面的一层厚度均匀的回炉料,作为保温层,可延长炉体内部的物料的冷却时间;开炉取出人工合成云母的过程可按常规操作进行,通常当炉体表面温度低于50℃时,拆去耐火砖,扒去未烧结的粉末、回炉料,然后打孔、爆破、镐破、拣选、破碎、筛分、包装、入库。与天然云母和其他种类矿石的附着结构相区别,炉皮料与合成云母晶体的组成相同、密度相近,这一特点增加了云母结晶部分与炉皮料部分的分离难度;更重要的是,对于合成云母领域的技术人员来说,将炉皮料与云母混合粉碎会导致将炉皮料中杂质元素引入云母粉的可能。因此,合成云母领域的技术人员多沿用先剥离炉皮料后粉碎结晶部分的工艺路线。

技术实现要素:

5.本发明的目的之一在于克服现有技术中存在的缺陷,提供一种人工合成云母与炉皮料的分离装置,通过在落料通道与风机组件之间设置导流件,利用导流叶片引导气流方向,提高分离炉料颗粒中密度相等的炉皮颗粒和云母粉的分离效果。

6.为了实现上述技术效果,本发明的技术方案为:一种人工合成云母与炉皮料的分

离装置,包括:落料通道;供料机构,出料口设置于所述落料通道的上方;风机组件,设置于所述落料通道的侧方,配置为引出所述落料通道的气流;轻组分出料件,与所述风机组件的出风口连通;重组分出料件,设置于所述落料通道的下方;所述落料通道与所述风机组件之间设置有导流件,所述导流件包括沿铅锤方向相互间隔布置的多个导流叶片;所述落料通道至所述风机组件的水平方向为第一方向;所述导流叶片沿第一方向高度逐渐增加。

7.优选的技术方案为,所述导流叶片与第一方向的夹角为45

°

~60

°

。进一步的,导流叶片与第一方向的夹角为47

°

~55

°

。具体可选为47

°

、48

°

、49

°

、50

°

、51

°

、52

°

、53

°

、54

°

、55

°

中的任意一点值,或者以上述点值作为最大值和最小值的角度区间。

8.优选的技术方案为,所述导流叶片包括第一叶片和第二叶片;所述第一叶片设置有落料孔,所述落料孔贯穿所述第一叶片的厚度方向;所述第二叶片的顶面为连续表面;相邻的两个所述第一叶片之间设置有第二叶片。

9.优选的技术方案为,所述第一叶片的顶面设置有第一凸起,所述第一凸起设置于所述落料孔的进风侧,所述第一凸起的顶面与所述第一叶片平滑过渡。

10.优选的技术方案为,所述第一叶片的底面设置有第二凸起,所述第二凸起设置于所述落料孔的进风侧,所述第二凸起的底面与所述第一叶片的底面平滑过渡。

11.优选的技术方案为,同一所述第一叶片的第一凸起和第二凸起沿叶片厚度方向正对设置。

12.优选的技术方案为,所述第一凸起的顶面为沿第一方向的上行导向面,和/或所述第二凸起的底面为沿第一方向的下行导向面。

13.优选的技术方案为,所述轻组分出料件与筛分机构连接。进一步的,所述筛分机构为连续筛分机构。

14.优选的技术方案为,所述轻组分出料件包括竖向设置的引流管,所述引流管设置有透气孔;所述引流管的下方连接设置有振动输送机,所述振动输送机的出料端与所述筛分机构连接。

15.本发明的目的之二在于提供一种人工合成云母与炉皮料的分离方法,基于上述的人工合成云母与炉皮料的分离装置包括以下步骤:s1:粉碎人工合成云母的冷却炉料,得包含云母片和炉皮颗粒的炉料颗粒;s2:将混合粉料导入所述落料通道中风力分选,得重组分和包含人工合成云母粉成品的轻组分。

16.更一步的,还包括s3:筛分轻组分,得人工合成云母粉成品。进一步的,s2和s3之间还包括s2’:激振处理轻组分。

17.本发明的优点和有益效果在于:该人工合成云母与炉皮料的分离装置中包括固定倾斜的导流叶片,导流叶片导向风机的气流,利用云母片和炉皮颗粒形态以及在气流中的沉降速度差异,优化炉料颗粒中

云母片和炉皮颗粒的分选效果;人工合成云母与炉皮料的分离方法采用先破碎后风选的连续工艺,彻底解决现有风镐处理炉料的占地面积大、人工劳动强度大、工作效率低、人员经验要求高、生产环境粉尘含量高等问题,利于降低人工合成云母的生产成本;改进的分离方法还能降低人工风镐处理导致的炉料浪费量,利于提高单炉云母的产量。

附图说明

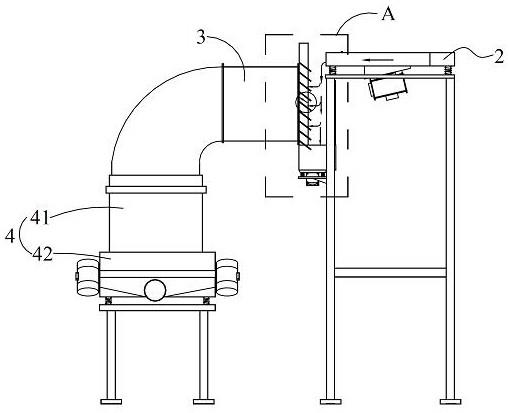

18.图1是实施例人工合成云母与炉皮料的分离装置的俯视结构示意图;图2是实施例中供料机构、风机组件、轻组分导出件、重组分导出件的连接结构主视结构示意图;图3是图2中a的局部放大图;图4是图3中b的局部放大图;图5是另一实施例中导流叶片的局部放大图;图中:1、落料通道;2、供料机构;3、风机组件;4、轻组分出料件;41、引流管;42、振动输送机;5、重组分出料件;6、导流件;61、导流叶片;611、第一叶片;6111、落料孔;6112、第一凸起;6113、第二凸起;612、第二叶片;7、筛分机构。

具体实施方式

19.下面结合附图和实施例,对本发明的具体实施方式作进一步描述。以下实施例仅用于更加清楚地说明本发明的技术方案,而不能以此来限制本发明的保护范围。

20.在本技术的描述中,需要说明的是,除非另有说明,“多个”的含义是两个以上;术语“上”、“下”、“左”、“右”、“内”、“外”等指示的方位或位置关系仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。

21.在本发明的描述中,还需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或固定连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以间接相连。对于本领域的普通技术人员而言,可视具体情况理解上述术语在本发明中的具体含义。

实施例

22.如图1-4所示,实施例人工合成云母与炉皮料的分离装置包括落料通道1、供料机构2、风机组件3、轻组分出料件4、重组分出料件5;供料机构2的出料口设置于落料通道1的上方;风机组件3设置于落料通道1的侧方,风机组件3配置为引出落料通道1的气流;轻组分出料件4与风机组件3的出风口连通;重组分出料件5设置于落料通道1的下方;落料通道1与风机组件3之间设置有导流件6,导流件6包括沿铅锤方向相互间隔布置的多个导流叶片61;落料通道1至风机组件3的水平方向为第一方向(图4中向左箭头表示第一方向);导流叶片61沿第一方向高度逐渐增加。

23.图中,供料机构2为四个供料槽,供料槽底部设置有振动电机,供料槽通过弹性件

与机架连接,提升机构的出料口设置于供料槽上方,为供料槽提供粉碎炉料所得炉料颗粒;风机组件3包括四个直筒型轴流风机,风机与供料槽的落料口在落料通道1两侧正对设置。

24.炉皮料冷凝为非晶体结构,炉皮料与炉料中心的人工合成云母晶体共混粉碎,微观结构影响其破碎料形态,炉皮料破碎得炉皮颗粒,而人工合成云母晶体破碎得片状的云母粉。

25.可以理解的是,轻组分出料件4引出风机的出风,并且收集风机出风中的轻组分物料;重组分出料件5导出风力分选的重组分,重组分下落至落料通道1的底部。可选的,重组分出料件5为连续出料机构,以实现重组分物料的连续出料,避免在落料通道1的底部积聚堵塞,同时提高重组分用至云母窑炉的回用率。

26.如图1所示的实施例中,导流叶片61为平面板材,导流叶片61的顶面和底面均为连续表面。炉料颗粒进入落料通道1中,粒径较大的炉皮颗粒自重较大,直接落料至重组分出料件5;进入相邻导流叶片61之间的气流被引导为倾斜上升气流,部分粒径较小的炉皮颗粒和云母片随气流进入相邻导流叶片61之间,在相邻导流叶片61之间的上升气流中进一步分离:部分云母片的片状表面与气流方向相垂直,或者具有垂直方向的分量,云母的受风面较大,更容易引入风机中;而片层取向与气流方向相平行或者趋于平行的云母片在气流中呈悬浮状不易沉降,或者沿着导流叶片61的顶面悬浮上行,随上升气流进入风机中;少部分厚度较大、未被充分破碎的人工合成云母聚合体回落至落料通道1中;上升过程中部分炉皮颗粒受自重、气流阻力和气流的推动力,当上述作用力的合力向下,则颗粒悬浮与气流中或者沿着导流叶片61顶面悬浮的状态被破坏,炉皮颗粒沿导流叶片61的倾斜面回落至落料通道1中;反之,炉皮颗粒所受作用力的合力向上,则随气流进入风机中。与进入风机中的云母片直径相比,进入风机中的炉皮颗粒的粒径较小,并且为更趋于立体的三维形状。导流件6的设置有助于扩大进入风机的轻组分中云母片和炉皮颗粒的粒径差。

27.导流叶片61的固定连接区别于活动的百叶结构,活动的百叶结构的直接目的是:改变叶片的角度,通过调节相邻叶片的间隔大小实现对单位时间内引风量的调控。

28.如图4所示,在另一实施例中,导流叶片61与第一方向的夹角为45

°

~60

°

,能进一步提升云母片和炉皮颗粒的分离效果。导流叶片61与第一方向的夹角决定了气流的上行角度。基于相同尺寸的导流件6、导流叶片61数量和风机参数,以上夹角过大,则风量减小,云母片回落至落料通道1中的总量增加;夹角过小,则更多的炉皮颗粒进入风机。

29.如图5所示,在另一实施例中,导流叶片61包括第一叶片611和第二叶片612;第一叶片611设置有落料孔6111,落料孔6111贯穿第一叶片611的厚度方向;第二叶片612的顶面为连续表面;相邻的两个第一叶片611之间设置有第二叶片612。部分沿导流叶片61顶面上行的颗粒通过落料孔6111掉落至下层的导流叶片61顶面上方,或者直接掉落至导流叶片61顶面,后者经由导流叶片61的倾斜导向,部分回落至落料通道1中;另外,沿导流叶片61顶面上行的云母片经由落料孔6111掉落,部分改变取向随气流进入风机中,另一部分直接掉落至导流叶片61顶面,沿导流叶片61进入风机或者回落至落料通道1中。

30.可以理解的是,落料孔6111的孔径大于进入导流件6中颗粒物料的粒径。进一步的,第一叶片611和第二叶片612相互间隔设置,即铅锤方向上第一叶片和第二叶片如下设置:按照第一叶片611、第二叶片612、第一叶片611、第二叶片612的排列方式依次设置。

31.如图5所示,在另一优选的实施例中,第一叶片611的顶面设置有第一凸起6112,第

一凸起6112设置于落料孔6111的进风侧,第一凸起6112的顶面与第一叶片611平滑过渡。第一凸起6112的顶面与第一方向的夹角大于导流叶片61与第一方向的夹角。第一凸起6112的顶面可选仅包括沿第一方向上行的导向面,或者包括沿第一方向先上行后下行的导向面。第一凸起6112减小相邻导流叶片61之间的气流通道截面,风速增加,脱离第一凸起6112的云母片和炉皮颗粒均受惯性力作用,云母片的悬浮性导致其更多地随气流进入风机中。

32.如图5所示,在另一优选的实施例中,第一叶片611的底面设置有第二凸起6113,第二凸起6113设置于落料孔6111的进风侧,第二凸起6113的底面与第一叶片611的底面平滑过渡。第二凸起6113的顶面可选仅包括沿第一方向下行的导向面,或者包括沿第一方向先下行后上行的导向面。第二凸起6113的设置,可以减小上行气流对落料孔6111中下落颗粒的推动作用力,促使粒径较大的炉皮颗粒更多地回落至落料通道1中。

33.如图5所示,在另一优选的实施例中,同一第一叶片611的第一凸起6112和第二凸起6113沿叶片厚度方向正对设置。第一凸起6112的顶面为沿第一方向的上行导向面,和/或第二凸起6113的底面为沿第一方向的下行导向面。利用以上结构的导流件6实现云母盘和炉皮颗粒的进一步分选,更多的云母片进入风机中,同时有助于进一步扩大进入风机的轻组分中云母片和炉皮颗粒的粒径差。

34.如图1所示,在另一优选的实施例中,轻组分出料件4与筛分机构7连接。风力分选得到的轻组分直接导入筛分机构7中,筛上物多为粒径较大的云母片,筛下物多为粒径较小的云母片以及炉皮颗粒。具体的,筛分机构7为连续筛分机构7,即连续进料、连续出料(出料包括筛上物和筛下物)的筛分设备。

35.如图1-2所示,在另一优选的实施例中,轻组分出料件4包括竖向设置的引流管41,引流管41设置有透气孔;引流管41的下方连接设置有振动输送机42,振动输送机42的出料端与筛分机构7滚筒筛连接。风机出料的气流经由透气孔接空排出,振动输送机42除实现轻组分的连续输送外,还对云母片施加激振力,增加轻组分颗粒间的碰撞,减少微小粒径炉皮颗粒在云母片表面的附着,降低炉皮颗粒向云母片成品引入杂质的几率。振动输送机42的振动传递至引流管的透气孔处,还利于将封堵于透气孔的云母片振落,确保引流管内风压不影响后续的轻组分振动输送和筛分。

36.人工合成云母和炉皮料的分离方法基于以上实施例的分离装置,包括以下步骤:s1:粉碎人工合成云母的冷却炉料,得包含云母片和炉皮颗粒的炉料颗粒;s2:将混合粉料导入落料通道中风力分选,得重组分和包含人工合成云母粉成品的轻组分。

37.实施例1-3所用设备:风机流量11000m3/h;筛分物料为合成云母单炉粉碎料1000kg;滚筒筛的筛孔:4目,筛分得正4目筛上物和负4目筛下物;如图2所示,导流板尺寸:图4、5中l1为5cm,l2为5cm,导流板厚为3mm;实施例1导流叶片61与第一方向(图中向左箭头)的夹角α为50

°

;实施例2导流叶片61与第一方向的夹角α为40

°

;如图5所示,实施例3的导流叶片61设置有第一凸起6112和第二凸起6113,第一凸起6112与其导流叶片61顶面进风侧夹角、第二凸起6113与其导流叶片61底面进风侧夹角均为165

°

,第一凸起6112和第二凸起6113的最大凸起高度均为1cm,落料孔6111与导流板的水

平宽度相近并设置于l1的中间位置,沿l1方向落料孔6111的孔径为1cm;导流叶片61与第一方向(图中向左箭头)的夹角α为50

°

。

38.人工合成云母和炉皮料的分离结果称重结果(四舍五入取整数)如下:实施例1滚筒筛出料的正4目云母片为707kg,负4目筛下物275kg,重组分出料件出料18kg;经8目振动筛进一步筛分,得负8目筛下物85kg;负8目筛下物中含有炉皮料颗粒。

39.实施例2滚筒筛出料的正4目云母片为707kg,负4目筛下物282kg,重组分出料件出料11kg;经8目振动筛进一步筛分,得负8目筛下物93kg,负8目筛下物中所含有炉皮料颗粒比实施例1多。

40.滚筒筛出料的正4目云母片为708kg,负4目筛下物270kg,重组分出料件出料22kg;经8目振动筛进一步筛分,得负8目筛下物81kg,负8目筛下物中所含有炉皮料颗粒均少于实施例1和2。

41.以上分离所得正4目云母片用作人工合成云母片成品;负4目筛下物的进一步处理方式包括以下两种:一是利用水力分级分离获得云母片和炉皮颗粒,云母片粉碎、分级得目标粒径的云母粉;二是先粉碎负4目筛下物,后水力分级获得目标粒径的云母粉。云母粉进一步用于油漆、颜料、化妆品等产品中。

42.负4目筛下物中炉皮料含量越大,第一种处理方式中水力分级的投料量、分选时间以及后续工艺过程的能耗也越大,增加第二种处理方式中云母粉成品的杂质元素含量。

43.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1