一种玻璃瓶加工检测系统的制作方法

本发明涉及玻璃瓶加工检测,尤其涉及一种玻璃瓶加工检测系统。

背景技术:

1、玻璃瓶是传统的饮料包装容器,但现有的设备在对玻璃瓶进行检测时,大多是通过人工对玻璃瓶进行安装定位,且通过手动的方式对玻璃瓶进行卸料和分拣,极大的增加了工人师傅的劳动强度,且由于人工安装精度低而降低了设备的检测精准度,而由于人工上料、下料极大的延长了设备的检测时间,导致设备检测效率低;

2、针对上述的技术缺陷,现提出一种解决方案。

技术实现思路

1、本发明的目的在于提供一种玻璃瓶加工检测系统,去解决上述提出的技术缺陷,是通过齿轮之间的传动以及设备内部零部件之间的配合,使限位转盘实现对玻璃瓶进行等间距排列,且对玻璃瓶进行自动上料、下料以及对中,故而达到连续自动上料、下料以及对中的效果,解决存在的设备自动化程度低、检测精度差以及需要人工上下料的问题。

2、本发明的目的可以通过以下技术方案实现:

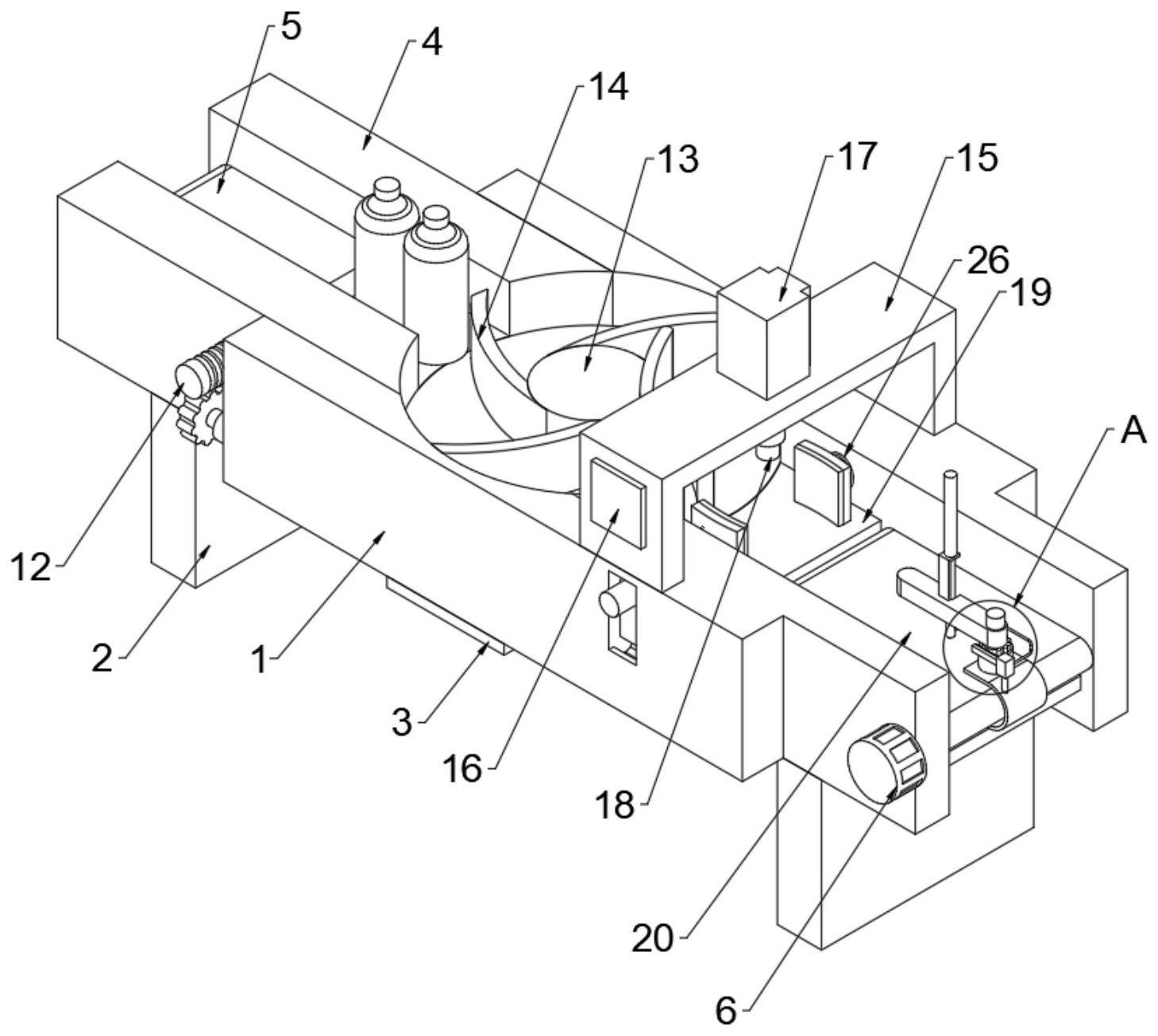

3、一种玻璃瓶加工检测系统,包括检测架,所述检测架的内部固定连接有侧位板,所述侧位板的下表面固定连接有支撑板,所述检测架的下表面固定连接有定位板,所述侧位板的内部设置有输送带,所述检测架的前表面一端固定连接有输送电机,所述定位板的上表面固定连接有伺服电机,所述伺服电机的上表面内部传动连接有涡轮轴,所述涡轮轴的一侧啮合连接有定位蜗杆,所述定位蜗杆的两端均啮合连接有传动轴,所述传动轴的一端外部套接有齿轮板,所述传动轴远离齿轮板的一端啮合连接有传动蜗杆,所述涡轮轴的上表面固定连接有限位转盘,所述限位转盘的上表面固定连接有助推板,所述检测架的上表面固定连接有限位架,所述限位架的前表面固定连接有控制面板,所述限位架的内部设置有电动气缸,所述电动气缸的下端固定连接有检测头,所述检测架的内部位于限位转盘的一侧固定连接有检测台。

4、优选的,所述检测架的内部位于检测台的一侧转动连接有分拣带,所述齿轮板的上表面啮合连接有单面齿板,所述单面齿板的内部固定连接有定位拉杆,所述检测架的上表面位于限位转盘的上方固定连接有导向弧板,所述定位拉杆远离单面齿板的一端固定连接有对中板,所述对中板远离定位拉杆的一侧固定连接有缓冲垫,所述定位拉杆靠近对中板的一端外部套接有限位簧。

5、优选的,所述检测架的内部位于分拣带的一侧固定连接有分拣底板,所述分拣底板的上表面固定连接有储备盒,所述储备盒的一侧内部插接有挤压齿板,所述储备盒的后表面固定连接有空心管,所述分拣底板的上表面固定连接有驱动电机,所述驱动电机的上表面内部传动连接有同心轴,所述同心轴的外部套接有分拣板。

6、优选的,所述同心轴的外部位于分拣板的下方套接有扇形齿板,且扇形齿板与挤压齿板呈啮合连接,所述分拣板的上表面固定连接有l形板,所述l形板的内部设置有电动推杆,所述电动推杆的下端固定连接有定位喷头。

7、优选的,所述单面齿板位于检测架的内部,且单面齿板与检测架呈滑动连接,所述传动蜗杆的一端位于输送带的内部,且传动蜗杆与输送带呈传动连接,所述分拣带的内部转动连接有输带轴,且输带轴与输送电机呈传动连接,所述限位簧远离对中板的一端与检测架呈固定连接,所述传动轴与检测架呈转动连接。

8、优选的,所述定位喷头的内部设置有电动开关阀,所述挤压齿板位于储备盒内部的一端固定连接有挤压板,所述空心管远离储备盒的一端与定位喷头呈固定连接,所述分拣板的一侧固定连接有位置传感器,所述限位架的下表面固定连接有视觉传感器。

9、优选的,所述控制面板的内部设置有检测平台,检测平台包括数据采集模块、检测分析模块、反馈分拣模块以及执行模块;

10、数据采集模块用于采集玻璃瓶的合格数据,合格数据包括瓶身的裂痕值、外径和内径,并将合格数据发送至检测分析模块,检测分析模块在接收到合格数据后,并对瓶身的外表面裂痕长度进行分析,具体分析过程如下:

11、采集到玻璃瓶开始输送到结束输送的时间,并将其时间段标记为时间阈值,获取到时间阈值内玻璃瓶的瓶身外表面展开图像,将其标记为分析图像,获取到分析图像上裂痕的长度,并标记为裂痕值e,并对裂痕值e进行分析:若e=,则不生成任何信号,此时,在e=的情况下,将玻璃瓶的瓶身均匀划分为i段,i为大于零的自然数,获取到各个对应段的外径值d和内径值l的差值的集合,并将外径值d和内径值l的差值标记为壁厚值hi,绘制hi的曲线图,并标记为分析曲线图,并在分析曲线图上绘制预设的最大壁厚值和最小壁厚值的曲线,并标记为参考曲线图,并将分析曲线图与参考曲线图进行比对分析:若分析曲线图的最高点和最低点均位于参考曲线图之内,则生成合格信号,并发送至执行模块,执行模块在接收合格信号后,立即控制驱动电机带动分拣板进行正转;

12、若分析曲线图上的点有位于参考曲线图之外,则生成不合格信号,并发送至执行模块,立即控制驱动电机带动分拣板进行反转;

13、若e≠,则生成检测信号,并将检测信号发送至反馈分拣模块,反馈分拣模块在接收到检测信号后,立即采集到裂痕到玻璃瓶瓶底的距离,并标记为定位值e,并将定位值e与其内部存储的预设区间进行比对分析,若定位值e位于对应区间,则生成对应区间调节信号,并发送至执行模块,执行模块在接收到对应区间调节信号后,立即控制电动推杆对应的伸长量,同时控制分拣板进行反转;

14、该玻璃瓶加工检测系统的使用方法包括以下步骤:

15、步骤一:在对玻璃瓶进行检测时,将玻璃瓶放置在输送带,控制伺服电机带动涡轮轴进行转动,通过齿轮之间的传动,涡轮轴通过定位蜗杆带动传动轴进行转动,进而使传动轴带动传动蜗杆同步进行转动,传动蜗杆带动输送带在检测架的内部进行转动,使输送带对玻璃瓶进行自动上料;

16、步骤二:而在传动轴转动时,通过齿轮板带动单面齿板向检测架的外部进行滑动,单面齿板通过定位拉杆拉动对中板向靠近检测架内壁方向滑动,此时,前一个玻璃瓶被后一个玻璃瓶挤入至限位转盘进行排列传输,在传输的过程中玻璃瓶被导向弧板限位滑入至检测台上进行检测,当玻璃瓶位于检测台上时,齿轮板在传动轴的外部空转,使定位拉杆带动对中板对玻璃瓶进行对中处理,提高检测的精准;

17、且再次控制涡轮轴转动,使后一个玻璃瓶在涡轮轴上转动,且齿轮板再次与单面齿板啮合,两侧对中板分开,使后一个玻璃瓶挤压检测后玻璃瓶,使检测后玻璃瓶在分拣带上分拣,故而达到自动连续上料、卸料的效果;

18、步骤三:在输送的过程中,若e=,则不生成任何信号,接着对玻璃瓶进行壁厚分析,并将分析曲线图与参考曲线图进行比对分析:若分析曲线图的最高点和最低点均位于参考曲线图之内,则生成合格信号,并发送至执行模块,执行模块在接收合格信号后,立即控制驱动电机带动分拣板进行正转,若分析曲线图上的点有位于参考曲线图之外,则生成不合格信号,并发送至执行模块,立即控制驱动电机带动分拣板进行反转,进而对玻璃瓶进行分拣;

19、若e≠,则生成检测信号,获取到定位值e并与其内部存储的预设区间进行比对分析,若定位值e位于对应区间,则生成对应区间调节信号,执行模块立即控制电动推杆对应的伸长量、控制分拣板进行反转,同时当玻璃瓶位于定位喷头一侧时,立即将电动开关阀打开,定位喷头对玻璃瓶进行标记喷涂,方便及时获取到裂痕位置。

20、本发明的有益效果如下:

21、(1)通过采集玻璃瓶的外表面裂痕长度,并对玻璃瓶的外表面进行图像分析,且对数据做出层次式比对分析以及图像分析,得到对应区间调节信号,进而有助于对裂痕进行喷涂标记处理,即使挤压齿板带动挤压板在储备盒的内部进行运动,进而对储备盒的内部加压处理,当获取到玻璃瓶位于定位喷头一侧时,立即将电动开关阀打开,定位喷头对玻璃瓶进行标记喷涂,有助于即使的对玻璃瓶进行返修,提高设备的工作效率;

22、(2)通过采集动玻璃瓶的外径值和内径值,并经过公式化分析以及图表化分析得到壁厚值,即将采集对象和处理流程的层级划分相结合、比较,得到对应的合格信号和不合格信号,控制驱动电机带动分拣板进行正转和反转,进而方便将壁厚不合格和合格的玻璃瓶进行自动分拣,故而达到自动分拣的效果;

23、(3)通过齿轮之间的传动以及设备内部零部件之间的配合,使限位转盘实现对玻璃瓶进行等间距排列,且对玻璃瓶进行自动上料、下料以及对中,故而达到连续自动上料、下料以及对中的效果,解决存在的设备自动化程度低、检测精度差以及需要人工上下料的问题。

- 还没有人留言评论。精彩留言会获得点赞!