板件机器人分拣码垛优化方法、控制系统及分拣生产线与流程

本发明涉及板件分拣,尤其涉及一种板件机器人分拣码垛优化方法、控制系统及分拣生产线。

背景技术:

1、在板件加工行业中,分拣打包是必不可少的工序,其目的主要是将成品从生产线上搬运下来并有序码垛,然后运送至仓库等待配送进入下一个生产流程。正确的码垛方法不仅提升了码垛速度,降低劳动强度,同时也保证了板件生产线后续的流畅度,大大提高了整线的生产效率。但是,在验证码垛算法这一过程中,现有技术往往通过人工方式来进行,但是在实际验证码垛算法过程中,技术工人对板材长宽、大小等参数的判断的准确程度与码垛的熟练程度不一,这些误差都会影响算法的准确性,且增加了人工劳动强度及人工成本。

2、在申请号为201811380042.7的技术方案中,虽然其在控制器的控制下,由拨叉机构对待叠放的板材进行承接后放至托板机构上,可以降低人工劳动强度,节约人工成本,但并未实现自动生成最优码垛方案,智能化水平较低。

技术实现思路

1、本发明提供一种板件机器人分拣码垛优化方法、控制系统及分拣生产线,以实现自动生成最优码垛方案,提高智能化水平及码垛准确率。

2、为解决上述问题,本发明采用如下技术方案:

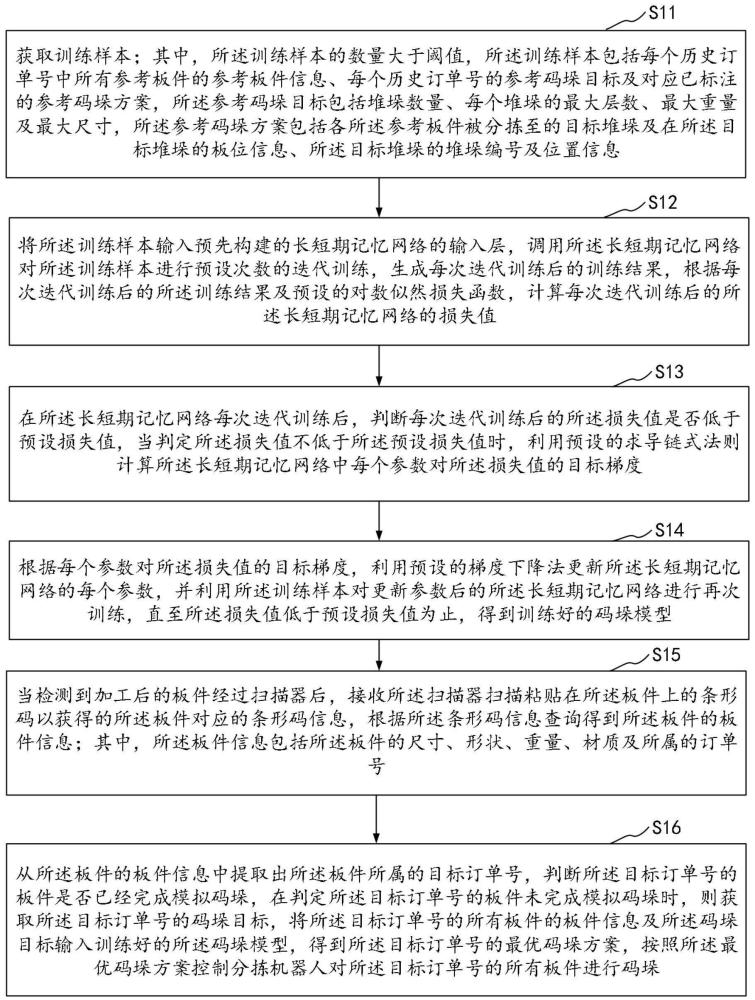

3、本发明提供一种板件机器人分拣码垛优化方法,应用于分拣生产线的控制系统,所述分拣生产线还包括扫描器及分拣机器人,所述扫描器及分拣机器人分别与所述控制系统电性连接,所述分拣机器人用于按照所述控制系统下发的最优码垛方案对板件进行分拣码垛,所述板件机器人分拣码垛优化方法包括:

4、获取训练样本;其中,所述训练样本的数量大于阈值,所述训练样本包括每个历史订单号中所有参考板件的参考板件信息、每个历史订单号的参考码垛目标及对应已标注的参考码垛方案,所述参考码垛目标包括堆垛数量、每个堆垛的最大层数、最大重量及最大尺寸,所述参考码垛方案包括各所述参考板件被分拣至的目标堆垛及在所述目标堆垛的板位信息、所述目标堆垛的堆垛编号及位置信息;

5、将所述训练样本输入预先构建的长短期记忆网络的输入层,调用所述长短期记忆网络对所述训练样本进行预设次数的迭代训练,生成每次迭代训练后的训练结果,根据每次迭代训练后的所述训练结果及预设的对数似然损失函数,计算每次迭代训练后的所述长短期记忆网络的损失值;

6、在所述长短期记忆网络每次迭代训练后,判断每次迭代训练后的所述损失值是否低于预设损失值,当判定所述损失值不低于所述预设损失值时,利用预设的求导链式法则计算所述长短期记忆网络中每个参数对所述损失值的目标梯度;

7、根据每个参数对所述损失值的目标梯度,利用预设的梯度下降法更新所述长短期记忆网络的每个参数,并利用所述训练样本对更新参数后的所述长短期记忆网络进行再次训练,直至所述损失值低于预设损失值为止,得到训练好的码垛模型;

8、当检测到加工后的板件经过扫描器后,接收所述扫描器扫描粘贴在所述板件上的条形码以获得的所述板件对应的条形码信息,根据所述条形码信息查询得到所述板件的板件信息;其中,所述板件信息包括所述板件的尺寸、形状、重量、材质及所属的订单号;

9、从所述板件的板件信息中提取出所述板件所属的目标订单号,判断所述目标订单号的板件是否已经完成模拟码垛,在判定所述目标订单号的板件未完成模拟码垛时,则获取所述目标订单号的码垛目标,将所述目标订单号的所有板件的板件信息及所述码垛目标输入训练好的所述码垛模型,得到所述目标订单号的最优码垛方案,按照所述最优码垛方案控制分拣机器人对所述目标订单号的所有板件进行码垛。

10、优选地,所述根据每个参数对所述损失值的目标梯度,利用预设的梯度下降法更新所述长短期记忆网络的每个参数,包括:

11、确定所述长短期记忆网络中每个参数的初始学习率及当前迭代次数;

12、根据adam算法计算每个参数对所述损失值的目标梯度的一阶矩估计和二阶矩估计,得到每个所述参数对应的一阶矩估计和二阶矩估计;

13、利用预设的校正偏差函数对每个所述参数对应的一阶矩估计和二阶矩估计进行校正,得到每个参数对应的一阶矩和二阶矩;其中,所述预设的校正偏差函数包括:

14、m=m1/(1-β1t);

15、v=v1/(1-β2t);

16、其中,所述m1为一阶矩估计,所述β1为adam算法中的一阶矩估计衰减率,所述β1为0.95,所述v1为二阶矩估计,所述β2为adam算法中的二阶矩估计衰减率,所述β2为0.99,所述t为所述长短期记忆网络的当前迭代次数;

17、根据每个参数对应的一阶矩和二阶矩更新每个参数的初始学习率,得到每个参数的学习率;

18、获取每个参数的原始参数值,计算每个参数对应的学习率与目标梯度的乘积,得到每个参数的参数调整值,分别将每个参数的所述原始参数值减去对应的参数调整值,得到所述长短期记忆网络更新后的每个参数。

19、优选地,所述根据每个参数对应的一阶矩和二阶矩更新每个参数的初始学习率,得到每个参数的学习率,包括:

20、分别将每个参数对应的一阶矩与初始学习率相乘后,得到每个参数对应的第一数值;

21、分别对每个参数对应的二阶矩进行开根号运算并与极小值相加后,得到每个参数对应的第二数值;

22、计算每个参数对应的第一数值与第二数值的比值,得到每个参数对应的学习率;包括如下公式:

23、

24、其中,所述learningrate'是初始学习率,所述m为一阶矩,所述v为二阶矩,所述learningrate是更新后的学习率,所述α是一个极小值,用于防止分母为0,所述α为0.00001。

25、优选地,所述利用预设的求导链式法则计算所述长短期记忆网络中每个参数对所述损失值的目标梯度,包括:

26、对于所述长短期记忆网络中的每个参数,计算预设的对数似然损失函数对每个所述参数的梯度,得到每个所述参数的初始梯度;

27、利用预设的激活函数计算每个参数对应中间变量对所述损失值的梯度,得到每个参数对应中间变量的中间梯度;

28、将每个参数的初始梯度与对应中间变量的中间梯度进行相乘并以e为底数求取对数值后,得到所述长短期记忆网络中每个参数对所述损失值的目标梯度。

29、优选地,所述获取训练样本,包括:

30、获取历史订单数据;对所述历史订单数据进行数据清洗及标准化处理后,得到目标历史订单数据;其中,所述数据清洗包括删除重复数据、填充缺失值、纠正错误数据;

31、从所述目标历史订单数据提取出每个历史订单号中所有参考板件的参考板件信息及参考码垛目标,并标注出每个历史订单号的参考码垛方案,生成训练样本。

32、进一步地,所述按照所述最优码垛方案控制分拣机器人对所述目标订单号的所有板件进行码垛之后,还包括:

33、统计所述目标订单号完成码垛的板件数量,判断所述目标订单号完成码垛的板件数量是否与目标板件数量一致;

34、在判定所述目标订单号完成码垛的板件数量与目标板件数量一致时,调用激光设备扫描所述目标订单号的每个堆垛,并生成每个堆垛的堆垛图像;

35、对每个堆垛的所述堆垛图像进行预处理后,得到目标堆垛图像,根据每个堆垛的所述目标堆垛图像估算每个堆垛板件之间的堆叠面积及间隙大小,根据每个堆垛板件之间的堆叠面积及间隙大小评估每个堆垛板件的码垛质量;其中,所述码垛质量包括紧密度和稳定度;

36、当判定每个堆垛板件的码垛质量满足要求时,则确定所述目标订单号的所有板件码垛质量检测合格。

37、优选地,所述对每个堆垛的所述堆垛图像进行预处理后,得到目标堆垛图像,包括:

38、对于每个堆垛的堆垛图像,将所述堆垛图像转换为单通道灰度图像,根据卷积运算将所述单通道灰度图像中每个像素的值替换为邻域内像素值的加权平均值,得到第一堆垛图像;

39、调用水平方向和垂直方向上的sobel滤波器计算所述第一堆垛图像的中心像素周围邻域像素值的差异,对所述第一堆垛图像的中心像素周围邻域像素值的差异进行梯度计算,得到所述第一堆垛图像在水平方向和垂直方向上的梯度幅值;

40、计算所述第一堆垛图像在水平方向和垂直方向上的梯度幅值的平方和,对所述平方和进行开根号运算后,得到所述第一堆垛图像的总体梯度幅值;

41、将所述第一堆垛图像中像素值高于所述总体梯度幅值的像素点标记为边缘,对所述第一堆垛图像的边缘进行裁剪后,得到目标堆垛图像。

42、优选地,所述根据每个堆垛板件之间的堆叠面积及间隙大小评估每个堆垛板件的码垛质量,包括:

43、获取为所述堆叠面积及间隙大小预先设定的权重;

44、分别计算每个堆垛板件之间的堆叠面积及间隙大小与对应的标准堆叠面积及标准间隙大小的差值的绝对值;

45、以e为底数,以每个堆垛板件之间的堆叠面积及间隙大小与对应的标准堆叠面积及标准间隙大小的差值的绝对值为真数求取对数值后,得到每个堆垛板件之间的堆叠面积及间隙大小的第一评估值;

46、分别将每个堆垛板件之间的堆叠面积及间隙大小的所述第一评估值乘以对应权重并累加后,得到每个堆垛板件的综合评估值;

47、当确定每个堆垛板件的所述综合评估值都大于预设综合评估值时,则判定每个堆垛板件的码垛质量满足要求。

48、本发明提供一种控制系统,包括存储器和处理器,所述存储器中存储有计算机可读指令,所述计算机可读指令被所述处理器执行时,使得所述处理器执行如上任一项所述的板件机器人分拣码垛优化方法的步骤。

49、本发明还提供一种分拣生产线,包括控制系统、扫描器及分拣机器人,所述扫描器及分拣机器人分别与所述控制系统电性连接,所述分拣机器人用于按照所述控制系统下发的最优码垛方案对板件进行分拣码垛,所述分拣生产线的控制系统用于执行如上任一项所述的板件机器人分拣码垛优化方法的步骤。

50、相对于现有技术,本发明的技术方案至少具备如下优点:

51、本发明所提供的板件机器人分拣码垛优化方法、控制系统及分拣生产线,通过将含有参考板件信息、码垛目标及参考码垛方案的训练样本输入长短期记忆网络进行训练,以丰富训练样本;根据每次迭代训练后的训练结果及预设的对数似然损失函数计算损失值,当损失值不低于预设损失值时,利用预设的求导链式法则计算长短期记忆网络中每个参数对损失值的目标梯度,利用预设的梯度下降法更新长短期记忆网络的每个参数,并利用训练样本对更新参数后的长短期记忆网络进行再次训练,直至损失值低于预设损失值为止,以通过求导链式法则及梯度下降法实现精准化优化模型的参数,模型可以逐渐学习到更好的参数设置,以提高在训练样本上的预测准确性,最终得到训练效果最佳的码垛模型,利用码垛模型对未完成模拟码垛的目标订单号自动生成最优码垛方案,从而提高智能化水平及码垛准确率。

- 还没有人留言评论。精彩留言会获得点赞!