一种两段加氢裂化方法与流程

1.本发明涉及一种两段加氢裂化方法,具体地说涉及一种以富含二次加工油为原料,通过加氢裂化最大量生产催化重整原料的两段加氢裂化方法。

背景技术:

2.随着石油资源日益重质化、劣质化以及对石油燃料清洁化标准的不断提升,对炼油加工技术提出了更高的要求。加氢裂化技术综合了油品轻质化与清洁化过程于一体。其原料适应性强、转化深度高、产品质量好,加之高效灵活的操作特点,受到国内外炼油和石化行业的广泛关注。

3.cn201910576800.0公开了一种重油两段反应器加氢裂化工艺,将重油原料、催化剂及硫化剂混合均匀后与高压氢气混合进入在第一段加氢裂化反应器中反应,催化剂、脱固/循环尾油及硫化剂在第二进料罐中混合均匀后经过输送泵与第一段加氢裂化反应器排出的加氢改质液体产物混合,注入到第二段加氢裂化反应器进行反应。

4.cn201410164889.7公开了一种低能耗生产优质喷气燃料的两段加氢裂化方法。原料与氢气混合后,经两次换热后,并经加热炉后进行加氢精制反应;精制流出物进行气液分离和分馏;得到尾油进入加氢裂化反应区,裂化反应区包括至少两种裂化催化剂,上游为催化剂ⅰ,下游为催化剂ⅱ;其中催化剂ⅰ含改性y分子筛15~50wt%,催化剂ⅱ含改性y分子筛3~30wt%,催化剂ⅰ中改性y分子筛的含量较催化剂ⅱ高10~25个百分数;加氢裂化流出物经分离和分馏,得到各种产品。

5.cn201110353748.6公开了一种高氮原料加氢裂化方法,以高氮重质馏分油为原料,采用两段工艺流程,在加氢精制条件下,重质馏分油原料和氢气混合进入第一段反应区,第一段反应区使用加氢精制催化剂,脱氮率控制为60%~95%,第一段反应区流出物气液分离后的气相经脱杂质后循环使用,液相分馏得到轻质油品和尾油;尾油与氢气混合进入第二段反应区,第二段反应区使用加氢精制催化剂和加氢裂化催化剂,第二段反应区反应流出物进入分离系统。

6.cn201010623374.0公开了一种两段法高氮高芳烃油加氢转化方法,一段热高分油1hl进入二段第一反应区2r1完成加氢精制反应转化为反应流出物2r1p;2r1p通过二段第二反应区2r2完成柴油加氢改质反应转化为反应流出物2r2p;至少一部分一段冷高分气串联通过2r1时,形成了高压部分全串联流程;进一步地,分离2r2p得到的主要由待裂化烃组分组成的烃物流2fhp进入使用缓和加氢裂化催化剂的第三加氢反应区3r,第三加氢反应流出物3rp可以进入其它任一反应区或与其它任一反应区反应流出物混合。

7.cn200910187921.2公开了一种深拔蒽油的加氢方法。该方法是采用两段加氢裂化工艺,深拔蒽油先经加氢精制反应区,所得加氢精制产物经分离得到的液相产物进入加氢裂化反应区,依次经加氢精制催化剂、加氢脱残炭催化剂、加氢裂化催化剂接触反应,得到的加氢裂化产物经分离得到汽油和柴油馏分。

8.cn200410050741.7公开了一种增产优质中间馏分油的两段加氢裂化操作方法。在

第二段进料中掺入一定比例的新鲜原料油,抑制二段催化剂的活性,提高中间馏分油的收率,扩大装置的处理量。本发明方法使用一套循环氢系统和分离系统。

9.cn200510047479.5公开了一种多产优质中间馏分油的两段加氢裂化方法。原料油与氢气混合后直接进入第一段加氢裂化反应器,第一段加氢裂化反应器采用单段两剂,即在单段加氢裂化工艺上采用两种催化剂,上部装入精制剂,下部装入裂化剂,第一段尾油循环至第二段加氢裂化反应器的入口。

10.cn02144957.0公开了一种循环裂解的双裂化剂反式加氢裂化工艺,其特点是采用先裂化后精制的流程,未转化油循环到第二裂化段与第二加氢裂化催化剂接触循环裂解,两段加氢裂化的第一段采用β沸石加氢裂化催化剂,第二段采用y沸石加氢裂化催化剂。

11.上述方法中,针对劣质原料的加工由于在一段裂化反应区中普遍装填裂化活性低的加氢裂化催化剂,并以最大量生产中间馏分油为目的,受脱氮能力的限制难以装填高活性催化剂实现生产化工原料;一段和二段裂化反应区的转化深度没有合理控制,在一定程度上降低目的产品收率;在两段加氢裂化反应过程中,二段裂化反应流出物部分外甩后直接循环至分离系统,容易形成稠环芳烃的富集并造成催化剂结焦,造成二段加氢裂化催化剂失活,影响装置长周期运行。

技术实现要素:

12.针对现有技术的不足,本发明提供一种两段加氢裂化方法,所述方法能够处理大分子稠环芳烃质量含量高的劣质原料,实现最大量生产化工原料的目的,同时解决两段加氢裂化装置二段裂化反应区稠环芳烃富集的问题,保证加氢裂化装置长周期稳定运行。

13.一种两段加氢裂化方法,包括如下内容:(1)原料和氢气混合进入加氢精制反应区进行,进行浅度脱氮和加氢饱和反应;(2)步骤(1)反应流出物进入精制-裂化反应区进行深度脱氮、加氢饱和和浅度裂化反应;(3)步骤(2)反应流出物进入第一加氢裂化反应区进行加氢裂化反应;(4)步骤(3)反应流出物进入分离器分离得到的气体循环使用,液体进入分馏塔分离得到气体、轻石脑油、重石脑油、航煤、柴油和加氢尾油;(5)步骤(4)得到的加氢尾油部分循环至精制-裂化反应区入口,部分进入第二加氢裂化反应区进行加氢裂化反应,反应流出物进入步骤(4)分离器进行分离。

14.本发明方法中,步骤(1)中所述原料初馏点一般为220~450℃,优选为330~390℃;终馏点一般为500~750℃之间,优选600~700℃,密度不低于0.9g/cm3,优选为0.91 g/cm3~0.94 g/cm3,氮含量为1000mg/g-5000mg/g,优选2000mg/g-4000 mg/g,三环及三环以上芳烃含量不低15%,优选20%~30%。

15.本发明方法中,步骤(1)中所述原料一般为直馏蜡油、焦化蜡油、沸腾床渣油加氢蜡油、脱沥青油等原料中的一种或几种,优选直馏蜡油同沸腾床渣油加氢蜡油、脱沥青油中的至少一种混合,直馏蜡油同沸腾床渣油加氢蜡油和/或脱沥青油的混合比为1:10~10:1,优选1:3~3:1。

16.本发明方法中,步骤(1)中所述加氢精制反应区沿着物流方向依次装填加氢保护剂和加氢精制催化剂。所述的加氢保护剂一般以多孔耐熔无机氧化物如氧化铝为载体,第

vib族和/或viii族金属如w、mo、co、ni等的氧化物为活性组分,以氧化物计在催化剂中的质量含量为1%~20%,优选为3%~15%,第viii族选自镍和/或钴,以氧化物计在催化剂中的质量含量为1%~6%,优选为1.5%~5%,选择性的加入其它各种助剂如p、si、f、b等元素的催化剂。所述的加氢精制催化剂包括载体和加氢活性金属;其中载体为无机耐熔氧化物,一般选自氧化铝、无定型硅铝、二氧化硅或氧化钛等中的一种或几种;加氢活性金属包括第vib和/或viii族金属组分,加氢精制催化剂中第vib族选自钨和/或钼,以氧化物质量计在催化剂中的含量为5%~30%,优选为10%~20%,第viii族选自镍和/或钴,以氧化物质量计在催化剂中的含量为1%~6%,优选为1.5%~5%。

17.本发明方法中,步骤(1)中所述加氢精制反应区操作条件如下:反应压力5.0~35.0mpa,优选6.0~19.0mpa;平均反应温度为200℃~480℃,优选270℃~450℃;体积空速为0.1~15.0h-1

,优选0.2~3.0h-1

;氢油体积比为100:1~2500:1,优选400:1~2000:1。

18.本发明方法中,步骤(1)中所述加氢精制反应区流出物液相中的氮含量为30mg/kg~ 200mg/kg,优选50mg/kg~100mg/kg。

19.本发明方法中,步骤(2)中所述精制-裂化反应区可沿物流方向依次装填加氢精制催化剂和加氢裂化催化剂或者混合装填加氢精制催化剂和加氢裂化催化剂。精制-裂化反应区装填的加氢精制催化剂与加氢裂化催化剂的装填体积比为10:90~50:50,优选20:80~30:70。

20.本发明方法中,步骤(2)中所述精制-裂化反应区可以独自设置在一个反应器内、或者设置在加氢精制反应器的下部、或者设置在加氢裂化反应器的上部。

21.本发明方法中,步骤(1)中所述加氢精制反应区平均反应温度比步骤(2)中所述精制-裂化反应区平均温度低10℃~100℃,优选30℃~50℃,所述精制-裂化反应区平均反应温度比第一加氢裂化反应区平均反应温度高10℃~50℃,优选20℃~30℃。

22.本发明方法中,步骤(2)中所述精制-裂化区装填的加氢裂化催化剂通常包括裂化组分、粘结剂及加氢组分。所述裂化组分为y型分子筛、β型分子筛或无定形硅铝中的一种或几种。粘合剂通常为氧化铝或氧化硅。加氢组分为ⅵ族、ⅶ族、vib族或

ⅷ

族金属、金属氧化物或金属硫化物,更优选为铁、铬、钼、钨、钴、镍、或其硫化物或氧化物中的一种或几种。以加氢裂化催化剂的重量为基准,加氢组分含量通常为5~40wt%,裂化组分含量为1%~20wt%,优选为5%~10wt%。

23.本发明方法中,步骤(2)中所述精制-裂化反应区操作条件如下:反应压力5.0~35.0mpa,优选6.0~19.0mpa;平均反应温度为200℃~480℃,优选270℃~450℃;体积空速为0.1~15.0h-1

,优选0.2~3.0h-1

;氢油体积比为100:1~2500:1,优选400:1~2000:1。

24.本发明方法中,步骤(3)中所述第一加氢裂化反应流出物中,》350℃馏分的质量收率为65%~85%,优选70%~80%。

25.本发明方法中,步骤(3)中所述第一加氢裂化反应区装填的加氢裂化催化剂通常包括裂化组分、加氢组分和粘合剂。如可以是包括现有技术在内任何适用的加氢裂化催化剂。裂化组分通常包括无定形硅铝和/或分子筛,常用分子筛如y型或usy型分子筛。粘合剂通常为氧化铝或氧化硅。加氢组分为ⅵ族、ⅶ族或

ⅷ

族金属、金属氧化物或金属硫化物,更优选为铁、铬、钼、钨、钴、镍、或其硫化物或氧化物中的一种或几种。以催化剂的重量为基准,加氢组分含量通常为5~40wt%。具体可以选择现有的加氢裂化催化剂,也可以根据需要

制备特定的加氢裂化催化剂。商业加氢裂化催化剂主要有:uop公司的hc-12、hc-14、hc-24、hc-39等和fripp研制开发的3905、3955、fc-12、fc-16、fc-24、fc-32、3971、3976、fc-26、fc-28等,以及chevron公司研制开发的icr126、icr210等。

26.本发明方法中,步骤(3)中所述第一加氢裂化反应区操作条件如下:反应压力5.0~35.0mpa,优选6.0~19.0mpa;平均反应温度为200℃~480℃,优选270℃~450℃;体积空速为0.1~15.0h-1

,优选0.2~3.0h-1

;氢油体积比为100:1~2500:1,优选400:1~2000:1。

27.本发明方法中,步骤(4)中控制所述加氢尾油的初馏点为140℃~420℃,优选170℃~385℃。

28.本发明方法中,步骤(5)中所述第二加氢裂化反应区沿物流方向依次装填加氢精制催化剂和加氢裂化催化剂,加氢精制催化剂与加氢裂化催化剂的装填体积比为5:95~30:70,优选10:90~20:80。

29.本发明方法中,步骤(5)中所述第二加氢裂化反应区装填的加氢裂化催化剂以vib和/或viii族金属为活性金属组分,以重量计,催化剂中含有y分子筛10%~50 wt%,优选为20%~40wt%;第一加氢裂化反应区装填的加氢裂化催化剂y分子筛质量含量较第二加氢裂化反应区装填的加氢裂化催化剂中的y分子筛含量高10%~30wt%。

30.本发明方法中,步骤(5)中所述加氢尾油循环至精制-裂化反应区的量占加氢尾油总量的1%~10%,优选3%~5%。

31.同现有技术相比,本发明一种两段加氢裂化方法,具有如下优点:(1)在加氢精制反应区中,大部分分子结构简单的氮化物都在反应区中上部进行脱除,而少量大分子氮化物在反应区底部进行脱除,如果原来中掺入如沸腾床渣油加氢蜡油或脱沥青油等稠环芳烃含量较高的二次加工蜡油,将极大增加加氢精制反应的脱氮难度,特别是一些大分子杂环氮化物难以进入催化剂孔道进行反应。在加氢精制反应区中增加加氢裂化催化剂,氮化物会吸附在裂化剂酸性中心表面并反应,将原料中微量的难脱除氮化物有效脱除。

32.(2)合理控制第一加氢裂化反应区的转换深度,可以有效提高目的产品收率。第一加氢裂化反应区转化深度较低,大量的未转化油至第二加氢裂化反应区进行反应,造成反应温度的升高,由于反应系统中没有氨分压的影响,过高的反应温度会造成大量二次裂解反应的发生,使轻烃收率明显增加,降低目的产品收率;而第一加氢裂化反应区转化深度较高,同时受氨分压的影响,反应温度过高,降低目的产品收率的同时还会加速催化剂积碳失活速率。

33.(3)第一加氢裂化反应区和第二加氢裂化反应区采用不同裂化活性的加氢裂化催化剂进行合理匹配,在氨分压较高的第一加氢裂化反应区采用分子筛含量较高的催化剂,在无氨分压影响的第二加氢裂化反应区采用分子筛含量较低的催化剂,可以有效提高目的产品收率。

34.(4)反应系统中未转化的加氢尾油始终在第二加氢裂化反应区中循环裂化,由于加氢裂化催化剂加氢饱和能力的不足,会造成稠环芳烃的富集堵塞催化剂孔道造成催化剂失活,将加氢尾油部分循环至精制-裂化反应区的同时,在第二加氢裂化反应区上装填少量加氢精制催化剂,在保证装置总进料不变的情况下,保证装置长周期稳定运行。

附图说明

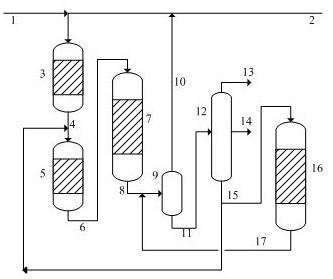

35.图1是本发明工艺方法的一种原则流程示意图。

36.图1中,原料1与氢气2混合进入加氢精制反应区3,加氢精制反应流出物4与部分加氢裂化尾油15混合进入精制-裂化过渡反应区5,精制-裂化过渡反应流出物6进入到第一加氢裂化反应区7,第一加氢裂化反应流出物8进入到高压分离器9分离得到的气相10作为补充氢循环使用,液相11进入到分馏塔12分离得到轻石脑油13、重石脑油14和尾油15,部分尾油15进入到第二加氢裂化反应区16,第二加氢裂化反应流出物17进入到高压分离器9循环裂解。

具体实施方式

37.下面通过实施例来进一步说明本发明的作用和效果,但以下实施例不构成对本发明方法的限制,本技术中如无特殊说明%均为质量百分比。

38.本发明实施例及比较例中加氢精制反应区采用的保护剂为fdm-21,加氢精制催化剂为ff-34,精制-裂化过渡反应区采用的催化剂为ff-46精制催化剂和fc-14裂化催化剂,第一加氢裂化反应区采用的加氢裂化催化剂为fc-52,第二加氢裂化反应区采用的加氢裂化催化剂为fc-76,所述催化剂的生产厂家均为中国石化催化剂有限公司。

39.表1原料油主要性质表2 催化剂主要物化性质

实施例1加氢精制反应区装填fdm-21保护剂和ff-34加氢精制催化剂,精制-裂化反应区装填ff-46加氢精制催化剂和fc-14加氢裂化催化剂,第一加氢裂化反应区装填fc-52加氢裂化催化剂,第二加氢裂化反应区装填ff-46加氢精制催化剂和fc-76加氢裂化催化剂。

40.实施例2加氢精制反应区装填fdm-21保护剂和ff-34加氢精制催化剂,精制-裂化反应区装填ff-46加氢精制催化剂和fc-14加氢裂化催化剂,第一加氢裂化反应区装填fc-52加氢裂化催化剂,第二加氢裂化反应区装填ff-46加氢精制催化剂和fc-76加氢裂化催化剂。

41.实施例3加氢精制反应区装填fdm-21保护剂和ff-34加氢精制催化剂,精制-裂化反应区装填ff-46加氢精制催化剂和fc-14加氢裂化催化剂,第一加氢裂化反应区装填fc-52加氢裂化催化剂,第二加氢裂化反应区装填ff-46加氢精制催化剂和fc-76加氢裂化催化剂。

42.实施例4加氢精制反应区装填fdm-21保护剂和ff-34加氢精制催化剂,精制-裂化反应区装填ff-46加氢精制催化剂和fc-14加氢裂化催化剂,第一加氢裂化反应区装填fc-52加氢裂化催化剂,第二加氢裂化反应区装填ff-46加氢精制催化剂和fc-76加氢裂化催化剂。

43.实施例5加氢精制反应区装填fdm-21保护剂和ff-34加氢精制催化剂,精制-裂化反应区装填ff-46加氢精制催化剂和fc-14加氢裂化催化剂,第一加氢裂化反应区装填fc-52加氢裂化催化剂,第二加氢裂化反应区装填ff-46加氢精制催化剂和fc-76加氢裂化催化剂。

44.表3 实施例工艺条件和试验结果

比较例1加氢精制反应区全部装填ff-34加氢精制催化剂,没有精制-裂化反应区,第一加氢裂化反应区装填fc-52加氢裂化催化剂,第二加氢裂化反应区装填fc-76加氢裂化催化剂。

45.比较例2加氢精制反应区全部装填ff-46加氢精制催化剂,没有精制-裂化反应区,第一加氢裂化反应区装填fc-52加氢裂化催化剂,第二加氢裂化反应区装填fc-76加氢裂化催化剂。

46.比较例3加氢精制反应区装填ff-34加氢精制催化剂,精制裂化过渡反应区装填ff-46加氢精制催化剂,第一加氢裂化反应区装填fc-52加氢裂化催化剂,第二加氢裂化反应区装填fc-76加氢裂化催化剂。

47.比较例4加氢精制反应区装填fdm-21保护剂和ff-34加氢精制催化剂,精制-裂化反应区装填ff-46加氢精制催化剂和fc-14加氢裂化催化剂,第一加氢裂化反应区装填fc-52加氢裂化催化剂,第二加氢裂化反应区装填ff-46加氢精制催化剂和fc-76加氢裂化催化剂。

48.比较例5加氢精制反应区装填fdm-21保护剂和ff-34加氢精制催化剂,精制-裂化反应区装填ff-46加氢精制催化剂和fc-14加氢裂化催化剂,第一加氢裂化反应区装填fc-52加氢裂化催化剂,第二加氢裂化反应区装填ff-46加氢精制催化剂和fc-76加氢裂化催化剂。

49.表3 比较例工艺条件和试验结果由实施例可以看出,劣质原料采用本发明方法,可以实现多产优质化工原料的目的。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1