一种煤制合成气甲烷化的工艺的制作方法

本发明属于一种煤制合成气甲烷化的工艺,具体涉及一种主要由浆态床反应器、绝热固定床反应器、等温固定床反应器三级串联以及副产高压蒸汽的甲烷化工艺。

背景技术:

1、近年来,天然气的消费比例日益提升,其供需缺口进一步增大,“富煤、贫油、少气”的能源结构与清洁环保之间的矛盾日益加剧。据发改委及海关总署公布:2021年末中国天然气表观消费量3726亿立方米,同比增长12.7%;天然气产量2051亿立方米,同比增长7.72%;天然气进口量将达到1699亿立方米,同比增长19.9%。这从客观上加大了我国对开发非常规天然气和合成天然气(sng)的需求。目前,我国煤制sng技术应用最多的仍是lurgi、topsøe 和davy等传统的甲烷化技术,采用多级绝热固定床反应器串联加气体循环工艺,该工艺反应器移热速率慢、需要添加循环压缩机,工艺流程长、设备多。

2、此外,国家“煤炭清洁高效利用和新型节能技术”报告的煤炭清洁转化部分中也明确指出,需要开发短流程、低能耗合成气(或热解气)甲烷化新技术,包括甲烷合成催化剂、新工艺、新型甲烷化反应器及新工艺全流程优化技术系统集成。因此,未来sng技术发展趋势将向短流程、低能耗,以及配套的高效催化剂的研发和全流程系统优化集成的方向发展。

3、中国专利cn104212507a中公开了一种浆态床与固定床结合的甲烷化方法,该工艺是将原料气分为两股,其中一股85%的原料气需要与水蒸气混合后进入两台并联的浆态床反应器中进行反应,而后两台浆态床反应器出口气经换热、气液分离将水分离掉后再与另外一股15%的原料气混合进入两台串联的绝热固定床反应器中进行甲烷化反应,在合成气组成为h2:64.00,ch4:14.30,co:20.10,co2:0.90,n2:0.50,h2o:0.30条件下反应co总转化率99%,产品气中ch4体积含量 95%,达不到天然气管输标准(大于96%)。

4、中国专利cn102690157a中公开了一种合成气合成甲烷的工艺,该工艺是将合成气首先进入浆态床反应器进行甲烷化反应,在浆态床反应器中,大部分的合成气转化为甲烷,同时未转化的co、h2与反应生成的少量低碳烃类、少量含氧化合物以及水汽变换反应生成的co2等组成的出口气体再进入绝热固定床甲烷化反应器中进行甲烷化反应,固定床出口气体经冷凝分离后得到产品气体,co转化率97.6%,产品气组成(mol%)为:co:2.87,h2:1.02,co2:1.85,ch4:94.26。

5、上述两篇专利虽都先采用传质传热效果好的浆态床作为主反应器,但之后的精制段却都采用一台或两台绝热固定床反应器串联进行甲烷化反应,由于甲烷化反应是一个强放热反应,一般绝热固定床中的反应温度都会达到500~680℃,而低温有利于甲烷化反应的进行,这就导致了两种工艺都无法得到符合天然气管输要求的ch4。

6、中国专利cn109837125a公开了一种代用天然气的制备方法和制备装置,该工艺与传统的甲烷化工艺流程相似,先将两台串并联的绝热固定床反应器作为主反应器,原料合成气分为两股,一股先进入两台串并联的第一级绝热固定床反应器中进行甲烷化反应,第一级绝热固定床反应器的出口气再经换热器降温后与另外一股原料气混合,进而稀释进入第二级绝热固定床反应器的原料气,在第二级绝热固定床反应器进行甲烷化反应后,其出口气再经换热降温进入两台并联的浆态床反应器中进行甲烷化反应,最终得到ch4含量为94%以上、另外还含有3%左右的co2产品气。此专利工艺与前两篇相比,虽在甲烷化工艺精制段选用了有利于甲烷化反应的低温浆态床反应器,但因为cox在三相的浆态床反应器中会生成低碳烃类物质以及发生水汽变换副反应,从而也会影响到产品气中ch4的收率;另外,该专利工艺技术由于主反应器采用的是绝热固定床反应器,且无循环气体来降低合成气入口浓度,因此也限制了煤制合成气的利用,在进系统前需要提前调节好氢碳比,降低cox浓度,否则绝热固定床反应器很难移热,会导致系统飞温、催化剂烧结。

技术实现思路

1、本发明的目的:提供一种煤制合成气甲烷化的工艺,该工艺cox转化率高,ch4选择性好,产品气中ch4含量均在98%以上满足天然气管输要求。

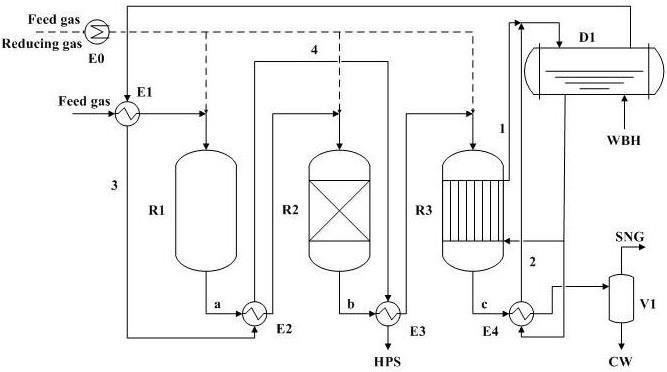

2、本发明的主要技术方案:煤制合成气甲烷化的工艺,其特征在于合成气通过三级甲烷合成反应器制得sng;所述第一级甲烷合成反应器r1为浆态床反应器,第二级甲烷合成反应器r2为绝热固定床反应器,第三级甲烷合成反应器r3为等温固定床反应器,其采用列管水冷的方式进行移热。

3、进一步地,所述煤制合成气甲烷化的工艺包括如下步骤:经换热器e1预热后的合成气进入第一级甲烷合成反应器r1反应,第一出口气a与第三换热蒸汽3在换热器e2处进行汽气换热后进入第二级甲烷合成反应器r2反应,第二出口气b与第四换热蒸汽4在换热器e3处进行汽气换热后进入第三级甲烷合成反应器r3反应,第三出口气c经换热器e4降温、气液分离器v1脱水得到sng;其中,所述第一出口气a为第一级甲烷合成反应器出口气,所述第二出口气b为第二级甲烷合成反应器出口气,所述第三出口气c为第三级甲烷合成反应器出口气。

4、所述的合成气以干气计算的体积空速为7000~30000h-1。

5、所述第一级甲烷合成反应器r1为浆态床反应器,其采用液态石蜡作为溶剂,反应温度280~340℃,反应压力2.0~3.0mpa。

6、所述第二级甲烷合成反应器r2为绝热固定床反应器,反应温度为260~550℃,反应压力为2.0~3.0mpa。

7、所述第三级甲烷合成反应器r3为等温固定床反应器,其采用列管水冷的方式进行移热,反应温度为280~400℃,反应压力为2.0~3.0mpa。

8、所述换热系统为锅炉水分为两部分,一部分由下至上进入等温反应器列管中对反应进行移热,生成第一换热蒸汽1进入汽包d1,另一部分进入换热器e4壳程与第三出口气c进行换热,生成第二换热蒸汽2进入汽包d1;汽包d1中的蒸汽进入换热器e1壳程对合成气进行预热,生成第三换热蒸汽3,第三换热蒸汽3与第一出口气a在换热器e2处进行换热,生成第四换热蒸汽4,第四换热蒸汽4与第二出口气b在换热器e3处进行换热,生成高品位蒸汽hps。

9、所述初期投料方式为:2~10%的合成气在最初投料时采用电加热器e0进行预热后进入第三级甲烷合成反应器r3中进行反应,第三级甲烷合成反应器r3列管中水冷移热生成第一换热蒸汽1,第三出口气与换热器e4壳程锅炉水进行换热,生成第二换热蒸汽2后与第一换热蒸汽1合并进入汽包d1,自产蒸汽建立换热系统。

10、所述的换热器e1、e2、e3为汽气换热器,换热器e4为水气换热器。

11、所述用于第一级甲烷合成反应器r1和第三级甲烷合成反应器r3中的催化剂是以铜、镍双金属为活性组分,氧化铝为主要载体;第二级甲烷合成反应器r2中催化剂是以镍为活性组分,镁铝钙复合氧化物为主要载体。

12、所述用于第一级甲烷合成反应器r1和第三级甲烷合成反应器r3中催化剂的活性组分铜、镍双金属活性组分分别采用沉淀法、雾化喷洒法与氧化铝载体进行结合,氧化铝以γ-al2o3或δ-al2o3或α-al2o3中的一种或者几种形态存在,其中用于第一级甲烷合成反应器r1的催化剂粒度为100~120目,用于第三级甲烷合成反应器r3的催化剂粒度为φ3х3。

13、所述用于第二级甲烷合成反应器r2中催化剂的活性组分镍采用浸渍法与镁铝钙载体进行结合,镁铝钙尖晶石载体以mgal2o4、caal2o4、mgo、γ-al2o3、cao中的一种或者几种形态存在,催化剂粒度为φ5х5。

14、本发明的主要特点:

15、1)利用浆态床反应器换热效率高、床层温度均匀、适合于强放热反应的特点,使强放热的甲烷化反应绝大部分在浆态床反应器中进行,减少了为避免反应过热现象而设置的多级串联固定床反应器,减少了设备投资;

16、2)利用绝热固定床反应器一方面将在浆态床中未反应完的合成气进一步进行甲烷化反应,另一方面利用绝热固定床反应移热速率慢的特点,将合成气在浆态床中反应生成的低碳烃类利用甲烷化反应放出的热量进行高温裂解后再参与甲烷化反应;

17、3)第三级等温固定床反应器的精制克服了合成气在高温绝热固定床反应器中反应,高温不利于甲烷化反应的弊端,使经过两级甲烷化反应后未反应掉的cox进一步反应,得到产品气中ch4含量98%以上的符合天然气管输要求的sng;

18、4)等温固定床反应器采用列管水冷式移热系统,其产生的蒸汽经过汽包后再与浆态床入口气、浆态床出口气、绝热固定床出口气进行换热,副产出高品质蒸汽;同时,浆态床在稳定运行期间,入口气温度可以利用蒸汽换热达到,投料后停止电加热为合成气预热,依靠工艺自身产生的蒸汽对合成气进行预热,节能效果明显。

19、本发明的煤制合成气甲烷化工艺与传统固定床甲烷化工艺相比,具有工艺流程短、设备少、无需循环压缩机或补氢对合成气进行稀释等特点;同时,能利用自身反应热作为加热热源,且副产高品位蒸汽,在能耗利用方面具有良好的经济性;总co转化率达到100%,产品气中ch4含量在98%以上,满足天然气管输要求。

- 还没有人留言评论。精彩留言会获得点赞!