一种生物质热裂解反应系统及方法与流程

1.本发明属于可再生能源利用技术领域,具体涉及一种生物质热裂解反应系统及方法。

背景技术:

2.能源是现代社会赖以生存和发展的基础,能源的供给能力关系着国民经济的可持续性发展,是国家战略安全保障的基础之一。随着我国经济和社会的快速发展,石油资源的消耗也在快速增长,石油对外依存度越来越高。与此同时,大量使用化石燃料所造成的温室效应和环境污染也变得越来越严重,寻求清洁的可再生能源变得愈加重要。生物质热裂解是有效利用生物质能的方式之一,其产品生物质油是一种能够替代化石能源的材料。生物质油是一种水分和复杂含氧有机物的混合物,并含有少量的固体颗粒杂质,其中检测出的有机物种类已经超过300种,大量的氧含量(40%~50%)是生物质油和化石燃油在化学组成和物理特性上完全不同的主要原因,目前生物质油的燃料性质可以简单表述为:水分含量高(25%~30%)、粘度大(20~100cp,40℃)、热值低(16~18mj/kg)和安定性差(长时间保存或受热超过80℃后容易变性)。

3.生物质油作为一种液体燃料,可以作为燃油直接用于锅炉等燃烧设备,也可经过催化加氢等改良处理替代柴油和汽油用于内燃机,还可以提取特殊的或有高附加值的化学品。因此,推广和应用生物质热解液化制取液体燃料的技术,对于弥补我国石油资源不足、提高国家能源战略安全、保障国民经济可持续发展和保护生态环境等均具有重要意义,其经济效益也将随着燃油市场价格的上升而越来越显著,该项技术具有广阔的市场空间。

4.另外,生物质热解制取液体燃料也是近年来世界上,特别是美国和欧盟国家,蓬勃发展的一个新兴的高科技产业。西班牙union fenosa电力公司于1993年建立的生物质喂入率为200kg/h的热裂解示范厂以及荷兰twente大学的生物质技术集团(btg)于2000年研制出的喂入率为200kg/h的改进型旋转锥反应器热解液化工艺,都是生物质热解液化工艺系统的典型代表。国内的如公开号为cn107267174a提供了一种生物质热解制油工艺,其通过将烘干设备分成后烘干区和存放区且通过对其温度的控制,从而使得生物质原料内的水蒸气能够被充分彻底地蒸发出,确保了热解的效果;通过将生物质原料一次通过以及热解反应器和二级热解反应器的结构设置,可使得生物质原料热解充分,充分利用了热载体的热量且避免了能源的浪费。其缺点是设备结构较复杂,生物质反应后的炭粉没有充分利用,降低了生物质的能量利用效率。

技术实现要素:

5.本发明的目的是提供一种生物质热裂解反应系统及方法,用于解决现有技术中存在的上述问题。

6.为了实现上述目的,一方面,本发明采用以下技术方案:一种生物质热裂解反应系统,包括进料装置、裂解反应装置、气固分离装置和冷凝装置,所述裂解反应装置包括干燥

室、反应器和燃烧室,所述进料装置、反应器和气固分离装置依次连通,进料装置伸入干燥室内,干燥室用于对进料装置中的生物质进行干燥处理,燃烧室用于为反应器提供热量;所述气固分离装置的气体出口端与冷凝装置连通,气固分离装置的固体出口端与燃烧室连通,燃烧室的尾气出口端与干燥室连通。

7.作为上述技术方案的一种可选设计结构,所述裂解反应装置还包括热载体进料器和热载体分离器,所述热载体进料器和热载体分离器均与反应器连通,所述热载体分离器的一个出口端与热载体进料器之间连接有热载体回收管,热载体分离器的另一个出口端与气固分离装置连通。

8.作为上述技术方案的一种可选设计结构,所述热载体包括半焦微球、氧化铝微球、铝酸钙多孔微球、镁铝尖晶石多孔微球、硅酸铝多孔微球、硅酸钙多孔微球和硅酸镁多孔微球中的至少一种。

9.作为上述技术方案的一种可选设计结构,所述冷凝装置包括喷淋冷凝器,所述喷淋冷凝器与气固分离装置的气体出口端之间连接有输气管,喷淋冷凝器中的冷凝介质为生物质油,喷淋冷凝器配设有循环装置,所述循环装置用于对喷淋冷凝器中的冷凝介质进行循环。

10.作为上述技术方案的一种可选设计结构,所述循环装置包括循环管道,所述循环管道的两端均与喷淋冷凝器连通,循环管道上设有循环泵和换热器。

11.作为上述技术方案的一种可选设计结构,所述喷淋冷凝器设有排气端和排液端,所述排气端与燃烧室连通,热解气体中不可冷凝的气体通过排气端输送至燃烧室,热解气体冷凝后的生物质油通过排液端输送至燃油设备或贮存在油罐中。

12.作为上述技术方案的一种可选设计结构,所述输气管的外侧设有保温管,所述保温管与燃烧室的尾气出口端连通。

13.作为上述技术方案的一种可选设计结构,所述进料装置包括一级螺旋进料器和二级螺旋进料器,所述一级螺旋进料器、二级螺旋进料器和反应器依次连通,一级螺旋进料器和二级螺旋进料器均设置有螺旋进料调速器。

14.作为上述技术方案的一种可选设计结构,所述燃烧室的残渣出口端连接有肥料造粒机。

15.作为上述技术方案的一种可选设计结构,所述反应器的温度为500℃-550℃。

16.作为上述技术方案的一种可选设计结构,所述气固分离装置为惯性分离器、卧式旋风分离器和立式旋风分离器中一种或多种的组合。

17.另一方面,本发明采用以下技术方案:一种生物质热裂解反应方法,应用于上述的生物质热裂解反应系统中,所述方法包括以下步骤:

18.将破碎处理过的生物质装填到进料装置中;

19.将燃烧室产生的高温尾气输送至干燥室中以对进料装置内生物质进行快速干燥;

20.将干燥后的生物质通过进料装置输送至反应器中,使生物质在反应器中发生热裂解;

21.将反应器得到的热裂解产物输送至气固分离装置中,以获得热解气体和热解固体;

22.将热解固体输送至燃烧室中进行燃烧,热解固体燃烧后的残渣输送至肥料造粒机

中制成肥料产品;将热解气体输送至冷凝装置中,热解气体中不可冷凝的气体输送至燃烧室中进行燃烧,热解气体冷凝后的生物质油输送至燃油设备或贮存在油罐中。

23.本发明的有益效果为:

24.本发明提供了一种生物质热裂解反应系统及方法,生物质在反应器中发生热裂解,热裂解的产物通过气固分离装置的分离后得到热解气体和热解固体,热解固体可输送至燃烧室作为燃料,热解固体燃烧后的残渣输送至肥料造粒机中制成肥料产品。热解气体输送至冷凝装置中,热解气体中不可冷凝的气体输送至燃烧室中进行燃烧,热解气体冷凝后的生物质油输送至燃油设备或贮存在油罐中。本发明将热解固体输送至燃烧室燃烧产生大量的热能,这些热能被巧妙地设计成燃烧室的燃料,可大大减少该生物质热裂解反应的能耗,使得生物质的能量被充分利用。与现有技术相比,本发明具有工艺简单,充分体现了节能环保,而且投资成本低,能耗低,运行安全稳定等优点。

附图说明

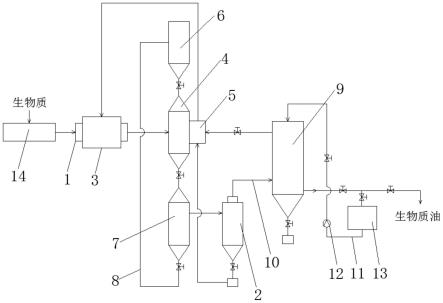

25.图1是本发明一种实施方式的结构示意图。

26.图中:1-进料装置;2-气固分离装置;3-干燥室;4-反应器;5-燃烧室;6-热载体进料器;7-热载体分离器;8-热载体回收管;9-喷淋冷凝器;10-输气管;11-循环管道;12-循环泵;13-换热器;14-破碎装置。

具体实施方式

27.实施例

28.如图1所示,本实施例提供了一种生物质热裂解反应系统,其主要是利用农林废弃物如秸秆制得清洁燃料,其能够弥补石油资源的不足,提高国家能源战略安全,保障国民经济可持续发展,保护生态环境。

29.目前,农林废弃物中秸秆的处理方法有以下几种:(1)将秸秆粉碎埋在土壤里;(2)作为牲畜饲料;(3)沤肥,生产绿色肥料;(4)秸秆发电。这些处理方法都具有局限性,不能可持续、大规模商业化解决秸秆综合利用问题。这是因为:(1)粉碎掩埋,秸秆中的农业害虫被埋在土壤里,没有进行杀灭,并能够得到很好的繁殖,直接威胁来年农业生产。掩埋太深,增加秸秆处理成本;掩埋太浅,严重影响庄稼根系的生长;(2)作为牲畜饲料,牲畜的生长发育也需要各种营养元素,只喂养秸秆,不添加豆饼、粮食等富含蛋白质的食物,牲畜不爱吃也不爱生长,要想通过饲养牲畜的方法消耗掉如此大规模的秸秆,需要消耗大量的粮食,消耗粮食同时,秸秆数量成倍增加,因此作为牲畜饲料也是不可持续的;(3)沤制农家肥,与作为牲畜饲料一样,发酵的细菌的生长也需要各种营养与环境,细菌生长的食物需要一定的碳氮比,否则纤维(碳)是不能利用的;(4)秸秆发电涉及到秸秆的收集、分选、运输、储存、防腐等诸多问题,收购成本会急剧上升。

30.利用热裂解技术将秸秆转化为生物质油和生物炭,可有效解决上述秸秆处理方法中局限性的问题。生物质油作为一种清洁燃油,可以作为燃油直接用于锅炉等燃烧设备,也可经过催化加氢等改良处理替代柴油和汽油用于内燃机,还可以提取特殊的或有高附加值的化学品。生物炭是一种有机碳含量高、多孔性、碱性、吸附能力强、多用途的材料,其有着较大的孔隙度和比表面积,吸附力、抗氧化力和抗生物分解能力较强,可有效改善土壤结构

和理化性质、增加土壤碳含量,生物炭作为肥料产品施入土壤能够提高土壤有机碳含量,改善土壤保水、保肥性能,减少养分损失,有益于土壤微生物栖息和活动,是良好的土壤改良剂。生物炭延缓肥料在土壤中的养分释放,降低养分损失,提高肥料养分利用率,生物炭是肥料的增效载体。生物炭在土壤中极为稳定,可长期将碳固定于土壤,是固碳的潜力载体。

31.本发明的生物质热裂解反应系统包括进料装置1、裂解反应装置、气固分离装置2和冷凝装置,进料装置1用于将生物质输送至裂解反应装置,生物质在裂解反应装置中发生热裂解,得到的产物通过气固分离装置2的分离作用后可得到热解气体和热解固体,热解固体主要为炭粉,炭粉可输送至裂解反应装置作为裂解反应装置的燃料,炭粉燃烧后的残渣可制成含炭的肥料产品。热解气体通过冷凝装置冷却后可得到生物质油,生物质油可输送至燃油设备或贮存在油罐中,热解气体中不可冷凝的气体可输送至燃烧室5中作为燃料。本发明利用生物质热解的产物对生物质进行热解,可减少外部能源需求,降低运营成本。

32.具体地,所述裂解反应装置包括干燥室3、反应器4和燃烧室5,所述进料装置1、反应器4和气固分离装置2依次连通,进料装置1伸入干燥室3内,干燥室3用于对进料装置1中的生物质进行干燥处理,燃烧室5用于为反应器4提供热量;所述气固分离装置2的气体出口端与冷凝装置连通,气固分离装置2的固体出口端与燃烧室5连通,燃烧室5的尾气出口端与干燥室3连通,所述燃烧室5的残渣出口端连接有肥料造粒机。

33.将秸秆经过破碎装置14破碎处理后(径粒3

㎜

左右)装填到进料装置1中,进料装置1将秸秆向反应器4输送,秸秆在输送过程中,燃烧室5产生的高温尾气进入干燥室3中对秸秆快速干燥,干燥后的秸秆进入反应器4中发生热裂解,热裂解时反应器4的温度为500℃-550℃,优选为525℃,生物质在2-5秒内迅速进行热裂解。热裂解的产物通过气固分离装置2的分离后得到热解气体和热解固体,热解固体可输送至燃烧室5作为燃料,热解固体燃烧后的残渣输送至肥料造粒机中制成肥料产品。本发明将热解固体输送至燃烧室5燃烧产生大量的热能,这些热能被巧妙地设计成燃烧室5的燃料,可大大减少该生物质热裂解反应的能耗,使得生物质的能量被充分利用。与现有技术相比,本发明具有工艺简单,充分体现了节能环保,而且投资成本低,能耗低,运行安全稳定等优点。

34.具体地,所述进料装置1包括一级螺旋进料器和二级螺旋进料器,所述一级螺旋进料器、二级螺旋进料器和反应器4依次连通,一级螺旋进料器和二级螺旋进料器均设置有螺旋进料调速器。一级螺旋进料器的入口端具有进料斗,方便装填破碎处理过的秸秆,一级螺旋进料器的出口端与二级螺旋进料器的入口端连接,二级螺旋进料器的出口端与反应器4连接。两级螺旋进料器是解决秸秆高效输送的一个非常有效的方法:一级螺旋进料器主要控制秸秆送料速率,二级螺旋进料器主要将秸秆迅速送入反应器4,防止木质纤维受热软化堵塞进料通道。

35.在本实施例中,所述裂解反应装置还包括热载体进料器6和热载体分离器7,所述热载体进料器6和热载体分离器7均与反应器4连通,所述热载体分离器7的一个出口端与热载体进料器6之间连接有热载体回收管8,热载体分离器7的另一个出口端与气固分离装置2连通。热载体进料器6用于向反应器4提供热载体,使秸秆能够快速升温,加快热裂解速度。所述热载体包括半焦微球、氧化铝微球、铝酸钙多孔微球、镁铝尖晶石多孔微球、硅酸铝多孔微球、硅酸钙多孔微球和硅酸镁多孔微球中的至少一种。

36.热裂解完成后,热载体和热解产物一起进入热载体分离器7中,热载体分离器7将

热载体和热解产物分离出来,热载体通过热载体回收管8返回至热载体进料器6中,实现热载体的重复使用。热解产物进入气固分离装置2中,便于分离出热解气体和热解固体。

37.其中,所述气固分离装置2为惯性分离器、卧式旋风分离器和立式旋风分离器中一种或多种的组合。在本实施例中,气固分离装置2具有两级旋风分离器,两级旋风分离器为两个卧式旋风分离器、两个立式旋风分离器或者一个卧式旋风分离器和一个立式旋风分离器的组合。气固分离装置2分离后的热解固体输送至燃烧室5中作为燃料燃烧,热解固体燃烧后的残渣输送至肥料造粒机中制成肥料产品,气固分离装置2分离后的热解气体输送至冷凝装置中。

38.所述冷凝装置包括喷淋冷凝器9,所述喷淋冷凝器9与气固分离装置2的气体出口端之间连接有输气管10,喷淋冷凝器9中的冷凝介质为生物质油,喷淋冷凝器9配设有循环装置,所述循环装置用于对喷淋冷凝器9中的冷凝介质进行循环。所述循环装置包括循环管道11,所述循环管道11的两端均与喷淋冷凝器9连通,循环管道11上设有循环泵12和换热器13,换热器13通过冷却水对冷凝介质进行冷却。所述喷淋冷凝器9设有排气端和排液端,所述排气端与燃烧室5连通,喷淋冷凝器9中不可冷凝的气体通过排气端输送至燃烧室5,喷淋冷凝器9中生物质油通过排液端输送至燃油设备。

39.喷淋冷凝器9喷出大量的生物质油喷雾直接与热解气体接触而将其中的可冷凝部分完全冷却下来,热解气体冷凝后形成生物质油与喷淋冷凝器9的生物质油混合在一起,并参与循环管道11的循环,实现热解气体的循环冷凝。热解气体中不可冷凝的气体直接输送至燃烧室5中作为燃料燃烧,减少燃烧室5的能源消耗。随着热解气体的持续冷凝,喷淋冷凝器9中的生物质油越来越多,可通过排液端将多余的生物质油输送至燃油设备使用或贮存在油罐中。

40.在本实施例中,所述输气管10的外侧设有保温管,所述保温管与燃烧室5的尾气出口端连通。燃烧室5产生的高温尾气可输送至保温管中,对输气管10中的热解气体进行保温,避免热解气体在输气管10中冷凝。

41.本实施例还提供了一种生物质热裂解反应方法,其应用于上述的生物质热裂解反应系统中,所述方法包括以下步骤:

42.s1,将破碎处理过的生物质装填到进料装置1中;

43.s2,将燃烧室5产生的高温尾气输送至干燥室3中以对进料装置1内生物质进行快速干燥;

44.s3,将干燥后的生物质通过进料装置1输送至反应器4中,使生物质在反应器4中发生热裂解;

45.s4,将反应器4得到的热裂解产物输送至气固分离装置2中,以获得热解气体和热解固体;

46.s5,将热解固体输送至燃烧室5中进行燃烧,热解固体燃烧后的残渣输送至肥料造粒机中制成肥料产品;将热解气体输送至冷凝装置中,热解气体中不可冷凝的气体输送至燃烧室5中进行燃烧,热解气体冷凝后的生物质油输送至燃油设备或贮存在油罐中。

47.本发明选用的是热裂解液化成套设备,它的设计中充分体现了节能环保,使项目建成后不因处理农林废弃物而产生出其它污染物,其具有以下优点:

48.(1)系统不外排废水,系统在运行过程中只有换热器13中用到了水,此处的水是冷

却循环水,不会外排废水。

49.(2)系统不外排废气,系统在运行时,所排出的气体主要来自于两个地方:一是热解气体中不可冷凝的气体,一是炭粉燃烧时产生的高温尾气。这两处气体均被有效利用。热解气体中不可冷凝的气体输送至燃烧室5中进行燃烧处理,炭粉燃烧时产生的高温尾气可输送至干燥室3中以对进料装置1内生物质进行快速干燥,高温尾气也可以输送至保温管中,对输气管10中的热解气体进行保温处理。因此,以上两种气体并不是废气,而是设备运行中必不可少的一份子,在整个系统运行过程中均被充分利用,不会外排导致环境污染。

50.(3)系统不产生废渣,系统产生废渣的地方在炭粉燃烧阶段,炭粉燃烧后产生的废渣经肥料造粒机加工后,作为肥料产品出售,并不丢弃。

51.(4)系统充分考虑了节能性能,包括将炭粉作为燃烧室5的燃料、将热解气体中不可冷凝的气体作为燃烧室5的燃料,对燃烧室5中高温尾气的热量回用。

52.由以上分析可知,本发明所用技术方案在保证产品质量的同时,又充分考虑到了节能环保,不仅能让生物质得到清洁能源和肥料产品,而且能做到不因治污(减少农林废弃物——秸秆)而增污(排放“三废”),达到了生产水平与环保水平双高的目的。

53.在本发明描述中,术语“安装”、“相连”、“连接”、“固定”等应做广义理解,可以是固定连接,可拆卸连接,或成一体;可以是机械连接或电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系,对本领域技术人员而言,可以理解上述术语在本发明中的具体含义。此外,实施例描述的具体特征、结构等包含于至少一种实施方式中,在不相互矛盾的情况下,本领域技术人员可以将不同实施方式的特征进行组合。本发明的保护范围并不局限于上述具体实施方式,根据本发明的基本技术构思,本领域普通技术人员无需经过创造性劳动,即可联想到的实施方式,均属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1