一种炼油厂原油电脱盐脱水工艺包的制作方法

1.本发明属于炼油厂原油电脱盐脱水的技术领域,具体涉及一种炼油厂原油电脱盐脱水工艺包。

背景技术:

2.随着石油开采进入中后期,原油劣质化、重质化日益严重,直接影响到原油炼化板块,尤其对常减压装置的影响最为明显。电脱盐系统作为整个常减压工艺流程中的首道工序,其面临的油品性质劣质化、重质化的冲击也最大。在面对原油罐区输送过来的原油含水率高,固体颗粒物高的罐底原油或者没有经过充分沉降的原油罐的原油,电脱盐系统将会受到较大的冲击,主要表现在罐内乳化增加、电流增大、排水发黑、长时间运行后导致脱后含盐和含水指标经常出现不合格,尤其是以重质油加工为主的炼油企业。因而伴随重质油加工比例增加的趋势,处理该类原油所采取的工艺将面临新的挑战。

3.目前,炼厂的常减压工艺流程主要是:原油通过管输或海运或陆运送达炼厂的原油储罐区域,原油卸料进入原油储罐,原油在原油储罐内一般会静置沉降一段时间,沉降时间的长短往往受加工量、储罐大小、储罐数量等因素的影响。正常情况下轻质原油性质较好,原油比重、粘度较小,原油含水量较低,罐内沉降所需时间短,甚至不需要在罐区沉降。而重劣质原油比重、粘度、含水率偏大,且罐内温度受限,罐内没有伴热的情况下,沉降温度一般不超过35℃,有低温加伴热的储罐,沉降温度能够达到45-50℃。即使在有伴热的情况下,罐区的沉降时间也要达到48-72小时,甚至更长时间,才能达到含水小于0.5%的指标。即使含水达标,有的原油中的固体颗粒物含量还是很高。目前原油罐区内的沉降时间往往不足,没法再很短的时间内通过罐内的自然沉降实现油水分离,从而只能将含水较高的重劣质原油直接输送至后续的电脱盐系统之中,导致电脱盐系统的运行不稳定,影响运行指标。同时罐内乳化液堆积,形成严重乳化层。该乳化层处于水层和油层之间,无法通过破乳剂和电场作用下消除时,只能通过收集排放到罐外。电脱盐装置上设置了乳化液排放管,排放管往往直接连接原油泵的入口,或者输送至污油罐。当掺练污油时,又会再次回到电脱盐装置中,形成死循环,长期以往,导致电脱盐系统的不间断的运行波动。运行指标脱后含盐、含水超标,影响常减压系统的防腐工艺,导致系统腐蚀加剧。比如常压塔顶的cl-含量超标,hcl腐蚀,闪蒸塔、常减压塔顶循环油管线腐蚀等。同时,由于原油储罐的长期使用,导致原油罐底沉积了大量的含油污泥层,且越积越高,一旦达到原油出口管线高度,就必须进行清罐。清罐所耗的时间、人力和物力巨大,且减少了原油储罐的整体数量,清罐时间段的其他罐的沉降时间将进一步缩减,沉降效果影响更大。

技术实现要素:

4.本发明属于一种炼油厂原油电脱盐脱水工艺包,包括原油储罐、车载移动静电破乳器、顽固乳化液及含油污泥处理机构、电脱盐系统、常减压塔顶循环油静电脱盐设备和渣油静电脱盐器。

5.原油储罐通过泵与车载移动静电破乳器、顽固乳化液及含油污泥处理机构和电脱盐系统相连,顽固乳化液及含油污泥处理机构包括顽固乳化液及含油污泥改性设备、污泥脱水设备和污泥出口,顽固乳化液及含油污泥处理机构的出口端与常减压塔顶循环油静电脱盐机构和渣油静电脱盐器相连,电脱盐系统的出口端与常减压塔顶循环油静电脱盐机构相连,常减压塔顶循环油静电脱盐机构包括常减压炉、常减压塔和塔顶循环油静电脱盐设备,常减压塔顶循环油静电脱盐机构的出口端与渣油静电脱盐器相连。

6.运输来的原油存入原油储罐中,原油储罐的污泥口和乳化液口通过泵与顽固乳化液及含油污泥改性设备相连将储油罐内的长期累积的底部含油污泥层和顽固乳化液的乳化层进行不定期的处理,原油储罐的循环电脱水口通过泵与车载移动静电破乳器相连通过车载移动静电破乳器可针对原油罐区内的各个原油储罐进行单一的循环脱水处理,原油储罐的出口端将符合要求或经过车载移动静电破乳器处理过的原油通过泵进入电脱盐系统中,污泥口设在原油储罐的底部,乳化液口设在原油储罐下部的侧面,循环电脱水口分别设在原油储罐上部和下部的侧面,出口端设在原油储罐侧面的中部。

7.车载移动静电破乳器为立罐,车载移动静电破乳器的罐内底部油水界位处设有水平结构电场,车载移动静电破乳器的罐内上部设有垂直结构电场,所述的水平结构电场采用变频电源或高频电源进行供电,垂直结构布置的电场采用交直流电源或智能响应控制电源进行供电;所述的车载移动静电破乳器的内部油水界位处设有乳化液收集排放管,所述的乳化液收集排放管通过泵与顽固乳化液及含油污泥改性设备相连,通过车载移动静电破乳器的循环处理工艺,代替原油储罐的沉降分离,实现快速的原油脱水、脱渣工艺,大大缩短的罐区重劣质原油的沉降分离时间,同时大大提高了脱水、脱渣效果。确保进入后续电脱盐系统的原油性质的平稳。

8.顽固乳化液及含油污泥处理机构包括顽固乳化液及含油污泥改性设备和污泥脱水设备,顽固乳化液及含油污泥处理机构为移动式撬装结构,顽固乳化液及含油污泥处理机构的为移动独立单元,顽固乳化液及含油污泥处理机构分别与原油储罐、车载移动静电破乳器、电脱盐系统、渣油静电脱盐器的乳化液收集管相连,所述的顽固乳化液及含油污泥改性设备可设计为卧式罐或方罐,顽固乳化液及含油污泥改性设备的内部设有纵向分隔,所述的纵向分隔的右侧为油水分离区,纵向分隔的左侧为原油净化区,所述的油水分离区顶部设有顽固乳化液及含油污泥的入口端;所述的原油净化区内设有油水静电分离电场,所述的油水静电分离电场机构采用水平极板结构或垂直极板结构,电源采用交直流或智能响应电源,所述的顽固乳化液及含油污泥改性设备底部设有出口端,顽固乳化液及含油污泥改性设备的出口端通过泵与污泥脱水设备相连,所述的污泥脱水设备设有出泥口和出水口,所述的出水口通过泵与塔顶循环油静电脱盐设备的注水管线和渣油静电脱盐器的注水管线相连,通过顽固乳化液及含油污泥改性设备将储存原油的储油罐内的长期累积的底部含油污泥层和顽固乳化液的乳化层进行不定期的处理,延缓了原油储罐的清罐的周期,延长了原油储罐使用周期,利用顽固乳化液及含油污泥改性设备出的清水水质作为塔顶循环油静电脱盐器、渣油静电脱盐的注水,塔顶循环油静电脱盐器的排水作为电脱盐的注水,电脱盐的排水作为电脱盐自身水冲洗的用水。

9.电脱盐系统包括一级脱盐器、二级脱盐器和三级脱盐器,所述的一级脱盐器、二级脱盐器和三级脱盐器的内部水界位处均设有乳化液收集排放管,一级脱盐器、二级脱盐器

和三级脱盐器外侧设有注水管线、排水管线和反冲洗管线,所述的乳化液收集排放管通过泵与顽固乳化液及含油污泥处理机构相连,所述的一级脱盐器、二级脱盐器和三级脱盐器的注水管线通过泵与塔顶循环油静电脱盐设备相连,所述的一级脱盐器、二级脱盐器和三级脱盐器的排水管通过泵与一级脱盐器、二级脱盐器和三级脱盐器的电反冲洗管线相连,通过在各级电脱盐系统脱盐装置中设置乳化液收集管,乳化液收集管不是直接连接到原油泵入口或污油储罐,而是直接通过管辖输送到顽固乳化液及含油污泥改性设备,通过该设备直接处理,避免顽固乳化液在系统内的恶性循环,减少了电脱盐的运行波动,利用电脱盐的乳化液口与塔顶循环油静电脱盐器的注水线进行换热,提升了注水温度,降低了污水排放温度,实现能量的充分利用,资源和能源得到了充分的利用和节约。。

10.常减压塔顶循环油静电脱盐设备包括常减压炉、常减压塔和塔顶循环油静电脱盐设备,常减压炉的入口端与电脱盐系统相连,常减压炉的出口端与常减压塔相连,常减压塔的入口端与常减压炉相连,常减压塔的下部侧面设有入口端,常减压塔的底部设有渣油出口端,常减压塔的顶部设有塔顶循环油静电脱盐设备,渣油出口端与渣油静电脱盐器相连,所述的塔顶循环油静电脱盐设备设有注水管线和排水管线,所述的塔顶循环油静电脱盐设备的注水管线与污泥脱水设备的出水口通过泵相连,所述的塔顶循环油静电脱盐设备的排水管线通过泵与一级脱盐器、二级脱盐器和三级脱盐器的注水管线相连,从常减压防腐工艺流程出发,针对系统中闪蒸塔、常压塔、减压塔顶的防腐,在塔顶循环油线的换热器后的回流管线上设置了塔顶循环油静电脱盐器,将塔顶循环油线中的循环油进行静电脱盐,实现cl-的深度脱除,降低塔顶氯离子的富集,降低塔顶hcl腐蚀,延长常减压塔的使用寿命。

11.渣油静电脱盐器可设计成立式罐或卧式罐,渣油静电脱盐器的入口端与常减压塔的渣油出口端相连,渣油静电脱盐器的油水界位处设有乳化液收集排放管,所述的乳化液收集排放管通过泵与顽固乳化液及含油污泥处理机构相连,所述的渣油静电脱盐器的罐内油水界位处设有水平极板结构电场,渣油静电脱盐器的罐内上部设有垂直极板结构电场,所述的水平极板结构采用变频电源或高频电源进行供电,所述的垂直极板结构采用交直流电源或智能响应控制电源进行供电,所述的垂直极板结构由智能控制电源供电,所述的渣油静电脱盐器设有注水管线、反冲洗管线和出口但,所述的渣油静电脱盐器设有注水管线和反冲洗管线通过注泵与顽固乳化液及含油污泥处理机构的出水口相连,利用渣油静电脱盐的乳化液口与塔顶循环油静电脱盐器的注水线进行换热,提升了注水温度,降低了污水排放温度,实现能量的充分利用,资源和能源得到了充分的利用和节约。

12.车载移动静电破乳器、电脱盐系统、常减压塔顶循环油静电脱盐设备、渣油静电脱盐器的底部均设有排污口,所述的排污口与乳化液收集排放管的管线汇总并的连接顽固乳化液及含油污泥改性设备。

13.污泥脱水设备的出水口与塔顶循环油静电脱盐设备的注水管线和渣油静电脱盐器的注水管线的前端设有换热器,所述的换热器设在电脱盐系统的乳化液收集排放管和渣油静电脱盐器的乳化液收集排放管与顽固乳化液及含油污泥处理机构的入口端连接处之间,所述的换热器分别与污泥脱水设备的出水口、塔顶循环油静电脱盐设备的注水管线、渣油静电脱盐器的注水管线、电脱盐系统的乳化液收集排放管、渣油静电脱盐器的乳化液收集排放管和顽固乳化液及含油污泥处理机构的入口端相连,利用顽固乳化液及含油污泥改性设备出的清水水质作为塔顶循环油静电脱盐器、渣油静电脱盐的注水,塔顶循环油静电

脱盐器的排水作为电脱盐的注水,电脱盐的排水作为电脱盐自身水冲洗的用水。且利用电脱盐、渣油静电脱盐的乳化液口与塔顶循环油静电脱盐器的注水线进行换热,提升了注水温度,降低了污水排放温度,实现能量的充分利用,资源和能源得到了充分的利用和节约。

14.有益效果:

15.1、本发明通过顽固乳化液及含油污泥改性设备将储存原油的储油罐内的长期累积的底部含油污泥层和顽固乳化液的乳化层进行不定期的处理,延缓了原油储罐的清罐的周期,延长了原油储罐使用周期。

16.2、本发明通过车载移动静电破乳器可针对原油罐区内的各个原油储罐进行单一的循环脱水处理,通过车载移动静电破乳器的循环处理工艺,代替原油储罐的沉降分离,实现快速的原油脱水、脱渣工艺,大大缩短的罐区重劣质原油的沉降分离时间,同时大大提高了脱水、脱渣效果。确保进入后续电脱盐系统的原油性质的平稳。

17.3、本发明通过在各级电脱盐系统脱盐装置中设置乳化液收集管,乳化液收集管没有直接连接到原油泵入口或污油储罐,而是直接通过管辖输送到顽固乳化液及含油污泥改性设备,通过该设备直接处理,避免顽固乳化液在系统内的恶性循环,减少了电脱盐的运行波动。

18.4、本发明从常减压防腐工艺流程出发,针对系统中闪蒸塔、常压塔、减压塔顶的防腐,在塔顶循环油线的换热器后的回流管线上设置了塔顶循环油静电脱盐器,将塔顶循环油线中的循环油进行静电脱盐,实现cl-的深度脱除,降低塔顶氯离子的富集,降低塔顶hcl腐蚀,延长常减压塔的使用寿命。

19.5、本发明利用顽固乳化液及含油污泥改性设备出的清水水质作为塔顶循环油静电脱盐器、渣油静电脱盐的注水,塔顶循环油静电脱盐器的排水作为电脱盐的注水,电脱盐的排水作为电脱盐自身水冲洗的用水。且利用电脱盐、渣油静电脱盐的乳化液口与塔顶循环油静电脱盐器的注水线进行换热,提升了注水温度,降低了污水排放温度,实现能量的充分利用,资源和能源得到了充分的利用和节约。

附图说明

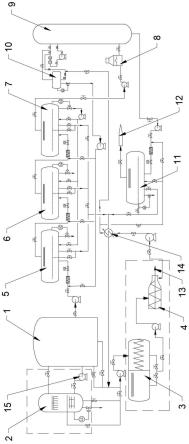

20.图1是一种炼油厂原油电脱盐脱水工艺包一种炼油厂原油电脱盐脱水工艺包-的流程图。

21.图中;1、原油储罐,2、车载移动静电破乳器,3、顽固乳化液及含油污泥改性设备,4、污泥脱水设备,5、一级电脱盐器,6、二级电脱盐器,7、三级电脱盐器,8、常减压炉,9、常减压塔,10、塔顶循环油静电脱盐设备,11、渣油静电脱盐器,12、催化裂化原料,13、污泥出口,14、换热器,15、泵。

具体实施方式

22.为了加深对本发明的理解,下面将结合实施例和附图对本发明作进一步详述,该实施例仅用于解释本发明,并不构成对本发明保护范围的限定。

23.原油储罐1,车载移动静电破乳器2,顽固乳化液及含油污泥改性设备3,污泥脱水设备4,一级电脱盐器5,二级电脱盐器6,三级电脱盐器7,常减压炉8,常减压塔9,塔顶循环油静电脱盐设备10,渣油静电脱盐器11,催化裂化原料12,污泥出口13,换热器14,乳化污泥

泵15。

24.实施示例一;

25.对本发明进行实施示例的说明,将运输来的原油先灌入原油储罐1中,使原油在原油储罐1中先进行自然静置处理,根据原油储罐1内的原油品质的不同,原油储罐1内从上到下会产生污泥层、乳化带和清油层三种不同的分层,为了将原油储罐1中的清油层的含水量降低并且使原油稳定,使其可以进入到下一步的脱盐系统中,使用车载移动静电破乳器2对原油储罐1内的原油进行循环脱水操作,将原油储罐1内的原油含水量降低至小于0.5%的水平,同时车载移动静电破乳器2中产生的乳化液通过乳化液收集管进行收集和原油储罐1底部的污泥成和乳化带一起进入顽固乳化液及含油污泥改性设备3中,顽固乳化液及含油污泥改性设备3将污泥和乳化液进行处理并添加催化剂,顽固乳化液及含油污泥改性设备3处理过后的残渣进入污泥脱水设备4内将残渣中的水分排出,而污泥直接出对污泥进行后续的无害化处理,从污泥脱水设备4中排出的清水通过换热器14的加热给后续的塔顶循环油静电脱盐设备10和渣油静电脱盐器11进行注水。

26.原油储罐1中完成脱水的原油从出口端逐级进入一级电脱盐器5、二级电脱盐器6和三级电脱盐器7中进行脱盐处理,电脱盐器内部的乳化液收集管对脱盐过程中产生的乳化液进行收集一起并联的穿过换热器14对注水进行加热的同时进入固乳化液及含油污泥处理设备中,对乳化液进行处理,三级电脱盐器7的出水口排出的清水分别对一级电脱盐器5、二级电脱盐器6和三级电脱盐器7进行返回冲洗,原油从三级电脱盐器7中完成脱盐后进入常减压炉8中,对原油进行常减压的加热,完成后再进入常减压塔9中进行静置保证原油的稳定,油液在常减压塔9中再通过顶部的塔顶循环油静电脱盐设备10对常减压塔9中的原油进一步的进行稳定和脱盐,同时塔顶循环油静电脱盐设备10中的出水口中排出的清水再引入电脱盐器的前端对电脱盐器进行注水操作,塔顶循环油静电脱盐设备10还同时接收污泥脱水设备4中排出的清水,常减压塔9中底部沉淀的渣油在进入渣油静电脱盐器11,再对渣油进行静电脱盐处理,渣油静电脱盐器11中也设有乳化液收集管,将处理产生的乳化液进行收集同时还和渣油静电脱盐器11底部的乳化液口联通,将渣油静电脱盐器11内的乳化液穿过换热器14对注水进行加热的同时进入顽固乳化液及含油污泥改性设备3中,并且污泥脱水设备4中排出并加热的清水注入渣油静电脱盐器11前端实现注水的操作,同时污泥脱水设备4中排出并加热的清水还对渣油静电脱盐器11的内部进行冲洗,渣油静电脱盐器11中处理后的渣油作为后续催化裂化的原料,催化裂化原料12进行后续的处理。

27.实施示例二;

28.对本发明进行实施示例的说明,将运输来的原油先灌入原油储罐1中,使原油在原油储罐1中先进行自然静置处理,根据原油储罐1内的原油品质的不同,原油储罐1内从上到下会产生污泥层、乳化带和清油层三种不同的分层,原油储罐1底部的污泥成和乳化带一起进入顽固乳化液及含油污泥改性设备3中,顽固乳化液及含油污泥改性设备3将污泥和乳化液进行处理并添加催化剂,顽固乳化液及含油污泥改性设备3处理过后的残渣进入污泥脱水设备4内将残渣中的水分排出,而污泥直接出对污泥进行后续的无害化处理,从污泥脱水设备4中排出的清水通过换热器14的加热给后续的塔顶循环油静电脱盐设备10和渣油静电脱盐器11进行注水。

29.原油储罐1中完成脱水的原油从出口端逐级进入一级电脱盐器5、二级电脱盐器6

和三级电脱盐器7中进行脱盐处理,电脱盐器内部的乳化液收集管对脱盐过程中产生的乳化液进行收集一起并联的穿过换热器14对注水进行加热的同时进入固乳化液及含油污泥处理设备中,对乳化液进行处理,三级电脱盐器7的出水口排出的清水分别对一级电脱盐器5、二级电脱盐器6和三级电脱盐器7进行返回冲洗,原油从三级电脱盐器7中完成脱盐后进入常减压炉8中,对原油进行常减压的加热,完成后再进入常减压塔9中进行静置保证原油的稳定,油液在常减压塔9中再通过顶部的塔顶循环油静电脱盐设备10对常减压塔9中的原油进一步的进行稳定和脱盐,同时塔顶循环油静电脱盐设备10中的出水口中排出的清水再引入电脱盐器的前端对电脱盐器进行注水操作,塔顶循环油静电脱盐设备10还同时接收污泥脱水设备4中排出的清水,常减压塔9中底部沉淀的渣油在进入渣油静电脱盐器11,再对渣油进行静电脱盐处理,渣油静电脱盐器11中也设有乳化液收集管,将处理产生的乳化液进行收集同时还和渣油静电脱盐器11底部的乳化液口联通,将渣油静电脱盐器11内的乳化液穿过换热器14对注水进行加热的同时进入顽固乳化液及含油污泥改性设备3中,并且污泥脱水设备4中排出并加热的清水注入渣油静电脱盐器11前端实现注水的操作,同时污泥脱水设备4中排出并加热的清水还对渣油静电脱盐器11的内部进行冲洗,渣油静电脱盐器11中处理后的渣油作为后续催化裂化的原料,催化裂化原料12进行后续的处理。

30.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1