低碳烃入工段膜分离提氢系统及方法与流程

1.本发明属于化工气体分离技术领域,具体涉及一种低碳烃入工段膜分离提氢系统及方法。

背景技术:

2.低碳烃回收装置是采用气体深冷分离技术,深冷分离的核心是膨胀压缩机,其原料气主要包括氢气、一氧化碳、二氧化碳、氩气、氮气、甲烷、c2、c3、 c4+。费托合成系统尾气经二次脱碳后进入低碳烃回收系统作为原料气,经深冷分离后,气相送往psa氢回收装置提取纯度99.5%的氢气,将氢气送至加氢装置,液态烃类则送往油品精制工段深加工得到合格的油品。

3.采用费托合成工艺进行煤制油的过程中,费托合成尾气成分原设计值与实际值会出现两级分化的问题,由少氢变为富氢,导致费托合成尾气排放量需求与现有低碳烃回收装置(即尾气处理装置)不匹配的技术难题,这是制约费托合成系统运行调整的主要因素。低碳烃回收系统原料气中氢含量高达62%~ 67%,严重偏离设计工况,有损膨胀压缩机寿命;原料气中无效气体过多,导致c3+分压下降,低碳烃液体产品回收率下降。多余气体只能送至燃料气管网进行焚烧,造成能源的浪费,运行不经济。同时由于低碳烃原料气存在气液夹带现象,脱水器内分子筛易粉化、使用寿命变短,造成脱水性能快速下降,需定期更换分子筛,增加生产成本。油品精制装置的闪蒸气中氢气含量高达70%以上,目前该闪蒸气并入副产燃料气管网作为燃料气使用,造成资源浪费。氢气作为费托合成反应的有效气体,氢气的有效分离和回收是国内气体分离技术中需要不断探索的问题。

技术实现要素:

4.为了解决现有技术的不足,本发明的目的是提供低碳烃入工段膜分离提氢系统及方法,本发明通过在低碳烃回收装置前设置低碳烃入工段膜分离提氢系统,对闪蒸气以及脱碳二段尾气进行处理,对氢气进行有效分离及回收,避免了低碳烃原料气中氢含量过高、无效气体多以及存在气液夹带影响低碳烃回收等问题,成功解决了费托合成尾气排放量需求与现有低碳烃回收装置不匹配的技术难题。

5.为了实现上述目的,本发明的技术方案为:

6.一方面,一种低碳烃入工段膜分离提氢系统,包括:

7.闪蒸气预处理系统,用以对闪蒸气进行脱硫处理,其包括吸附罐;

8.多级分离系统,用以对混合气进行冷却分离,除去混合气中的重烃及水分,包括第一换热器、原料气分离器、冷却器、膜分离撬装入口分离器;第一换热器热介质入口与脱碳二段尾气出口以及所述闪蒸气预处理系统闪蒸气出口相连,第一换热器热介质出口于原料气分离器进料口相连,原料气分离器的气相通过冷却器与膜分离撬装入口分离器相连,原料气分离器的液相并入脱碳油水分离器液相管线;膜分离撬装入口分离器的气相进入下一处理系统,液相并入脱碳油水分离器液相管线;

9.膜分离系统,用以对混合气进行选择性分离,包括过滤器、加热器、膜分离器;过滤器气相入口与所述膜分离撬装入口分离器的气相出口相连,过滤后的气相依次通过第一换热器、加热器后进入膜分离器,经分离后,渗余气输送至低碳烃回收装置,渗透气输送至渗透气压缩系统。

10.另一方面,一种低碳烃入工段膜分离提氢方法,采用第一方面所述的低碳烃入工段膜分离提氢系统;

11.具体包括:闪蒸气通过吸附罐进行脱硫后与脱碳二段尾气一同输送至第一换热器降温至28-30℃,然后进入原料气分离器,分离后的液相并入脱碳油水分离器液相管线,分离出的气相进入冷却器降温至8-12℃后进入膜分离撬装入口分离器,分离后的液相并入脱碳油水分离器液相管线,分离出的气相输送至过滤器进行过滤分离,过滤后的液相并入脱碳油水分离器液相管线,过滤后的气相作为第一换热器的冷介质,经换热后再经过加热器,使入膜气温度远离露点后输送至膜分离器内,对加热后的混合气进行选择性分离,渗余气进入低碳烃回收装置,渗透气进入渗余气压缩系统,经压缩提压后得到合格渗透气并送至净化气管网。

12.本发明的有益效果为:

13.1、本发明的低碳烃入工段膜分离提氢系统,设置与低碳烃回收装置之前,对闪蒸气以及脱碳二段尾气进行处理,避免了低碳烃原料气中氢含量过高、无效气体多以及存在气液夹带影响低碳烃回收等问题,成功解决了费托合成尾气排放量需求与现有低碳烃回收装置不匹配的技术难题。

14.2、本发明的低碳烃入工段膜分离提氢系统,对闪蒸气以及脱碳二段尾气进行处理,对氢气进行有效分离及回收,避免了资源的浪费,为企业增添效益。

15.3、本发明的低碳烃入工段膜分离提氢系统,改善了膨胀压缩机的运行工况,增大压缩机的制冷效果,使压缩机满足系统制冷需求,同时实现了低碳烃系统脱水器分子筛的长周期稳定运行要求,为企业降低生产成本。

附图说明

16.构成本发明的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。

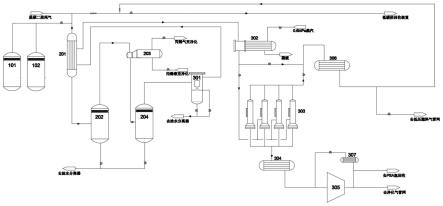

17.图1为本发明实施例1中低碳烃入工段膜分离提氢系统结构示意图,其中仅仅设置了一台聚结式过滤器,其余备用聚结式过滤器并未画出;因每组膜分离器组均由4台膜分离器构成,且连接方式相同,仅画出一组膜分离器组,其余7 组省略未画出。

18.其中,第一吸附罐:101,第二吸附罐:102,第一换热器:201,原料气分离器:202,丙烯冷却器:203,膜分离撬装入口分离器:204,聚结式过滤器:301,加热器:302,膜分离器:303,渗透气冷却器:304,渗透气压缩机: 305,渗余气冷却器:306,回路冷却器:307。

具体实施方式

19.应该指出,以下详细说明都是示例性的,旨在对本发明提供进一步的说明。除非另有指明,本文使用的所有技术和科学术语具有与本发明所属技术领域的普通技术人员通常理解的相同含义。

20.需要注意的是,这里所使用的术语仅是为了描述具体实施方式,而非意图限制根据本发明的示例性实施方式。如在这里所使用的,除非上下文另外明确指出,否则单数形式也意图包括复数形式,此外,还应当理解的是,当在本说明书中使用术语“包含”和/或“包括”时,其指明存在特征、步骤、操作、器件、组件和/或它们的组合。

21.鉴于目前费托合成尾气排放量需求与现有低碳烃回收装置不匹配的技术难题以及费托合成尾气以及闪蒸气中存在的大量氢气问题,本发明提出了低碳烃入工段膜分离提氢系统及方法。

22.本发明的一种典型实施方式,一种低碳烃入工段膜分离提氢系统,所述低碳烃入工段膜分离提氢系统包括:

23.闪蒸气预处理系统,用以对闪蒸气进行脱硫处理,其包括吸附罐;

24.多级分离系统,用以对混合气进行冷却分离,除去混合气中的重烃及水分,包括第一换热器、原料气分离器、冷却器、膜分离撬装入口分离器;第一换热器热介质入口与脱碳二段尾气出口以及所述闪蒸气预处理系统闪蒸气出口相连,第一换热器热介质出口于原料气分离器进料口相连,原料气分离器的气相通过冷却器与膜分离撬装入口分离器相连,原料气分离器的液相并入脱碳油水分离器液相管线;膜分离撬装入口分离器的气相进入下一处理系统,液相并入脱碳油水分离器液相管线;

25.膜分离系统,用以对混合气进行选择性分离,包括过滤器、加热器、膜分离器;过滤器气相入口与所述膜分离撬装入口分离器的气相出口相连,过滤后的气相依次通过第一换热器、加热器后进入膜分离器,经分离后,渗余气输送至低碳烃回收装置,渗透气输送至渗透气压缩系统。

26.该实施例的一些实施方式中,所述吸附罐为一台或多台并联的吸附罐。

27.该实施例的一些实施方式中,所述吸附罐采用氧化锌作为吸附剂。h2s与 zno发生酸碱中和反应,使得闪蒸气内硫化氢含量≤1ppm

28.多级分离系统包括第一换热器、原料气分离器、冷却器、膜分离撬装入口分离器,采用冷却剂除去热量凝结混合气中的重烃及水分并分离的方法对混合气进行冷却分离,有效消除气液夹带,改善入膜和分子筛气体工况,延长膜分离器膜芯寿命,减轻分子筛粉化。优选的,冷却器为丙烯冷却器。

29.该实施例的一些实施方式中,所述过滤器为聚结式过滤器。

30.该实施例的一些实施方式中,所述过滤器一台或多台并联的过滤器,低碳烃入工段膜分离提氢系统工作时,仅适用一台,其余过滤器备用。设置多台(≥ 2台)聚结式过滤器作为气液过滤分离的一级过滤系统,可以充分脱除气体中的液相,进而避免气液夹带,减轻低碳烃回收装置中分子筛粉化现象,同时若过滤器更换滤芯或者出现故障情况等时,可切换使用其他过滤器,避免系统停车。

31.该实施例的一些实施方式中,所述膜分离器为多组膜分离器,作为气体分离系统,优选为≥8组,每组4台。膜分离器采用各种气体在膜中的不同溶解度、扩散系数、渗透速率相结合的方法,实现气体的分离。

32.进一步优选的,多组膜分离器采用多组膜分离器并联,单组膜分离器可独立切出的方式连接。多组膜分离器并联将脱碳二段尾气和经吸附罐脱除h2s的闪蒸气的混合气选择性分离。

33.优选的,膜分离器设置超温和低温联锁,并在控制室设计一键停车系统。因为工艺气温度过低,容易带液,造成膜被烃类物质附着,可能造成膜丝溶解断裂,影响膜的分离性能;温度过高,超过膜的耐受温度时,过高的温度会造成膜分子结构的变化,影响膜的性能。因此,膜分离器设置超温和低温联锁,并在控制室设计一键停车系统,保护膜的安全稳定运行。

34.该实施例的一些实施方式中,所述渗透气压缩系统,包括渗透气压缩机,用以对渗透气进行压缩,将增压后的渗透气输送至净化气管网。

35.优选的,所述渗透气压缩机为往复式压缩机,采用膨胀、吸入、压缩、排气的多级压缩的方法,对渗透气(氢气)提压。

36.优选的,所述渗透气压缩系统还包括回路冷却器,增压后的渗透气部分通过回路冷却器,部分输送至psa氢回收装置。输送至psa氢回收装置的增压渗透气,在低碳烃停车状态下,代替原料气进入psa代替净化气为油品和催化剂还原供氢。

37.该实施例的一些实施方式中,所述膜分离系统还包括渗透气冷却器、渗余气冷却器。

38.所述膜分离器分离得到的渗透气经渗透气冷却器后进入渗透气压缩系统;

39.所述膜分离器分离得到的渗余气经渗余气冷却器后进入低碳烃回收装置。

40.该实施例的一些实施方式中,渗余气通过管道与低压燃料气管网管道相连。渗余气作为低压燃料气管网补充气,在低碳烃停车状态下,维持低压燃料气管网正常运行。

41.该实施例的一些实施方式中,低压燃料气管网管道通过管道与气柜管道相连,将渗余气作为中压燃料气管网补充气,在低碳烃停车状态下,为中压燃料气管网补充气,维持热电燃机正常运行。

42.本发明的另一种典型实施方式,低碳烃入工段膜分离提氢方法,采用第一种典型实施方式中所述的低碳烃入工段膜分离提氢系统。

43.所述低碳烃入工段膜分离提氢方法具体包括:闪蒸气通过吸附罐进行脱硫后与脱碳二段尾气一同输送至第一换热器降温至28-30℃,优选为30℃;然后进入原料气分离器,分离后的液相并入脱碳油水分离器液相管线,分离出的气相进入冷却器降温至8-12℃(优选为10℃)后进入膜分离撬装入口分离器,分离后的液相并入脱碳油水分离器液相管线,分离出的气相输送至聚结式过滤器进行过滤分离,过滤后的液相并入脱碳油水分离器液相管线,过滤后的气相作为第一换热器的冷介质,经换热后再经过加热器,使入膜气温度远离露点后输送至膜分离器内,对加热后的混合气进行选择性分离,渗余气进入低碳烃回收装置,渗透气进入渗透气压缩系统,经多级压缩提压后得到压力合格渗透气并送至净化气管网。

44.该实施方式的一些实施例中,闪蒸气预处理系统利用吸附罐对闪蒸气进行脱硫,采用氧化锌作为吸附剂的化学吸附方法。闪蒸气脱硫工作原理为: zno+h2s=zns+h2o,反应机理简单,无法再生。闪蒸气经过油品精制装置内的两台氧化锌吸附罐进行脱硫,h2s与zno发生酸碱中和反应,使得闪蒸气达到合格要求(闪蒸气内硫化氢含量≤1ppm),作为膜分离提氢装置的一股原料气。

45.该实施方式的一些实施例中,在聚结分离流程中,可并联两台聚结式过滤器进行操作,实现最大工作效率;也可根据实际情况单台操作。

46.该实施方式的一些实施例中,所述加热器,采用0.6mpa蒸汽加热,将气相加热至60

~70℃后进入膜分离器。

47.该实施方式的一些实施例中,渗透气经过渗透气冷却器降温至40℃输送至压缩机进行增压,将渗透气提压至3.4mpa送至净化气管网,或将增压后的渗透气经回流冷却器输送至psa氢回收装置原料气管道。

48.为了使得本领域技术人员能够更加清楚地了解本发明的技术方案,以下将结合具体的实施例详细说明本发明的技术方案。

49.以下实施例采用普里森膜分离出渗透气(氢气)和渗余气(尾气),普里森膜在市场中购买得到。

50.实施例1

51.如图1所示,低碳烃入工段膜分离提氢系统(设置8组膜分离器组,因每组膜分离器组均由4台膜分离器构成,且连接方式相同,图1中仅画出一组膜分离器组,其余7组省略未画出),包括:第一吸附罐101,第二吸附罐102,第一换热器201,原料气分离器202,丙烯冷却器203,膜分离撬装入口分离器 204,聚结式过滤器301,加热器302,膜分离器303,渗透气冷却器304,渗透气压缩机305,渗余气冷却器306,回路冷却器307。

52.第一换热器201进料气入口与脱碳二段尾气出口以及第一、二吸附罐101、 102闪蒸气出口相连,第一换热器201热介质出口与原料气分离器202进料口相连,原料气分离器202的气相通过丙烯冷却器203与膜分离撬装入口分离器204相连,原料气分离器202的液相并入脱碳油水分离器液相管线;膜分离撬装入口分离器204的气相进入聚结式过滤器301,液相并入脱碳油水分离器液相管线;混合气经聚结式过滤器301过滤后,气相依次通过第一换热器201、加热器302后进入膜分离器303,经分离后,渗余气输送至低碳烃回收装置,膜分离器303分离出的渗透气依次通过渗透气冷却器304、渗透气压缩机305,实现渗透气的增压,将增压后的渗透气输送至净化气管网;增压后的渗透气可通过阀门控制通过回路冷却器307,输送至psa氢回收装置;聚结式过滤器 301的液相并入脱碳油水分离器液相管线。

53.渗透气压缩机采用往复式压缩机,通过膨胀、吸入、压缩、排气的多级压缩的形式,将渗透气(纯度为94%~96%,压力为0.5mpa的氢气)提压至3.4mpa 送至净化气管网。因单级压缩机无法将渗透气增压至3.4mpa,考虑到压缩机成本以及节能问题,选择三级压缩机对渗透气进行压缩增压。

54.单台氧化锌吸附罐容积为5.9m3,闪蒸气经过油品精制装置内的两台氧化锌吸附罐进行脱硫,h2s与zno发生酸碱中和反应,使得闪蒸气内硫化氢含量≤1ppm。

55.第一换热器201为单壳程固定管板式换热器(bem),换热面积为477.6m2,换热管数量/规格为:1860/φ19x2mm,直段长度为4500mm。丙烯冷却器203 为整体封头釜式u形管式换热器(bku),换热面积为68m2,换热管数量/ 规格为:149u/φ25x2.5mm,直段长度为3000mm。通过第一换热器201和丙烯冷却器202降温,使原料气中的重烃冷却。第一换热器201,使用丙烯冷却器203降温后的冷工艺介质,与原料气进行换热,使冷量得到合理利用。

56.通过加热器302使入膜温度远离气相的饱和露点,通过聚酰亚胺膜的选择性,氢气快速的透过膜丝并在膜内聚集,渗透气的氢气纯度可达94%以上。

57.膜分离器303为8组膜分离器,每组4台膜分离器。8组膜分离器采用多组膜分离器并联,单组膜分离器可独立切出的方式连接,8组膜分离器均设置超温和低温联锁,并在控制室设计一键停车系统。

58.实施例2

59.低碳烃入工段膜分离提氢方法,采用实施例1中的低碳烃入工段膜分离提氢系统。

60.具体包括:闪蒸气通过吸附罐进行脱硫后与脱碳二段尾气一同输送至第一换热器降温至30℃,然后进入原料气分离器,分离后的液相并入脱碳油水分离器液相管线,分离出的气相进入冷却器降温至10℃后进入膜分离撬装入口分离器,分离后的液相并入脱碳油水分离器液相管线,分离出的气相输送至聚结式过滤器进行过滤分离,过滤后的液相并入脱碳油水分离器液相管线,过滤后的气相作为第一换热器的冷介质,经换热后再经过加热器,加热至60~70℃后进入膜分离器组,对加热后的混合气进行选择性分离,经膜分离器组后的渗余气 (1.5mpa,7.5万nm3/h)经渗余气冷却器后进入低碳烃回收装置;提取2.5 万nm3/h(纯度为≥94%,压力0.5mpa)的渗透气(氢气),经渗透气冷却器降温至40℃后送至渗透气压缩机,渗透气压缩机将渗透气提压至3.4mpa后送至净化气管网,或将增压后的渗透气经回流冷却器输送至psa氢回收装置原料气管道。

61.通过上述实施例,采用本发明的系统及方法,提高合成系统有效气体(h2) 回收率,降低费托合成新鲜气单耗,改善了低碳烃进气工况,优化了分子筛和膨胀机运行条件,保障低碳烃回收系统长周期稳定运行。膜分离装置的抽提降浓,实现尾气处理装置整体负荷的提升,回收放空气中的液体产品,提升产量。同时尾气中氢气含量可以降至54%,提高了低碳烃回收装置的回收率,将富余氢气回收利用,实现企业运行效益最大化。

62.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1