一种焦炉斜道口结构的制作方法

1.本发明涉及焦炉技术领域,尤其涉及一种有利于节能的焦炉斜道口结构。

背景技术:

2.焦炉由蓄热室、斜道、炭化室、燃烧室和炉顶五部分组成;斜道位于焦炉的高向中部位置,其下部为蓄热室,上部为炭化室和燃烧室,炭化室与燃烧室间隔设置,每个炭化室的两侧均为燃烧室,炭化室和燃烧室的上部为炉顶区域。

3.大型焦炉通常采用分格蓄热室结构,分格蓄热室的空间尺寸为:高向约2500mm,长向约1000mm,宽向约550mm。分格蓄热室内从上到下叠放格子砖。当蓄热室内为上升气流时,空气和贫煤气经过蓄热室内的格子砖,该过程为气体的吸热过程,蓄热后高温的格子砖把热量传递给低温的气体,气体换热后通过斜道口进入燃烧室中燃烧放热;当蓄热室内为下降气流时,燃烧室中的废气经过斜道进入蓄热室,由上至下流过蓄热室内的格子砖,该过程为气体的放热过程,高温的气体将热量传递给低温的格子砖再次进行蓄热;由此可见,气流下降时的换热过程制约着气流上升时的换热过程,因为上升气流(空气和贫煤气)的热量来自下降气流(废气)的热量,所以高温下降气流与格子砖的换热过程至关重要,良好的换热可以起到节约能源的作用。而换热过程与换热面积、气体流量和气流分布有关,因此需要设计出最佳的下降气流分布形式。

4.申请公布号为cn111171846a的中国专利申请公开了“一种新型的焦炉斜道区结构”,包括设于蓄热室上方、燃烧室与炭化室下方的斜道区,所述炭化室的底面高度高于斜道口处对应燃烧室的底面高度。从其燃烧室-炭化室方向的剖视图(附图1)中可以看出,斜道口是上口小、下口大的通道,但是在另一方向(垂直于图示方向)并未给出视图,而常规焦炉斜道区在该方向为等宽结构。

5.申请公布号为cn112280571a的中国专利申请公开了“一种可调式焦炉斜道口结构”,包括对应同一立火道并排设置的斜道一及斜道二,所述斜道一与斜道二之间设有鼻梁砖;所述鼻梁砖可移动地置于斜道区砌体顶部,并能够进行更换;斜道一、斜道二在远离鼻梁砖的一侧分别设调节砖。从其附图可以看出,其斜道口也为等宽结构。

6.本发明提供了一种焦炉斜道口结构,通过将传统等宽结构的斜道口改变为上窄下宽的结构形式,使下降气流通道由原来在斜道口上端突然缩小、在斜道口下端突然扩大,改进为缓慢过渡形式,进而改变下降气流在蓄热室内的分布路径,实现与格子砖的充分换热,达到节能目的,且结构简单,施工方便。

7.为了达到上述目的,本发明采用以下技术方案实现:

8.一种焦炉斜道口结构,包括斜道口,所述斜道口的下端与分格蓄热室连通,所述斜道口的上端与燃烧室连通;沿蓄热室分格方向即机侧-焦侧方向,斜道口下端的宽度大于斜道口上端的宽度,斜道口的两侧面为斜面。

9.进一步的,所述斜道口对应分格蓄热室的中部设置。

10.进一步的,所述斜道口下端的宽与斜道口上端宽度的比值不小于3。

11.进一步的,所述斜道口下端的宽度小于分格蓄热室的宽度。

12.进一步的,所述斜道口的竖直截面形状为等腰梯形。

13.进一步的,所述分格蓄热室内填充格子砖,格子砖为薄壁多孔结构。

14.与现有技术相比,本发明的有益效果是:

15.1)通过加大斜道口下端开口尺寸,将斜道口由传统的等截面结构改进为连续变截面的结构,使气体流动更顺畅,废气流入蓄热室后,与格子砖的接触面积增大,气流分配更均匀,换热效果更好,节能降耗;

16.2)斜道口结构改进后,气体通道阻力降低,为焦炉系统提供吸力的焦炉烟囱高度得以降低,节约了建筑成本;

17.3)结构简单,施工方便;

18.4)适用于顶装焦炉、捣固焦炉和顶装-捣固二合一焦炉,适用性强,应用范围广。

附图说明

19.构成本发明的一部分的附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

20.图1是传统焦炉斜道口结构的示意图。

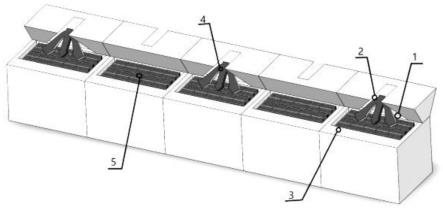

21.图2是本发明所述一种焦炉斜道口结构的示意图。

22.图3是传统焦炉斜道口的竖直截面形状。

23.图4是本发明所述一种焦炉斜道口结构的竖直截面形状。

24.附图标记说明:

25.图中:1/1

′

.斜道口的下端2/2

′

.斜道口的上端3.分格蓄热室4.废气气流5.格子砖

具体实施方式

26.需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。

27.在本发明的描述中,需要理解的是,术语“上”、“下”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指结构必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

28.下面结合附图对本发明的具体实施方式作进一步说明:

29.如图1、图3所示,传统焦炉中,蓄热室沿焦炉机侧-焦侧方向分格形成多个分格蓄热室3,每一格蓄热室下部设可调节尺寸的调节板来控制单格蓄热室的气流分布,使加热混合煤气和空气在蓄热室长向分配更加合理,燃烧室长向的气流分布更加均匀,从而提高焦炉长向加热的均匀性。但是由于传统的斜道口采用等宽的结构,下降的废气气流5在进入斜道口上端2

′

时通道突然变窄,而自斜道口下端1

′

流出时通道突然变宽,这种结构形式不仅使废气气流4的流动不均匀、不稳定,而且在分格蓄热室3的上部能够与废气气流4直接接触换热的格子砖5仅限于靠近斜道口下端1

′

的局部区域,分格蓄热室3上部外侧的大部分格子砖5均没有参与直接换热过程,影响了分格蓄热室3的换热效率及换热效果,不利于节能降耗。

30.如图2所示,本发明所述一种焦炉斜道口结构,包括斜道口,斜道口的下端1与分格蓄热室3连通,所述斜道口的上端2与燃烧室连通;沿蓄热室分格方向即机侧-焦侧方向,斜道口下端1的宽度大于斜道口上端2的宽度,斜道口的两侧面为斜面。

31.进一步的,所述斜道口对应分格蓄热室3的中部设置。

32.进一步的,所述斜道口下端1的宽与斜道口上端2宽度的比值不小于3。

33.进一步的,所述斜道口下端1的宽度小于分格蓄热室3的宽度。

34.进一步的,如图4所示,所述斜道口的竖直截面形状为等腰梯形。

35.进一步的,所述分格蓄热室3内填充格子砖5,格子砖5为薄壁多孔结构。

36.为使本发明实施例的目的、技术方案和技术效果更加清楚,现对本发明实施例中的技术方案进行清楚、完整地描述。但以下所描述的实施例仅是本发明一部分实施例,而不是全部的实施例。结合本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

37.【实施例】

38.如图2、图4所示,本实施例中,斜道口对应分格蓄热室3的中部设置,斜道口下端1的宽度为700mm,斜道口上端2的宽度为150mm,斜道口下端1与分格蓄热室3相连,分格蓄热室3对应方向的宽度为900mm,斜道口上端2与燃烧室相连,斜道口的竖直截面形状为等腰梯形。

39.下降的废气气流4从斜道口上端2向斜道口下端1流动过程中,废气气流4的流通通道由窄逐渐变宽,之后均匀扩散流入对应的分格蓄热室3内,与薄壁多孔结构的格子砖5进行充分换热,换热效果更好,能量回收更完全,达到了节能降耗的目的。

40.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1