一种焦炉炭化室底面结构的制作方法

1.本发明涉及焦炉炭化室,尤其涉及一种焦炉炭化室底面结构。

背景技术:

2.焦炉作为焦炭生产的工业炉由蓄热室、斜道、炭化室、燃烧室以及炉顶这五大本体部位组成。炭化室是煤隔绝空气干馏的部位,由燃烧室与下方的斜道部位以及上方的炉顶部位合围而成,故炭化室底砖是夹在两道燃烧室之间的斜道部位最上一层砖。

3.在焦炉炼焦生产过程中,受推焦时机械力及装煤推焦时温度应力等因素的影响,容易造成炭化室底砖凹凸不平,导致推焦困难,最终使炭化室底砖被推坏。因此在焦炉设计过程中,应保证炭化室底砖具有足够的强度,保证在焦炉炼焦生产过程中,炭化室底砖受外力影响的程度降至最小,进而保证以及延长焦炉一代炉龄的使用寿命。

4.焦炉自投产开始,必然存在损坏、衰老的过程。炭化室底砖受推焦杆的机械应力、装煤推焦时温度应力的影响以及事故等原因造成氨水喷洒到炭化室内等因素的影响,都不可避免的存在炭化室底砖受损的情况。当炭化室底砖破损较严重后应及时更换,否则将导致更大面积的炭化室底砖受损,严重影响焦炉的正常生产。故炭化室底砖在焦炉的日常生产过程中应便于拆除及重新砌筑。

技术实现要素:

5.为了克服现有技术的不足,本发明提供了一种焦炉炭化室底面结构,增加了炭化室底面砖的整体强度,保证及延长焦炉的一代炉龄使用寿命;而且在日常维护及维修中,易于拆除及重新砌筑,有利于焦炉的正常生产。

6.为了达到上述目的,本发明采用以下技术方案实现:

7.一种焦炉炭化室底面结构,由第一列炭化室底砖、中列炭化室底砖以及第二列炭化室底砖砌筑而成,第一、二列炭化室底砖位于中列炭化室底砖两侧,三列炭化室底砖之间通过楔形方式连接;第一、二列炭化室底砖断面形状为直角梯形,直角梯形短底面为炭化面;第一、二列炭化室底砖与压在其上的燃烧室第一层墙皮砖嵌套砌筑;中间列炭化室底砖断面形状为等腰梯形,等腰梯形长底面为炭化面;沿机焦侧长向方向各列炭化室底砖之间采用整体性咬合方式连接。

8.进一步地,燃烧室第一层墙皮砖采用t型砖,与两侧的斜道砖嵌套砌筑。

9.进一步地,第一、二列炭化室底砖外漏的炭化面面积各自不高于炭化室底面总面积的五分之一,中列炭化室底砖的炭化面面积不低于炭化室底总面积的五分之三。

10.进一步地,中列炭化室底砖采用z型砖,沿机焦侧长向方向上采用z字型镶嵌叠压方式连接。

11.进一步地,中列炭化室底砖采用z型砖和l型砖,中列炭化室底砖在沿机焦侧长向方向上z型砖和l型砖间隔一定长度,交错排布。

12.与现有技术相比,本发明的有益效果是:

13.1)通过占炭化室底面不低于五分之三面积的中列炭化室底砖沿机焦侧长向方向上采用z字型镶嵌叠压的连接方式以及第一、二列炭化室底砖与压在其上的燃烧室第一层墙皮砖嵌套砌筑方式,增强了炭化室底砖的整体强度,降低焦炉生产过程中机械力与温度应力等因素对炭化室底砖的损坏程度,有利于保证以及延长焦炉一代炉顶的使用寿命。

14.2)在焦炉生产过程中,炭化室底面受损部位主要为中部。通过中列炭化室底砖与第一、二列炭化室底砖采用楔形连接方式,可方便快捷将受损的中列炭化室底砖取出。通过将中列炭化室底砖在沿机焦侧长向方向上z型砖和l型砖间隔一定长度交错排布的方式,满足只对局部损坏的中列炭化室底砖进行更换,避免沿机焦侧长向方向通长更换。进而能够快捷有效的完成焦炉日常维护及维修中对破损炭化室底砖的更换,大幅度降低更换炭化室底砖时对焦炉正常生产的影响。

附图说明

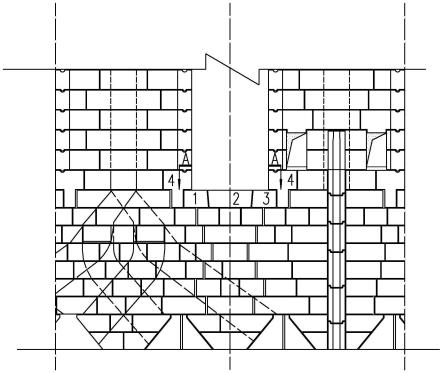

15.图1是本发明结构示意图;

16.图2是图1的a-a剖视图;

17.图3是图2的b-b剖视图。

18.图中:1-左列炭化室底砖 2-中列炭化室底砖 3-右列炭化室底砖4-t型砖5-z型砖6-l型砖

具体实施方式

19.下面结合附图和实施例对本发明的实施方式作进一步详细描述。以下实施例用于说明本发明,但不能用来限制本发明的范围。

20.在本发明的描述中,除非另有说明,“多个”的含义是两个或两个以上;术语“上”、“下”、“左”、“右”、“内”、“外”、“前端”、“后端”、“头部”、“尾部”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”、“第三”等仅用于描述目的,而不能理解为指示或暗示相对重要性。

21.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义

22.下面结合附图对本发明的具体实施方式作进一步说明:

23.【实施例】

24.如图1-3所示,一种炭化室底面结构,由左列炭化室底砖1、中列炭化室底砖2以及右列炭化室底砖3砌筑而成,三列炭化室底砖之间通过楔形方式连接。

25.左列炭化室底砖1和右列炭化室底砖3断面形状为直角梯形,直角梯形短底面为炭化面。左右两列炭化室底砖与压在其上的燃烧室第一层墙皮砖嵌套砌筑。中间列炭化室底砖2断面形状为等腰梯形,等腰梯形长底面为炭化面。沿机焦侧长向方向各列炭化室底砖之间采用整体性强度高的咬合结构方式连接。

26.压在左列炭化室底砖1和右列炭化室底砖3上的燃烧室第一层墙皮砖采用t型砖4砖型,与左右两列的炭化室底砖以及两侧的斜道砖嵌套砌筑。

27.左列炭化室底砖1与右列炭化室底砖3外漏的炭化面面积各自不高于炭化室底面总面积的五分之一,中列炭化室底砖2的炭化面面积不低于炭化室底总面积的五分之三。

28.中列炭化室底砖2采用z型砖5砖型,沿机焦侧长向方向上采用z字型镶嵌叠压结构连接方式。或者,中列炭化室底砖2在沿机焦侧长向方向上间隔一定长度以l型砖6替代z型砖5。

29.本发明所述一种炭化室底面结构,左右两列炭化室底砖之间沿机焦侧长向方向可以采用中间z字型镶嵌叠压结构连接方式,也可以采用普通直立缝连接方式。

30.本发明增强炭化室底砖的整体强度,降低焦炉生产过程中机械力与温度应力等因素对炭化室底砖的损坏程度,有利于保证以及延长焦炉一代炉顶的使用寿命。

31.能够快捷有效的完成焦炉日常维护及维修中对破损炭化室底砖的更换,大幅度降低更换炭化室底砖时对焦炉正常生产的影响。

32.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

技术特征:

1.一种焦炉炭化室底面结构,其特征在于:由第一列炭化室底砖、中列炭化室底砖以及第二列炭化室底砖砌筑而成,第一、二列炭化室底砖位于中列炭化室底砖两侧,三列炭化室底砖之间通过楔形方式连接;第一、二列炭化室底砖断面形状为直角梯形,直角梯形短底面为炭化面;第一、二列炭化室底砖与压在其上的燃烧室第一层墙皮砖嵌套砌筑;中间列炭化室底砖断面形状为等腰梯形,等腰梯形长底面为炭化面;沿机焦侧长向方向各列炭化室底砖之间采用整体性咬合方式连接。2.根据权利要求1所述的一种焦炉炭化室底面结构,其特征在于:所述燃烧室第一层墙皮砖采用t型砖,与两侧的斜道砖嵌套砌筑。3.根据权利要求1所述的一种焦炉炭化室底面结构,其特征在于:所述第一、二列炭化室底砖外漏的炭化面面积各自不高于炭化室底面总面积的五分之一,中列炭化室底砖的炭化面面积不低于炭化室底总面积的五分之三。4.根据权利要求1所述的一种焦炉炭化室底面结构,其特征在于:所述中列炭化室底砖采用z型砖,沿机焦侧长向方向上采用z字型镶嵌叠压方式连接。5.根据权利要求1所述的一种焦炉炭化室底面结构,其特征在于:所述中列炭化室底砖采用z型砖和l型砖,中列炭化室底砖在沿机焦侧长向方向上z型砖和l型砖间隔一定长度,交错排布。

技术总结

本发明涉及焦炉炭化室,尤其涉及一种焦炉炭化室底面结构。由第一列炭化室底砖、中列炭化室底砖以及第二列炭化室底砖砌筑而成,第一、二列炭化室底砖位于中列炭化室底砖两侧,三列炭化室底砖之间通过楔形方式连接;第一、二列炭化室底砖断面形状为直角梯形,直角梯形短底面为炭化面;第一、二列炭化室底砖与压在其上的燃烧室第一层墙皮砖嵌套砌筑;中间列炭化室底砖断面形状为等腰梯形,等腰梯形长底面为炭化面;沿机焦侧长向方向各列炭化室底砖之间采用整体性咬合方式连接。增加了炭化室底面砖的整体强度,保证及延长焦炉的一代炉龄使用寿命;而且在日常维护及维修中,易于拆除及重新砌筑,有利于焦炉的正常生产。有利于焦炉的正常生产。有利于焦炉的正常生产。

技术研发人员:邢高建 张阁 韩龙 肖长志 钱启

受保护的技术使用者:中冶焦耐(大连)工程技术有限公司

技术研发日:2022.12.21

技术公布日:2023/3/20

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1