高芳烃物料的微波热裂解系统的制作方法

1.本发明涉及一种高芳烃物料的微波热裂解系统,属于石油化工技术领域。

背景技术:

2.全球80%以上乙烯生产采用管式炉蒸汽裂解工艺,其烃类液体原料中经常含有大量芳烃组分,对乙烯裂解炉的运行状况的效益具有举足轻重的作用。

3.烃类原料与蒸汽在高温炉管内进行热裂解反应,生成乙烯、丙烯等小分子目标产物,同时伴随着大量副反应,芳烃组分脱氢产生焦油及焦炭等副产物,给乙烯生产带来了诸多不良影响,导致目标产物收率降低,装置处理能力下降、能耗增加及运行周期缩短等一系列不利影响。

4.关于芳烃类物质的裂解结焦机理及其影响因素非常复杂,许多研究结果有时存在着不一致甚至有矛盾的地方,但目前比较公认的包括:催化结焦、气相结焦及自由基结焦。其中气相结焦是主要的结焦形式,是指在气流主体中生成的焦。al-bright和manek利用电子显微镜及显微照相等先进手段对气相结焦过程进行了详细的研究。他们认为芳烃是气相结焦非常重要的中间物质,这些芳烃有的来自原料本身,有的是通过三聚化反应生成的,结焦的过程可表示为:

[0005][0006]

针对芳烃结焦,近年来开发了多种结焦抑制技术。其中有改变裂解反应条件、加氢热裂解、裂解原料预处理、炉管表面处理、添加结焦抑制剂等方法。采用新型的裂解技术和炉管表面处理工艺,需要投入巨量资金更换裂解炉和炉管,短时间内难以达成,且化工市场价格变动快,投资收益无法保障;改变裂解的稀释比和蒸汽的措施有利于减轻结焦,但效果有限,且增加的稀释蒸汽影响装置的处理能力和产量,增加装置能耗;添加结焦抑制剂有较好的效果,但难免将抑制剂夹带到产品中去,影响产品的纯度和杂质含量,给后续分离加工造成难以估计的影响。如何在反应的初始阶段就抑制和消减芳烃的副反应,增加其开环的主反应是当前乙烯行业的重要课题。

[0007]

微波是近年来发展迅速的一项新技术,涉及有机反应的领域,相关研究在微波辐射下有明显的促进作用,这表明微波技术在有机合成反应中的潜在价值,成为有机合成中非常活跃的研究领域。与常规方法相比,微波反应有反应时间短、收率高、副反应少、操作简单和环境友好等特点。微波技术是对传统加热方式的挑战,但微波辐射对有机反应的作用尚在深入研究中。一般认为主要有两个方面:

①

热效应。微波的频率与某一些偶极子的转向极化时间相吻合,可以为极性分子提供转动能量。在微波作用下极性分子要按电磁波方向作有序排列,在微波场中高速转动,如同搅拌器,其结果导致分子间发生强烈的摩擦而迅速升温,并有许多局部升温效果。

②

非热效应。在微波作用下分子的极性发生了变化,改变电子云的分布,对有些化合物反应起到降低活化能的作用,改变了反应机理,从而提高了某一些类型化合物的反应速率。

[0008]

中国专利cn111100665a公开了一种微波高温裂解植物油的方法,将植物油与多孔

复合材料接触,在惰性气氛下或抽真空,对上述植物油与多孔复合材料施加微波场,多孔复合材料在微波下产生电弧,从而迅速达到高温,使植物油裂解。该工艺试验条件苛刻,需要反应环境为真空,无法连续运转;并且需要增加多孔复合材料作为受热体,物料必须浸入多孔复合材料中加热,反应还需要加入惰性气体,增加分离难度,流程复杂。

[0009]

中国专利cn1803740a公开了以天然气制乙烯的槽波导微波化学反应设备及制备方法,利用微波将天然气转化为乙烯,但该工艺试验条件苛刻,需要反应环境为真空,基本不具备中试和工业化的条件,实验停留在小试理论研究阶段,无法连续反应,也无法放大规模;反应还需要加入氢气,增加分离难度,流程复杂,不具备工业生产的可行性。

技术实现要素:

[0010]

根据以上现有技术中的不足,本发明的目的是提供一种高芳烃物料的微波热裂解系统,解决传统技术中存在的裂解原料中环状分子容易缩合为多环芳烃,导致裂解炉焦油收率高、运行周期短、裂解炉管使用寿命短、能耗高、生产效率低的问题。

[0011]

本发明在热裂解升温至横跨温度的基础上,利用微波的非热效应,通过适配特定的微波频率和功率,在微波作用下,利用裂解原料中带支链的环状分子的极性,使其高频切换电子云分布,降低其热裂解反应的活化能,提高了其断链和开环主反应的速率,同时减少其脱氢缩合为焦炭的副反应。芳烃的反应历程发生变化:

[0012][0013]

所述的高芳烃物料的微波热裂解系统,包括热裂解反应炉管,热裂解反应炉管的外部串联安装至少一组微波反应装置,微波反应装置包括:微波发生器、磁控管、微波控制器、波导管,微波发生器、磁控管、波导管依次相连,微波控制器通过导线连接在磁控管上,波导管与热裂解反应炉管相连。

[0014]

所述的磁控管、波导管之间设有隔离层。

[0015]

所述的隔离层上部设六角上压帽,隔离层下部设六角下支座,隔离层位于六角上压帽与六角下支座之间;磁控管连接在六角上压帽上端,波导管连接在六角下支座下端。

[0016]

所述的隔离层采用非极性材料,如陶瓷、玻璃、聚四氟乙烯、聚丙烯、聚乙烯、聚砜或云母中的一种或几种的组合体,考虑到本发明的热裂解组合工艺,具有较高的反应温度,优选具有抗热冲击强的材料,如高温改性聚四氟乙烯。

[0017]

所述的磁控管与波导管为单一组合结构,由磁控管产生的微波穿过隔离层进入热裂解反应炉管,作用于反应物料。

[0018]

所述的波导管具有独特的结构,为内锥形腔体结构,是实现热裂解与波裂解组合工艺的关键。所述的波导管的内锥形腔体结构为喇叭形,以尽可能避免反射和散射,充分聚焦微波能量,减少传输损耗。所述的波导管靠近磁控管的一端开口较大,另一端开口较小。

[0019]

所述的微波发生器的外部设有防爆控制柜,微波发生器将电能通过磁控管转换为微波能。

[0020]

所述的波导管的方向与热裂解反应炉管呈0

°

至89

°

或91

°

至180

°

外角,优选45

°

外角,即避免与热裂解反应炉管呈现直角和垂直的情况。

[0021]

所述的波导管上设有冷却器,能够将热裂解反应炉管800℃左右的高温降至微波

设备的耐受温度。

[0022]

所述的波导管与热裂解反应炉管通过金属材料进行连接,可以法兰连接,也可以焊接,优选通过法兰实现压紧式连接,以防止造成微波能量损失。

[0023]

所述的波导管横截面呈圆柱形、圆锥形、方形、三角形及任意的多边形,其端面为平面或曲面。

[0024]

所述的磁控管为频率可调磁控管,工作脉冲宽度0.004~60微秒,工作频率范围在250兆赫至120吉赫之间,脉冲功率100瓦~80千瓦,转换效率约80%。

[0025]

本发明中的磁控管工作频率不是固定值,需要根据不同原料的性质和介电常数、环状烃类组成、热裂解反应炉管的工艺条件及目标产物收率采用相对应的工作频率。

[0026]

在热裂解反应炉管上组合安装的微波反应装置,能够通过波导管将特定频率的微波导入热裂解反应炉管内部,通过微波的极化作用,使石油烃类原料中带支链的环状分子发生超高频切换,改变了电子云的分布,降低了热裂解反应的活化能,提高了其断链和开环主反应的速率,容易生成乙烯、丙烯、丁烯等小分子烃类产物,增加了目标产物收率,增加了装置的经济效益。同时特定频率的微波减少了支链的环状分子的脱氢、缩聚反应,生成焦油的副反应。

[0027]

该高芳烃物料的微波热裂解系统能够通过调整不同工作频率,让原料中相对应的分子受到激发作用,例如,多产乙烯、丙烯等小分子烯烃,可适当增加频率,优选2500兆赫。

[0028]

该高芳烃物料的微波热裂解系统能够提高目标产物的收率和选择性,且能够强化反应,达到提高目标产物收率的作用。能够加速主反应的进行,同时抑制焦油等副反应的发生,解决了传统技术中存在的裂解炉焦油收率高、运行周期短、裂解炉管使用寿命短、能耗高、生产效率低的问题。

[0029]

本发明加热炉的辅助预加热是不可缺少的,必须将物料加热至横跨温度以上(大于760℃),微波反应装置才能发挥作用,优选的横跨温度为800~870℃。

[0030]

对于工业适用的可靠稳定的微波装置,最大的输出功率只能达到20kw左右,实际应用中,能长周期稳定运行的额定功率只有10kw左右,要延长微波作用时间的场合,可设置多组微波反应装置进行串联工作,以获得理想的提高收率和减少焦油的效果。

[0031]

常用金属导体做波导管材料而防止微波泄漏。波导管的作用是将微波限制在管内,不向各个方向散射,只能沿轴向传播。波导管的尺寸和微波波长之间要满足一定的比例关系,如果波导的长边为a,短边为b,波长为λ,则a=2b,λ/2<a<λ。

[0032]

与现有技术相比,本发明所具有的有益效果是:

[0033]

本发明在不改动现有装置的前提下,增加相关的设备就可提高乙烯装置的乙烯收率,并减少副反应的发生,提高了裂解反应的选择性和装置的经济效益,符合低碳绿色化工技术规范。

附图说明

[0034]

图1是本发明的工艺流程示意图;

[0035]

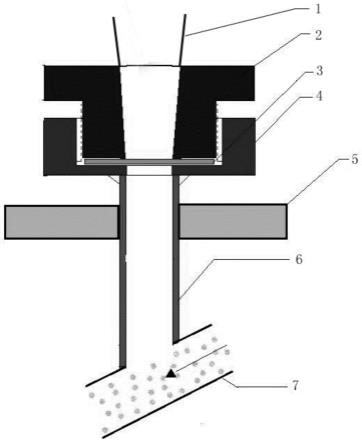

图2是本发明的微波反应装置的结构示意图;

[0036]

图3是本发明的高芳烃物料的微波热裂解系统的结构示意图;

[0037]

图4是没有加热炉的辅助预加热的高芳烃物料的微波热裂解系统的结构示意图;

[0038]

图中:1、磁控管;2、六角上压帽;3、隔离层;4、六角下支座;5、冷却器;6、波导管;7、热裂解反应炉管。

具体实施方式

[0039]

下面结合附图对本发明的实施例做进一步描述:

[0040]

实施例1

[0041]

如图2所示,所述的高芳烃物料的微波热裂解系统,包括热裂解反应炉管,热裂解反应炉管的外部串联安装至少一组微波反应装置,微波反应装置包括:微波发生器、磁控管、微波控制器、波导管,微波发生器、磁控管、波导管依次相连,微波控制器通过导线连接在磁控管上(图中未体现),波导管与热裂解反应炉管相连;

[0042]

该系统使用时,热裂解反应炉管内物料必须预热至760℃以上。

[0043]

磁控管、波导管之间设有隔离层,隔离层上部设六角上压帽,隔离层下部设六角下支座,隔离层位于六角上压帽与六角下支座之间;磁控管连接在六角上压帽上端,波导管连接在六角下支座下端。隔离层采用非导电材料-高温改性聚四氟乙烯,非导电材料可以隔离反应物料,不让物料泄漏到系统之外,同时还能够让磁控管发出的微波穿过,到达热反应炉管与反应物料接触。

[0044]

磁控管与波导管为单一组合结构。

[0045]

波导管为内锥形腔体结构。

[0046]

波导管的方向与热裂解反应炉管呈45

°

。

[0047]

波导管外部安装冷却器,用于将热裂解反应炉管的高温降低至磁控管可以耐受的温度。

[0048]

实施例2

[0049]

反应物料需要经过复杂的进料系统和裂解炉预加热系统,达到临界条件,再进入微波反应装置(微波谐振反应装置),在热裂解反应炉管上接入微波反应装置,经过微波极化的芳烃组分大部分在这里发生开环断链反应,生成乙烯、丙烯及丁二烯等小分子烯烃,再经过冷却分离,分析计量,得到产品。可以分析裂解产物分布,随时调整微波的频率和功率,以适应不同的原料和产品结构需求,见图3微波热裂解系统。

[0050]

实施例3

[0051]

某炼油厂的重质石脑油,用作乙烯蒸汽裂解原料,由于其芳烃含量较高,达到42%,乙烯和丙烯收率低于普通石脑油,并产生大量低价值焦油,裂解反应炉的运行周期也受到很大影响,导致装置的运行技术指标不高,经济效益差。针对该油品原料的特点,采用实施例2的装置为了进行对比,将重质石脑油分别在普通管式热裂解装置(空白)和本发明系统(对比例1)上进行了实验评价。试验分别进行8小时,裂解条件为:裂解横跨温度800℃,稀释比0.6,停留时间0.42s,试验过程采用的微波频率为2500兆赫,功率10kw。

[0052]

实验结果见表1。

[0053]

表1

[0054][0055][0056]

相同工艺条件下,采用本发明系统时,目标裂解产物中的高价值乙烯、丙烯、丁二烯及三烯收率分别增加了15%、29%、51%及21%,副产物焦油减少了27%,目标产品的选择性更好,产品的技术经济指标提升明显。由此可见,通过微波热裂解系统的极化处理,能够实现高芳烃物料的开环裂解反应,生产出高价值乙烯、丙烯等目标产品,同时解决了芳烃物质容易脱氢缩合为焦油的副反应,实现了明显的经济效益。

[0057]

实施例4

[0058]

为了强化微波的极化处理效果,可以在本系统中串联接入多个微波谐振反应装置(对比例2),原料和工艺条件相同,进行了实验评价。裂解条件为:裂解横跨温度800℃,稀释比0.6,停留时间0.42s,试验过程采用的微波频率为2500兆赫,功率10kw。

[0059]

实验结果见表2。

[0060]

表2

[0061][0062]

相同工艺条件下,相比(空白组),采用串联接入2个微波谐振反应装置(对比例2),目标裂解产物中的高价值乙烯、丙烯、丁二烯及三烯收率分别增加了24%、48%、88%及36%,副产物焦油减少了48%,产品的技术经济指标相对于单个微波谐振反应装置(对比例1)再次提升。由此可见,通过多个微波谐振反应装置的协同处理,目标产品的选择性更好,能够实现更好的经济效益。

[0063]

实施例5

[0064]

为了考察微波反应装置单独运行的效果,即没有加热炉的辅助预加热(对比例3),见下图。原料和工艺条件相同,进行了实验评价。裂解条件为:裂解横跨温度为室温(没有加热),稀释比0.6,停留时间0.42s,试验过程采用的微波频率为2500兆赫,功率10kw。

[0065]

实验结果见表3。

[0066]

表3

[0067][0068]

相同工艺条件下,相比(空白组),没有加热炉的辅助预加热(对比例3),仅仅依靠微波谐振反应装置单独运行,裂解反应基本没有发生,目标裂解产物中的高价值乙烯、丙烯、丁二烯及三烯收率也非常低,未反应的原料与焦油混合在一起达到86%。由此可见,加热炉的辅助预加热是不可缺少的,必须将物料加热至横跨温度以上(大于760℃),微波谐振反应装置才能发挥作用,优选的横跨温度为800~870℃。

[0069]

实施例6

[0070]

为了考察不同微波频率的极化处理效果,利用实施例2的装置,考察不同频率微波谐振反应装置(对比例4)微波频率为912兆赫的裂解产物收率,原料和工艺条件相同,进行了对比实验评价。裂解条件为:裂解横跨温度800℃,稀释比0.6,停留时间0.26s,功率10kw。

[0071]

实验结果见表4。

[0072]

表4

[0073]

[0074][0075]

相同工艺条件下,改变微波频率后,(对比例4)的目标裂解产物中的高价值乙烯、丙烯、丁二烯及三烯收率也有所增加,但不如(对比例1)的效果好。由此可见,不同频率的微波对物质的极化作用和效果有所不同,需要根据物质的组成和性质调整最适宜的微波频率,以达到最佳的效果,对于芳烃碳数分布在碳9~碳11的烃类原料,优选微波频率为2500兆赫。

[0076]

显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1