一种柴油国六b新型结构催化器的制作方法

1.本发明涉及汽车催化器技术领域,具体涉及一种柴油国六b新型结构催化器。

背景技术:

2.现有的带尿素混合腔的催化器布置在底盘上,其尿素混合腔位于scr单元的前部,尿素混合腔与scr整体是一个单元,废气从nsc到dpf然后到达scr单元前端尿素混合腔,废气通过混合腔与尿素喷嘴喷射的尿素水溶液充分混合,尿素溶液分解成nh3,进入scr催化器,和nox在催化器内部反应生成n2和h20,实现nox的净化。

3.常见国六催化器尿素混合腔布置在底盘上,尿素混合腔位于scr前部,作用是将废气用尿素喷嘴喷射的尿素水溶液混合均匀,物化尿素水溶液,防止尿素结晶等。尿素水溶液与废气混合不均匀会造成催化器内壁局部温度过低行程尿素结晶,甚至堵塞排气管,造成排气背压升高,发动机动力输入下降。受限于n1类车辆底盘结构紧凑,催化器在底盘布置困难,如何布置出节省底盘空间,成本低、生产工艺简单、保证混合气均匀的催化器是本领域亟待解决的问题。

4.公告号cn210509340u的实用新型公开一种国六后处理器及其旋叶管,该后处理器包括依次安装的doc氧化催化器、pdf颗粒捕捉器、尿素混合箱和scr催化箱总成;尿素混合箱包括混合箱壳体、喷嘴座、导气管、混合器和旋叶管;该旋叶管位于所述混合箱壳体的尿素混合腔内部,匹配安装于导气管的上端并与喷嘴座的底部喷射口匹配对准;旋叶管为一体结构,包括旋叶骨架和旋叶片;旋叶骨架为中空的柱状骨架,上端匹配对准所述喷嘴座,下端与所述导气管一端匹配对接;旋叶片沿旋叶骨架的周向侧壁均匀分布并向旋叶骨架的周向侧壁外倾斜伸出。本实用新型结构设计简单、合理,尿素混合腔内汽化效果和均匀性好。

5.公开号cn110792488a的发明公开了一种满足轻型柴油车国六b要求的排气后处理系统。nsc、cdpf、scr催化器依次串联在发动机增压器后,nsc与增压器紧耦合,nsc和底盘式的cdpf通过球形减震器实现紧耦合,scr配置在车辆底盘处,同时配有尿素喷嘴、尿素管、集成尿素泵的尿素箱及其加注管。通过优化标定程序,实现nsc能在一个wltc循环下再生10次,每次再生持续时间为2~4s,使得其在wltc循环工况下,整个后处理对nox转化效率高达93%,同时由于nsc再生处理nox,使得整个wltc循环工况下的前2个阶段,尿素喷射系统都不用喷射尿素,进一步降低了尿素消耗量。

6.公告号cn209067321u的实用新型公开了一种轻型国六柴油车后处理系统。该轻型国六柴油车后处理系统包括:第一选择性催化还原器,其布设在增压器的下游,二者之间设置有前scr温度传感器;柴油氧化型催化器,其布设在所述第一选择性催化还原器的下游;催化型颗粒捕集器,其布设在所述柴油氧化型催化器的下游;第四后处理器,其为第二选择性催化还原器或氨逃逸催化器,该第四后处理器布设在所述催化型颗粒捕集器的下游;以及尿素喷射器,其具有两个尿素喷嘴,分别布设在所述第一选择性催化还原器前和第四后处理器前。该轻型国六柴油车后处理系统更好的利用了发动机本体的排气紊流来混合尿素

溶液,简化了混合器的设计,降低了成本。

7.上述技术方案对于“如何布置出节省底盘空间,成本低、生产工艺简单、保证混合气均匀的催化器”问题仍没有有效解决。

技术实现要素:

8.本发明的目的在于提供一种柴油国六b新型结构催化器。

9.为解决上述技术问题,本发明采用如下技术方案:一种柴油国六b新型结构催化器,包括沿催化器轴向依次布置的进气端盖、doc载体、尿素混合器、scr载体和出气端盖,还包括导流板和尿素喷嘴;其中,导流板位于进气端盖与doc载体之间;doc载体、尿素混合器及scr载体被封装壳体包裹;尿素喷嘴与尿素混合器侧向连接,尿素喷嘴按照需要将车用尿素溶液喷入尿素混合器;进气端盖上设有侧进气口;导流板包括下隔板和上隔板,下隔板和上隔板上均排布有导流孔;下隔板与进气端盖下端部封堵设置,上隔板垂直布置在下隔板上,且上隔板面向进气端盖的侧进气口;尿素混合器包括上多孔板和下多孔板,以及连接上多孔板和下多孔板的中间弧形板,上多孔板、下多孔板和中间弧形板围合形成尿素混合腔,上多孔板上设有扇形进气口,下多孔板上设有扇形出气口,扇形进气口和扇形出气口分别位于尿素混合腔内沿顺时针旋转方向的首尾两端,且扇形进气口和扇形出气口之间通过轴向的挡板隔开,使扇形进气口和扇形出气口位置错开;尿素混合腔内形成顺时针气流旋路径,且上多孔板的扇形进气口位于顺时针气流路径的首端,下多孔板的扇形出气口位于顺时针气流路径的尾端;柴油国六b新型结构催化器的工作过程如下:从涡轮增压器出来的废气从侧进气口进入进气端盖、经过导流板混合均匀,并流向doc载体;废气流经doc载体,排气中的hc和co在氧化催化剂的催化作用下被氧化成co2和h2o,实现co和hc的净化,排气中的no在氧化催化剂的催化作用下被氧化成no2;然后气流到达尿素混合器,尿素喷嘴按照需要将车用尿素溶液喷入尿素混合器,流经doc载体后废气通过上多孔板导向进入尿素混合腔,废气沿与顺时针气流路径与尿素喷嘴喷射的尿素水溶液充分混合,尿素溶液分解成nh3;之后排气和nh3一起进入scr载体,nh3和nox在scr载体内部反应生成n2和h20,实现nox的净化;最后气体经过排气端盖排出进入下一处理工序。

10.所述上隔板设有两个,两个上隔板间隔布置,且两个上隔板处在同一立面。

11.所述下隔板靠近侧进气口的一部分向下弯折设置形成折弯部,折弯部导向侧进气口的下沿。

12.所述上多孔板的多孔布置区和下多孔板的多孔布置区错位布置。

13.所述中间弧形板在位于尿素混合腔内顺时针气流路径的首端处设有安装孔,尿素喷嘴连接在安装孔处。

14.所述doc载体前后安装有温度传感器,温度传感器安装座一位于进气端盖上,温度传感器安装座二位于封装壳体上,温度传感器分别安装在温度传感器安装座一和温度传感

器安装座二;所述进气端盖上还设有nox传感器安装座,nox传感器安装座处配合安装nox传感器。

15.所述封装壳体外罩设隔热罩。

16.所述出气端盖连接出气管,所述进气端盖的侧进气口处连接进气管。

17.所述隔热罩外设有尿素喷射管支架,所述出气管下端设有催化器安装支架。

18.所述柴油国六b新型结构催化器布置于发动机舱内。

19.本发明的有益效果:1、本发明提供一种布置在机舱内的新型汽车后处理用催化器,成本低、生产工艺简单、节约布置空间、并且可以保证混合气均匀。

20.2、本发明中导流板结构精巧,从涡轮增压器出来的气体不需要经过长距离连接管的混合,直接进入催化器,通过导流板作用,避免废气形成涡流同时可以使废气混合更高效,保证废气混合均匀。其中上隔板的作用是避免废气在进气端盖处形成涡流,导致废气混合不均匀,下隔板作用是流经上隔板后再次混合并流向doc载体。

21.3、本发明中尿素混合器的上多孔板的扇形进气口和下多孔板的扇形出气口位置是错开,从doc载体出来的废气,在中间弧形板的扰流作用下顺时针旋转,使废气与尿素水溶液混合更加充分,降低了尿素结晶风险。

22.4、本发明中尿素混合器位于封装在同一段催化器的两个载体(d0c和scr)之间,结构紧凑,且效果好。

23.5、本发明中导流板、doc载体、尿素混合器、scr载体直线紧耦合布置,封装在同一级催化器内,可以在汽车空间狭小的机舱内布置。

24.6、本发明结构布置紧凑简单,生产工艺易实现,零件构成成本低。

附图说明

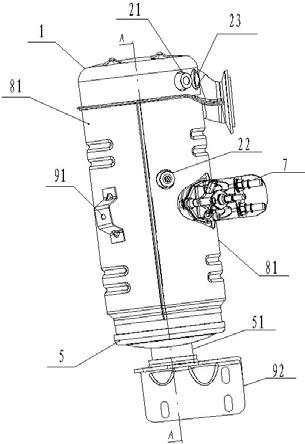

25.图1是本发明的整体示意图;图2是图1中a-a剖面示意图;图3是本发明中爆炸视图;图4是本发明中导流板的示意图;图5是本发明中尿素混合器的爆炸示意图;图6是本发明中尿素混合器的气流流向示意图;图7是本发明中尿素的示意图。

具体实施方式

26.以下结合附图对本发明的具体实施方式作详细说明。

27.如图1至图7所示,本实施例的一种柴油国六b新型结构催化器,包括沿催化器轴向依次布置的进气端盖1、doc载体2、尿素混合器3、scr载体4和出气端盖5,还包括导流板6和尿素喷嘴7。

28.其中,导流板6位于进气端盖1与doc载体2之间。doc载体2、尿素混合器3及scr载体4被封装壳体8包裹。

29.尿素喷嘴7与尿素混合器3侧向连接,尿素喷嘴作用是在ecu的控制下将尿素按照

所需要的量成雾状喷射到尾气中。

30.尿素混合器位于封装在同一段催化器的两个载体(d0c和scr)之间,结构紧凑,且效果好。

31.进气端盖1上设有侧进气口,侧进气口处连接进气管11。出气端盖5连接轴向的出气管51。

32.导流板6包括下隔板63和上隔板,下隔板63和上隔板上均排布有导流孔。下隔板63与进气端盖1下端部封堵设置,上隔板垂直布置在下隔板63上,且上隔板面向进气端盖1的侧进气口。

33.本实施例中,上隔板设有两个,两个上隔板61、62间隔布置,且两个上隔板61、62处在同一立面。

34.本发明中导流板结构精巧,从涡轮增压器出来的气体不需要经过长距离连接管的混合,直接进入催化器,通过导流板作用,避免废气形成涡流同时可以使废气混合更高效,保证废气混合均匀。其中上隔板61、62的作用是避免废气在进气端盖处形成涡流,导致废气混合不均匀,下隔板63作用是流经上隔板61、62后再次混合并流向doc载体。

35.本实施例中,下隔板63靠近侧进气口的一部分向下弯折设置形成折弯部64,折弯部64导向侧进气口的下沿,保证导流效果。

36.尿素混合器3包括上多孔板31和下多孔板32,以及连接上多孔板31和下多孔板32的中间弧形板33,上多孔板31、下多孔板32和中间弧形板33围合形成尿素混合腔。

37.上多孔板31上设有扇形进气口34,下多孔板32上设有扇形出气口35,扇形进气口34和扇形出气口35分别位于尿素混合腔内沿顺时针旋转方向的首尾两端,且扇形进气口34和扇形出气口35之间通过轴向的挡板37隔开,使扇形进气口34和扇形出气口35位置错开。

38.尿素混合腔内形成顺时针气流旋路径,且上多孔板31的扇形进气口34位于顺时针气流路径的首端,下多孔板32的扇形出气口35位于顺时针气流路径的尾端。

39.同时,上多孔板31的多孔布置区和下多孔板32的多孔布置区错位布置。

40.本实施例中,中间弧形板33在位于尿素混合腔内顺时针气流路径的首端处设有安装孔36,尿素喷嘴7连接在安装孔36处。

41.本发明中尿素混合器的上多孔板31的扇形进气口34和下多孔板32的扇形出气口35位置是错开,从doc载体出来的废气,在中间弧形板的扰流作用下顺时针旋转,使废气与尿素水溶液混合更加充分,降低了尿素结晶风险。

42.本实施例中,封装壳体8外罩设隔热罩81,隔热罩由两个半罩对接组成。

43.本实施例中,doc载体2前后安装有温度传感器,温度传感器安装座21位于进气端盖1上,温度传感器安装座22位于封装壳体8上,温度传感器分别安装在温度传感器安装座21和温度传感器安装座22。

44.进气端盖1上还设有nox传感器安装座23,nox传感器安装座23处配合安装nox传感器。

45.本实施例中,隔热罩8外设有尿素喷射管支架91,出气管51下端设有催化器安装支架92。

46.本实施例的柴油国六b新型结构催化器布置于发动机舱内。

47.本发明的工作过程如下:

从涡轮增压器出来的废气从侧进气口进入进气端盖1经过导流板混合均匀,其中上隔板61、上隔板62作用是避免废气在进气端盖处形成涡流,导致废气混合不均匀,下隔板63作用是流经上隔板62、上隔板62再次混合并流向doc载体。

48.废气流经doc载体2,排气中的hc和co在氧化催化剂的催化作用下被氧化成co2和h2o,实现co和hc的净化,排气中的no在氧化催化剂的催化作用下被氧化成no2。

49.然后气流到达尿素混合器3,尿素喷射系统根据scr载体温度情况、柴油机工况等信息可计算出所需的尿素喷射量,计量喷射泵按照需要将车用尿素溶液通过尿素喷嘴7喷入尿素混合器3,流经doc载体后废气通过上多孔板31导向进入尿素混合腔,废气沿顺时针气流路径与尿素喷嘴7喷射的尿素水溶液充分混合,尿素溶液分解成nh3。

50.之后排气和nh3一起进入scr载体4,nh3和nox在scr载体4内部反应生成n2和h20,实现nox的净化.最后气体经过排气管、排气端盖进入到下一个催化器进行反应。

51.本发明提供一种布置在机舱内的新型汽车后处理用催化器,成本低、生产工艺简单、节约布置空间、并且可以保证混合气均匀。

52.本发明中导流板、doc载体、尿素混合器、scr载体直线紧耦合布置,封装在同一级催化器内,可以在汽车空间狭小的机舱内布置。

53.本发明结构布置紧凑简单,生产工艺易实现,零件构成成本低。

54.以上实施例仅用以说明而非限制本发明的技术方案,尽管参照上述实施例对本发明进行了详细说明,本领域的普通技术人员应当理解:依然可以对本发明进行修改或者等同替换,而不脱离本发明的精神和范围的任何修改或局部替换,其均应涵盖在本发明的权利要求范围当中。

55.在本发明的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为便于描述本发明和简化描述,而不是指示或暗指所指的装置或元件必须具有特定的方位、为特定的方位构造和操作,因而不能理解为对本发明保护内容的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1