一种进气道结构、米勒循环汽油机及车辆的制作方法

[0001]

本实用新型涉及汽车发动机,具体涉及进气道结构、米勒循环汽油机及车辆。

背景技术:

[0002]

随着石油供需矛盾的日益加剧和汽车排放法规的日趋严格,改善燃烧方式和降低燃油消耗成为内燃机研究的重要课题。传统汽油机在中低负荷采用节气门控制负荷,泵气损失大,循环膨胀小,热效率较低。米勒循环式汽油机具有高几何压缩比和高膨胀比的特点,对于汽油机而言,借助可变配气相位技术控制进气充量,所述可变配气相位技术包括进气门早开eivc和进气门晚关livc,消除或者降低节流损失,可实现米勒循环技术在汽油机上的应用。

[0003]

参见图1,所示的现有进气道结构,气体从现有进气道6入口,通过现有气门阀座8;进入气缸4的现有缸盖燃烧室7内;由于气流动方向沿气道较直,在没有任何阻碍和导流的情况下,气体在进入燃烧室后不能形成较强的滚流强度。米勒循环技术的应用会使气门升程及包角进一步减小,会导致缸内滚流进一步下降,而滚流下降对于直喷发动机而言,会造成直喷的汽油不能充分混合与雾化,燃烧不充分,使发动机动力性变差、排放恶劣,不利于发动机的节能减排。cn209195568u公开了公开了一种进气道结构,仅描述了鱼腹特征对滚流的加强作用,但是无法保证在全升程都具有较高滚流加强作用,因此需开发一款在低升程和高升程均能产生高滚流作用的进气道结构。

技术实现要素:

[0004]

本实用新型的目的是提供一种进气道结构、米勒循环汽油机及车辆,其能够使气流进入燃烧室后在气门低升程下和高升程下均形成较强的滚流运动,进而在压缩过程中有效保持缸内滚流,改善缸内燃烧速度,降低燃油消耗。

[0005]

本实用新型所述的进气道结构,包括与缸盖燃烧室连通的进气道,所述进气道的一端为入口,另一端为气道喉口,在进气道靠近气道喉口的上方设有气门导管,气门导管内设有与进气道连通的进气门,所述缸盖燃烧室进气侧设有气门遮挡,所述进气道下侧与气道喉口的连接处设有鱼腹状过渡面,进气道与鱼腹状过渡面对应的上侧面与进气道中心线的间距沿入口至气道喉口方向逐渐减小。

[0006]

进一步,所述气门遮挡整体呈半径为15~15.5mm的圆柱形,最大高度为5~7mm。

[0007]

进一步,所述进气道与鱼腹状过渡面对应的上侧面与进气道中心线的夹角为4~6

°

。

[0008]

进一步,所述进气道中心线和气道喉口轴线之间的夹角θ为37~40

°

。

[0009]

进一步,所述鱼腹状过渡面靠近入口的位置为鱼腹起点a,靠近气道喉口的位置为鱼腹终点b,鱼腹起点a对应的切线ad和直线ab之间的夹角α为10~11

°

,鱼腹终点b对应的切线bc和直线ab之间的夹角β为19~20

°

。

[0010]

进一步,所述鱼腹终点b对应的切线bc和气缸盖喉口机加面之间的夹角γ为63~

67

°

。

[0011]

一种米勒循环汽油机,包括上述的进气道结构。

[0012]

一种车辆,包括上述的进气道结构或上述的米勒循环汽油机。

[0013]

本实用新型通过进气道下侧的鱼腹状过渡面、特殊结构的上侧面以及缸盖燃烧室进气侧的气门遮挡共同作用,使得气流紧贴缸盖燃烧室排气侧进入到缸内,引导进入缸内的气流形成较高的滚流强度,从而改善了缸内燃烧速度,降低了燃油消耗。并且通过限定进气道与鱼腹状过渡面对应的上侧面与进气道中心线的间距沿入口至气道喉口方向逐渐减小,保证了进气道在全升程都具有较高的滚流加强作用,进而使得该进气道结构能够用于米勒循环汽油机,扩展了进气道结构的应用范围。

附图说明

[0014]

图1是现有进气道结构示意图;

[0015]

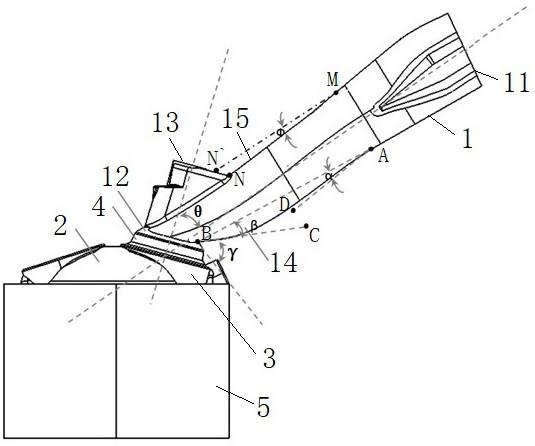

图2是本实用新型进气道结构正视图;

[0016]

图3是本实用新型进气道结构俯视图;

[0017]

图4是本实用新型气流流动示意图。

[0018]

图中,1—进气道,11—入口,12—气道喉口,13—气门导管,14—鱼腹状过渡面,15—上侧面,2—缸盖燃烧室, 3—气门遮挡,4—气门阀座,5—气缸,6—现有进气道,7—现有缸盖燃烧室,8—现有气门阀座。

具体实施方式

[0019]

下面结合附图对本实用新型作详细说明。

[0020]

参见图2和图3,所示的进气道结构,包括通过气门阀座4与缸盖燃烧室2连通的进气道1,所述进气道1的一端为入口11,另一端为气道喉口12,在进气道1靠近气道喉口12的上方设有气门导管13,气门导管13内设有与进气道1连通的进气门,所述缸盖燃烧室2进气侧设有气门遮挡3,所述气门遮挡3整体呈半径为15.5mm的圆柱形,最大高度为7mm。

[0021]

所述进气道1下侧与气道喉口12的连接处设有鱼腹状过渡面14,进气道1与鱼腹状过渡面14对应的上侧面15与进气道1中心线的间距沿入口11至气道喉口12方向逐渐减小,且所述进气道1与鱼腹状过渡面14对应的上侧面15与进气道1中心线的夹角为4

°

。参见图1,现有进气道6的上侧面与现有进气道6的中心线平行,在低升程下无法起到提高滚流强度的作用。参见图2,mn`为现有进气道上侧面示意线段,mn为本实用新型进气道上侧面示意图线段,mn和mn`之间的夹角φ为4

°

。

[0022]

所述进气道1为直气道,进气道1中心线和气道喉口12轴线之间的夹角θ为37

°

。所述鱼腹状过渡面14靠近入口11的位置为鱼腹起点a,靠近气道喉口12的位置为鱼腹终点b,鱼腹起点a对应的切线ad和直线ab之间的夹角α为10

°

,鱼腹终点b对应的切线bc和直线ab之间的夹角β为20

°

。所述鱼腹终点b对应的切线bc和气门阀座4上的气缸盖喉口机加面之间的夹角γ为67

°

。通过限定鱼腹状过渡面14的具体形状,一方面能够保证进气道起到了提高滚流强度的作用,另一方面防止鱼腹状过渡面14过大造成进气道1积碳,影响使用寿命。

[0023]

参见图4,通过进气道1下侧的鱼腹状过渡面14、特殊结构的上侧面15以及缸盖燃烧室3进气侧的气门遮挡4共同作用,使得气流紧贴缸盖燃烧室排气侧进入到缸内,即进入

i2区域的气体较少且流动较弱,大部分气体通过i1区域进入到气缸4内,进而该进气道结构能够引导进入缸内的气流形成较高的滚流强度,从而改善了缸内燃烧速度,降低了燃油消耗。并且通过限定进气道1与鱼腹状过渡面14对应的上侧面15与进气道1中心线的间距沿入口11至气道喉口12方向逐渐减小,保证了进气道1在全升程都具有较高的滚流加强作用,进而使得该进气道结构能够用于米勒循环汽油机,扩展了进气道结构的应用范围。

[0024]

一种米勒循环汽油机,包括上述的进气道结构。

[0025]

一种车辆,包括上述的进气道结构或上述的米勒循环汽油机。

[0026]

以上所述仅为本申请的较佳实施例而已,并不用以限制本申请,凡在本申请的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本申请的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1