一种柴油机后处理高效混合器的制作方法

1.本实用新型涉及发动机部件技术领域,具体是一种柴油机后处理高效混合器。

背景技术:

2.选柴油机尾气中nox的主要净化零件是scr催化器,scr催化器前布置混合器,尿素喷嘴布置混合器上。尿素喷射系统根据scr催化器温度情况、柴油机工况等信息计算出所需的尿素用量,将车用尿素溶液通过喷嘴喷入混合器,尿素溶液在高温下分解成nh3,与柴油机高温尾气充分混合,进入scr催化器,与nox在催化器内部反应生成n2和h20,实现 nox的净化。

3.目前常见的混合器如专利cn201910600550.x利用管径变化改变气流流动的特性,提高尿素与排气的混合均匀性;如专利cn201811390687.9在喷嘴前设计了前级旋流混合器,在喷嘴后端适当位置设计了后级混合器,前级旋流混合器形成旋转气流,使尿素和废气混合,促进尿素液滴的快速吸热分解,且尿素液滴与前级旋流混合器不直接接触,避免了尿素液滴在前级旋流混合器上附着带来的结晶风险。

4.但是现有柴油机国六阶段低转速工况尿素喷射量大,以上变径或旋流混合器气流流速不均匀,流速较慢的区域易形成结晶。

技术实现要素:

5.针对上述现有缺陷,本实用新型目的在于提供一种柴油机后处理高效混合器,使还原剂与发动机排气充分混合均匀,增强混合效果,避免尿素在混合器里结晶。

6.本实用新型的技术方案如下:

7.一种柴油机后处理高效混合器,包括筒体,所述筒体的两端分别设置有进气口、出气口,在所述筒体内垂直其轴线且由外到内依次同轴设置有混合外管、中间管以及混合内管;所述中间管、混合内管分别设置在混合外管的两端,混合内管末端伸入中间管末端,混合外管、中间管以及混合内管之间均设置有间隙;所述混合外管下部侧壁设置有连通混合外管与中间管之间间隙的开口,该开口与所述进气口连通;所述中间管与混合内管之间的间隙设置有旋流板,所述中间管上方对应的所述混合内管壁面设置有通孔;所述筒体上设置有用于向混合内管内喷射尿素的尿素喷嘴,所述中间管底部设置有丝网,所述混合外管下方设置有与所述出气口连通的通道,所述丝网位于所述通道的上方位置。

8.具体的,所述通孔设置在所述混合内管左右两侧的壁面上分别朝向所述进气口和出气口,左侧的所述通孔位于所述开口的上方。

9.具体的,所述通孔设置为两组以上的竖向孔,所述通孔孔径大小为3~10mm。

10.具体的,所述混合外管、中间管以及混合内管的直径比例为3:2:1。

11.具体的,所述混合外管、中间管以及混合内管为一体成型件。

12.具体的,所述丝网采用至少两层交错编织的不锈钢丝压制而成。

13.具体的,丝网与所述中间管的底部通过钎焊连接。

14.本实用新型的有益效果:

15.1、本方案混合器上设置混合外管、中间管以及混合内管,让尾气一路通过通孔进入混合内管内与nh3混合,另一路经过混合内管外围的旋流板产生旋转气流进入混合内管腔内,带动nh3与尾气进一步充分混合后,进入丝网,使nh3和高温尾气快速通过小孔避免结晶,混合好的尾管通过后导流板排出,通过两路气体流动促进气流流速的均匀,达到还原剂与发动机排气充分混合的效果,避免尿素在混合器里结晶。

附图说明

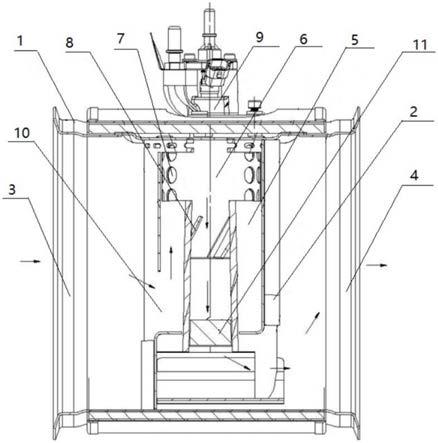

16.图1为本实用新型一种柴油机后处理高效混合器的剖视图。

17.图中,1-筒体,2-混合外管,3-进气口,4-出气口,5-中间管,6-混合内管,7-通孔,8-旋流板,9-尿素喷嘴,10-开口,11-丝网。

具体实施方式

18.为详细说明本实用新型的技术内容、所实现目的及效果,以下结合实施例并配合附图予以说明。在实施例的描述中,需要理解的是,指示方位或位置关系的术语为基于附图所示的方位或位置关系,仅是为了便于描述本实施例和简化描述,而不是指示或暗示所指的设备或元件必须具有特定的方位、以特定的方位构造和操作因此不能理解为对本实用新型的限制。

19.如图1所示,根据本方案具体实施方式的一种柴油机后处理高效混合器,该混合器包括筒体1,混合外管2,中间管5,混合内管6,尿素喷嘴9,丝网11。

20.筒体1的左右两端分别设置有进气口3、出气口4,在筒体1内垂直其轴线且由外到内依次同轴设置有所述混合外管2、中间管5以及混合内管6;混合内管6、中间管5分别设置在混合外管2的上下两端,混合内管6末端部分伸入中间管5末端,混合外管2、中间管5以及混合内管6之间呈间隙设置;混合外管2下部侧壁设置有连通混合外管2与中间管5之间间隙的开口10,该开口10与进气口3连通;中间管5与混合内管6之间设置有旋流板8,远离中间管5的混合内管6壁面设置有通孔7;筒体1上设置有用于向混合内管6内喷射尿素的所述尿素喷嘴9,中间管5底部设置有所述丝网11,混合外管2下方设置有与出气口4连通的通道,丝网11位于通道的上方位置。

21.柴油机工作时,尿素喷射系统根据scr催化器温度情况、柴油机工况等信息计算出所需的尿素用量,将车用尿素溶液通过喷嘴喷入混合器。尿素溶液在高温下分解成nh3,与柴油机高温尾气接触。图1展示了本实施例混合器工作时的气流大致流动方向,气流走向为图1 箭头所示,废气从筒体1的左侧进气口3进入,流经混合外管2与中间管5之间的间隙,此时气流分两路,一路废气从间隙一侧自下而上通过通孔7进入混合内管6内部,尿素喷嘴9 自上而下的混合内管6内部喷射尿素溶液,废气与尿素溶液形成相向冲击混合,然后向下流向中间管5下方;另一路废气从混合外管2与中间管5的间隙进入中间管5与混合内管6之间的间隙,通过斜向布置的旋流板8产生旋转气流,进入中间管5的下方与废气、尿素溶液进一步的混合。由于一路气体与尿素溶液相撞,另一路气体形成旋流,两路气体流动促进气流流速的均匀,尿素经过的路径都是高速流动的高温尾气,不会停留、结晶,达到还原剂与发动机排气充分混合的效果,达到了本实用新型的目的;尿素与尾气进一步混合,进入中间管5

下部的丝网11,气体流经丝网11进入混合外管2底部的通道,再从筒体1侧面的出气口 4流出混合器,nh3与尾气均匀混合后出混合器进入scr催化器,nh3与nox在scr催化器单元内部通过催化剂催化反应生成n2和h20,实现nox的净化。

22.作为本实施例的优选方案,所述通孔7设置在所述混合内管6左右两侧的壁面上分别朝向所述进气口3和出气口4,左侧的所述通孔7位于所述开口10的上方。

23.作为本实施例的优选方案,所述通孔7设置为两组以上的竖向孔,所述通孔7孔径大小为5mm,孔径一方面保证了废气顺利流过,另一方面也分散了空气进入混合内管6的途径。

24.作为本实施例的优选方案,所述混合外管2、中间管5以及混合内管6的直径比例为3:2:1,保证了间隙足够使废气顺利流过。

25.作为本实施例的优选方案,混合外管2、中间管5以及混合内管6为一体成型件,减少了零件的安装,通过预先将混合外管2、中间管5以及混合内管6组合形成需要的结构件,即可安装在筒体1中。当然,作为另一些实施例的方案中,混合外管2、中间管5以及混合内管6之间也可以分开成型,两者分开安装,或通过焊接成型。

26.作为本实施例的优选方案,丝网11采用至少两层交错编织的不锈钢丝压制而成,多层不锈钢丝网11采用多层钢丝网结构,每层可以采用不锈钢丝90

°

交错编织形成小孔,小孔为标准正方形,小孔形状固定、结构稳定,较目前市场上的钢丝绒方案,生产一致性好。

27.作为本实施例的优选方案,丝网11与所述内管5的底部通过钎焊连接,丝网11与中间管5通过焊接可以形成一个整体,然后直接安装在筒体1上。

28.虽然,上文中已经用具体实施方式,对本实用新型作了详尽的描述,但在本实用新型基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本实用新型精神的基础上所做的这些修改或改进,均属于本实用新型要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1