一种离心式油气分离器的制作方法

[0001]

本实用新型涉及油气分离器领域,具体涉及一种离心式油气分离器。

背景技术:

[0002]

汽车发动机上装有油气分离器,油气分离器是对曲轴箱窜气中的机油进行高效分离,在汽车发动机正常工作运行的时候,气缸内会有一部分未燃烧的可燃混合气和燃烧废气进入到曲轴箱内,这些窜气会使曲轴箱内的温度升高,加大了油底壳内机油的蒸发量。

[0003]

由于曲轴箱内有些部件的润滑采用的是飞溅润滑,当曲轴箱中因飞溅润滑产生的机油油雾和高温下蒸发的机油蒸汽与气缸窜气混合就会形成大部分粒子粒径小于1毫米的特细气溶胶,这就是曲轴箱窜气中的油气混合气形成过程,而油气分离器的作用就是将油与气有效分离,当发动机涡轮没有启动的时候,管道负压将经过油气分离器的气体吸入进气歧管内,进入燃烧室燃烧。

[0004]

但是现有的油气分离器在发动机工作一段时间后停止工作时,油分离器与曲轴里的汽油蒸汽会直接排入大气中污染空气,不利于环保。

技术实现要素:

[0005]

本实用新型所要解决的技术问题在于针对上述现有技术的不足,

[0006]

提供一种离心式油气分离器。

[0007]

为实现上述目的,本实用新型提供了如下技术方案:一种离心式油气分离器,包括有壳体,其特征在于:所述壳体一端形成开口的处理腔室,处理腔室开口处安装有盖板,所述处理腔室中通过第一围板、第二围板、第三围板、第四围板、第五围板、第六围板分隔形成第一腔室、第二腔室、第三腔室、第四腔室、第五腔室及第六腔室,所述盖板在第一腔室处设置有进气开口,所述第一围板在第一腔室一侧开设有连通第二腔室的第一开口,所述第二围板远离第一开口的一端设有连通壳体底部的第一缺口,所述壳体靠近第一缺口处设置有离心分离腔,离心分离腔中安装有离心分离件,壳体相对开口的另一端在第一缺口、第二腔室、第三腔室对应位置处设有与曲轴箱连接的曲轴箱连接件,所述第三腔室上开设有与曲轴箱连接件连通的第二缺口,所述壳体另一端在第一腔室、第二腔室、第三腔室、第四腔室相对应处设置有调压腔,所述调压腔中安装有调压阀,所述调压腔开设有与第六腔体连通的第三缺口,所述壳体另一端在第六腔室相对应位置设有第一单向阀,所述第六围板靠近第三缺口处设有与第三缺口连通的第六围板缺口,所述第五围板远离第六围板的一端安装有第二单向阀,所述第六围板远离第一腔室的一端设有第四缺口,所述第四缺口处设有活性炭连接管,活性炭连接管处连接有活性炭罐。

[0008]

采用上述技术方案,本实用新型的工作原理为:机油蒸汽与汽油蒸汽的混合气由盖板的进气开口进入处理腔室的第一腔体中,混合气经过第一围板的第一开口进入第二腔室再通过第一缺口进入离心分离腔通过离心分离件形成螺旋气流进行分离,在离心力的作用下,混合气中的机油就会富集在离心分离腔的内壁上,在重力的作用下从曲轴箱连接件

回到曲轴箱中,经过分离的气体中大部分为汽油蒸汽和少亮的机油蒸汽继续通过第二缺口进入调压腔的调压阀中,机油蒸汽进一步分离再次分离后的汽油蒸汽由自然吸气或者涡轮增压抽走燃烧,当进气歧管属于自然吸气状态时,第一单向阀开启,第二单向阀关闭,即汽油蒸汽通过第三缺口进入第六腔室经第一单向阀抽走,当进气歧管属于涡轮增压状态时,第一单向阀关闭,第二单向阀开启,即汽油蒸汽通过第四缺口进入与第五腔室连通的第二单向阀,由第二单向阀抽走,当发动机工作一端时间后停止工作时,此时第一单向阀、第二单向阀均处于关闭状态,汽油蒸汽通过活性炭连接管进入活性炭罐中,防止汽油蒸汽直接排入大气中污染空气。

[0009]

上述的一种离心式油气分离器可进一步设置为:所述离心分离件呈靠近离心分离腔向远离离心分离腔的方向呈直径逐渐变小的漏斗状,所述离心分离件顶部开设有第一回油孔,所述曲轴箱连接件上开设有第二回油孔。

[0010]

采用上述技术方案,混合气经过第一围板的第一开口进入第二腔室再通过第一缺口进入离心分离腔通过离心分离件形成螺旋气流进行分离,在离心力的作用下,混合气中的机油就会富集在离心分离腔的内壁上,在重力的作用下从曲轴箱连接件上开设的第二回油孔回到曲轴箱中,另一部分直接积攒在离心分离腔处通过第二回油孔流向油底壳。

[0011]

上述的一种离心式油气分离器可进一步设置为:所述调压阀通过弹簧与壳体连接,弹簧的两端分别与调压阀和壳体固定连接,壳体在调压阀相对应位置设有与外接连通的通气孔。

[0012]

上述的一种离心式油气分离器可进一步设置为:所述第一回油孔的孔径为2mm。

[0013]

本实用新型的有益效果为:当发动机工作一端时间后停止工作时汽油蒸汽将通过活性炭罐连接管进入活性炭罐中过滤后排放入大气,防止对环境造成污染。

[0014]

下面结合附图和实施例对本实用新型作进一步详细说明。

附图说明

[0015]

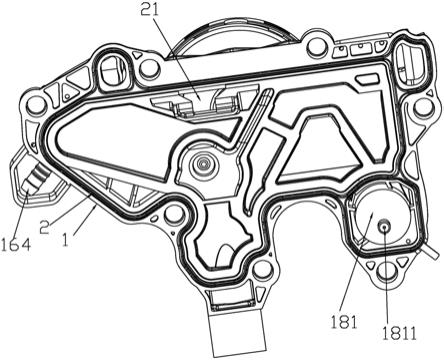

图1为本实用新型实施例的立体示意图1。

[0016]

图2为本实用新型实施例的立体示意图2。

[0017]

图3为本实用新型实施例去掉盖板后的内部结构示意图1。

[0018]

图4为本实用新型实施例去掉盖板后的内部结构示意图2。

具体实施方式

[0019]

参见图1-图4所示:一种离心式油气分离器,包括有壳体1,壳体1一端形成开口的处理腔室11,处理腔室11开口处安装有盖板2,处理腔室11中通过第一围板12、第二围板13、第三围板14、第四围板15、第五围板16、第六围板17分隔形成第一腔室121、第二腔室131、第三腔室141、第四腔室151、第五腔室161及第六腔室171,盖板2在第一腔室121处设置有进气开口21,第一围板12在第一腔室121一侧开设有连通第二腔室131的第一开口122,第二围板13远离第一开口122的一端设有连通壳体1底部的第一缺口132,壳体1靠近第一缺口132处设置有离心分离腔18,离心分离腔18中安装有离心分离件181,壳体1相对开口的另一端在第一缺口132、第二腔室131、第三腔室141对应位置处设有与曲轴箱连接的曲轴箱连接件19,第三腔室141上开设有与曲轴箱连接件19连通的第二缺口142,壳体1另一端在第一腔室

121、第二腔室131、第三腔室141、第四腔室151相对应处设置有调压腔101,调压腔101中安装有调压阀,调压腔101开设有与第六腔体171连通的第三缺口1011,壳体1另一端在第六腔室171相对应位置设有第一单向阀102,第六围板17靠近第三缺口1011处设有与第三缺口1011连通的第六围板缺口172,第五围板16远离第六围板17的一端安装有第二单向阀162,第六围板16远离第一腔室121的一端设有第四缺口163,第四缺口163处设有活性炭连接管164,活性炭连接管164处连接有活性炭罐,离心分离件181呈靠近离心分离腔18向远离离心分离腔18的方向呈直径逐渐变小的漏斗状,离心分离件181顶部开设有第一回油孔1811,曲轴箱连接件19上开设有第二回油孔1911,调压阀通过弹簧与壳体1连接,弹簧的两端分别与调压阀和壳体1固定连接,壳体1在调压阀相对应位置设有与外接连通的通气孔。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1