一种叉车进气系统和叉车的制作方法

1.本实用新型涉及叉车技术领域,特别涉及一种叉车进气系统和叉车。

背景技术:

2.目前市场上叉车进气系统都是从护顶架左后腿(leg

‑

lh)或者右后腿 (leg

‑

rh)布置进气口,借用后腿的通道进气,后腿底部焊接出气口,采用橡胶成型软管与空滤器(air cleaner)连接,空气经过空滤器过滤后,通过软管进入发动机(engine),进行燃烧室的氧气供应。

3.如图1所示,现有技术的进气系统的弊端主要体现在以下几个方面:

4.进气通道1直角转弯多,截面形状变化大,所以整个进气通道突变多;

5.进气通道1为横截面为矩形的通道和横截面为圆形的通道焊接组成,导致气流通道截面多次突变,通道路径多次急剧转向,多股气流在通道中相互影响撞击,由此,造成进气过程不顺畅,阻力大,且更容易产生进气噪音;

6.进气通道1上会设置有一些孔洞2,即使做一些密封性处理,进气通道1的整体密封性仍会大幅降低;由于从其他孔洞吸气,降低了预滤器的过滤效果,环境恶劣工况下,影响发动机使用寿命,同时,细小孔洞在进气过程中会产生鸣叫(口哨效应),从而增加整车噪音;

7.进气通道1的进气口距离操作者耳朵太近,操作者感官上的噪音明显,舒适性和客户体验感受大幅降低。

技术实现要素:

8.本实用新型实施例提供一种叉车进气系统和叉车,以解决现有技术中的叉车进气系统的进气管道的截面突变和直角硬性拐弯,使叉车进气系统的气流突变,影响体验性的问题。

9.为了解决上述技术问题,本实用新型采用如下技术方案:

10.本实用新型实施例提供一种叉车进气系统,包括设置有至少一配重孔的配重单元、与所述配重单元连接的叉车支架、以及设置在所述叉车支架上的发动机,还包括:

11.空滤器,所述空滤器设置在所述叉车支架上,且与所述发动机连接;

12.第一支管,所述第一支管由所述至少一配重孔穿设所述配重单元,连通至所述空滤器的入口;

13.第二支管,所述第二支管与所述空滤器的出口和所述发动机分别连接。

14.可选的,所述第一支管包括:

15.第一延伸部分,所述第一延伸部分由所述配重孔处朝远离所述配重孔的方向延伸,且设置在所述配重单元的外部;

16.第二延伸部分,所述第二延伸部分与所述空滤器的入口连接;

17.第三延伸部分,所述第三延伸部分通过所述配重孔穿设所述配重单元的内部,分

别与所述第一延伸部分和所述第二延伸部分连接。

18.可选的,所述第一延伸部分与相对于所述配重孔的横截面之间具有高度差,所述高度差位于200mm至300mm之间。

19.可选的,第二延伸部分和所述第三延伸部分通过金属管连接。

20.可选的,所述第二延伸部分、所述第三延伸部分与所述第二支管至少包括一弧形过渡的支管部分,所述支管部分的弧度半径位于60mm至90mm之间。

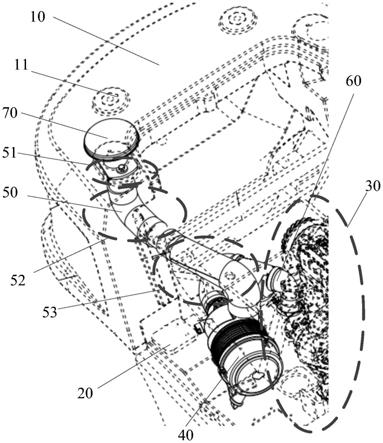

21.可选的,所述第一支管的横截面的直径和所述第二支管的横截面的直径分别位于50mm至65mm之间。

22.可选的,所述第一支管和所述第二支管均为橡胶结构的管道。

23.可选的,所述第一支管远离所述配重孔的一端设置有防雨帽。

24.本实用新型实施例还提供一种叉车,包括如上任一项所述的叉车进气系统。

25.本实用新型的有益效果是:

26.上述技术方案中,所述叉车进气系统包括设置有至少一配重孔的配重单元、与所述配重单元连接的叉车支架、以及设置在所述叉车支架上的发动机,还包括:空滤器,所述空滤器设置在所述叉车支架上,且与所述发动机连接;第一支管,所述第一支管由所述至少一配重孔穿设所述配重单元,连通至所述空滤器的入口;第二支管,所述第二支管与所述空滤器的出口和所述发动机分别连接。通过所述至少一配重孔穿设所述配重单元,连通至所述空滤器的入口,避免了现有技术中进气管道的截面突变和直角硬性拐弯,使叉车进气系统的气流更通畅,进气阻力降低。

附图说明

27.图1表示现有技术的叉车进气系统;

28.图2表示本实用新型实施例提供的叉车进气系统。

29.附图标记说明:

30.10

‑

配重单元;11

‑

配重孔;20

‑

叉车支架;30

‑

发动机;40

‑

空滤器;50

‑

第一支管;51

‑

第一延伸部分;52

‑

第二延伸部分;53

‑

第三延伸部分;60

‑

第二支管; 70

‑

防雨帽。

具体实施方式

31.为使本实用新型要解决的技术问题、技术方案和优点更加清楚,下面将结合附图及具体实施例进行详细描述。在下面的描述中,提供诸如具体的配置和组件的特定细节仅仅是为了帮助全面理解本实用新型的实施例。因此,本领域技术人员应该清楚,可以对这里描述的实施例进行各种改变和修改而不脱离本实用新型的范围和精神。另外,为了清楚和简洁,省略了对已知功能和构造的描述。

32.应理解,说明书通篇中提到的“一个实施例”或“一实施例”意味着与实施例有关的特定特征、结构或特性包括在本实用新型的至少一个实施例中。因此,在整个说明书各处出现的“在一个实施例中”或“在一实施例中”未必一定指相同的实施例。此外,这些特定的特征、结构或特性可以任意适合的方式结合在一个或多个实施例中。

33.在本实用新型的各种实施例中,应理解,下述各过程的序号的大小并不意味着执行顺序的先后,各过程的执行顺序应以其功能和内在逻辑确定,而不应对本实用新型实施

例的实施过程构成任何限定。

34.应当知道的是,一般3.0t系列叉车(36~45kw)要求的初始进气压力为 2.5~3.0kpa。而传统进气方式,由于气流通达直角拐弯多,截面突变大,不同气流相互影响,进气阻力大,初始压力在3.0kpa左右,处于临界状态。虽然可以通过改变预滤器滤芯致密性来改善进气压力,但是会牺牲过滤效率为代价,对发动机的正常运转和使用寿命带来风险。

35.本实用新型针对现有技术中的叉车进气系统的进气管道的截面突变和直角硬性拐弯,使叉车进气系统的气流突变,影响体验性的问题,提供一种叉车进气系统和叉车。

36.如图2所示,本实用新型的实施例提供一种叉车进气系统,包括设置有至少一配重孔11的配重单元10、与所述配重单元10连接的叉车支架20、以及设置在所述叉车支架20上的发动机30,还包括:

37.空滤器40,所述空滤器40设置在所述叉车支架20上,且与所述发动机30 连接;

38.第一支管50,所述第一支管50由所述至少一配重孔11穿设所述配重单元 10,连通至所述空滤器40的入口;

39.第二支管60,所述第二支管60与所述空滤器40的出口和所述发动机30分别连接。

40.该实施例中,通过将所述第一支管50由所述至少一配重孔11穿设所述配重单元10,连通至所述空滤器40的入口,以及所述第二支管60与所述空滤器 40的出口和所述发动机30分别连接,即从所述配重单元10预留的所述至少一配重孔11进气,避免了现有技术通过借用后腿作为进气通道的一部分,将所述叉车进气系统的初始负压过高问题得以改善,

41.可选的,所述第一支管50和所述第二支管60均为橡胶结构的管道。

42.该实施例中,所述第一支管50和所述第二支管60均为三元乙丙橡胶 (epdm),所述第一支管50和所述第二支管60均为横截面为圆形的圆形管道,保证了气流通道界面的统一性,没有截面突变,使气流更通畅,进气阻力降低。

43.具体地,根据实车测试结果,进气压力降低15%,如表1所示,可以完全将初始进气压力控制在3.0kpa以下。

44.表1:水柱法测试实验数据

[0045][0046][0047]

具体地,所述第一支管50包括:

[0048]

第一延伸部分51,所述第一延伸部分51由所述配重孔11处朝远离所述配重孔11的方向延伸,且设置在所述配重单元10的外部;

[0049]

第二延伸部分52,所述第二延伸部分52与所述空滤器40的入口连接;

[0050]

第三延伸部分53,所述第三延伸部分53通过所述配重孔11穿设所述配重单元10的内部,分别与所述第一延伸部分51和所述第二延伸部分52连接。

[0051]

该实施例中,所述第三延伸部分53完全设置在所述配重单元10的内部,将所述第一延伸部分51、所述第三延伸部分53和所述第二延伸部分52依次连接,即实现了所述第一支管50从所述配重孔11的位置穿设所述配重单元10,连通至所述空滤器40的入口处,所述

第三延伸部分53的形状可以为直线穿设所述配重单元10,也可以呈曲线、弧线穿设所述配重单元10,具体根据实际需求设置。

[0052]

应该知道的是,现有技术的叉车进气系统的布置方式,进气口距离操作者耳旁距离300~400mm,并且由于进气通道突变多,密封性差等原因,操作者直观感受到的进气噪音非常明显,感官舒适性较差。

[0053]

可选的,所述第一延伸部分51与相对于所述配重孔11的横截面之间具有高度差,所述高度差位于200mm至300mm之间。

[0054]

该实施例中将所述第一延伸部分51与相对于所述配重孔11的横截面之间的高度差位于200mm至300mm之间,保证了所述叉车进气系统的进气口远离操作者,距离增加至800mm左右。

[0055]

具体地,以一固定距离,测试距离叉车进气系统的进气口的噪音,具体实验数据如表2所示。

[0056]

表2:测试距离叉车进气系统的进气口的噪音的实验数据

[0057]

进气方式现有技术的叉车进气系统本实用新型的叉车进气系统 噪音84.2db83.4db [0058]

优选的,第二延伸部分52和所述第三延伸部分53通过金属管连接。

[0059]

该实施例中,通过金属管将第二延伸部分52和所述第三延伸部分53连接,保证了两者之间的密封性和强度,保证了进气的安全性。

[0060]

可选的,所述第二延伸部分52、所述第三延伸部分53与所述第二支管60 至少包括一弧形过渡的支管部分,所述支管部分的弧度半径位于60mm至90mm 之间。

[0061]

该实施例中,所述第二延伸部分52、所述第三延伸部分53与所述第二支管 60至少包括一弧形过渡的支管部分,所述支管部分的弧度半径优选为70mm以上大圆弧过度设计,避免了气流的直角硬性拐弯,使气流更通畅,进气阻力降低。

[0062]

可选的,所述第一支管50的横截面的直径和所述第二支管60的横截面的直径分别位于50mm至65mm之间。

[0063]

该实施例中,所述第一支管50的横截面的直径和所述第二支管60的横截面的直径优选60mm,可以将气流通道截面全部为圆形设计,保证了气流通道界面的统一性,没有截面突变,使气流更通畅,进气阻力降低。

[0064]

可选的,所述第一支管50远离所述配重孔11的一端设置有防雨帽70。

[0065]

在现有技术的叉车进气系统上,需要额外增加预滤器支架和进气通道变径转接部件,组装费时费力,且成本会大幅增加。该实施例中,只需远离所述配重孔11的一端设置有防雨帽70或者预滤器,即在第一支管50的进气口安装防雨帽或者预滤器,避免雨水进入,这里的安装方式采用直接插接安装,无需加装支架和转接部件,相比现有技术的安装方式简易方便,且成本降低30%左右。

[0066]

综上所述,本实用新型的叉车进气系统有以下几个优点:

[0067]

(1)叉车进气系统的进气阻力减小,初始进气压力降低15%以上,即初始进气压力降低0.6kpa以上,进气压力可以完全控制在3.0kpa以下,完全满足发动机的进气压力要求;从进气通道布置和结构设计上减小了进气压力,从而空滤器滤芯精度可以选择精度更高,过滤效率更高的滤芯。对于改善发动机进气环境和延长发动机使用寿命,都有益处;

[0068]

(2)降低使用者的0.8db噪音以上,感官舒适性提高:通过将所述第一延伸部分51与相对于所述配重孔11的横截面之间的高度差位于200mm至300mm 之间,使进气口布置远离使用者,降低使用者的0.8db噪音;

[0069]

(3)整体成本降低10%以上:由于本实用新型的叉车进气系统采用epdm 橡胶成型管路连接,制作偏差和密封性得到充分保证,部品合格率显著提升。而传统进气系统对于后腿的焊接制作要求高,不良返修率高,部品总体成本占比大。本实用新型的叉车进气系统总体材料成本降低10%左右。另外,安装预滤器等进气装置时,减少了预滤器支架和进气转接部件,材料成本降低30%左右。

[0070]

(4)安装方便,组装工时减少20%以上

[0071]

本实用新型的叉车进气系统的第一支管和第二支管全部采用橡胶管连接,钢丝喉箍卡子紧固,方便省力,减少工时。

[0072]

本实用新型还提供一种叉车,包括如上任一项所述的叉车进气系统。

[0073]

以上所述的是本实用新型的优选实施方式,应当指出对于本技术领域的普通人员来说,在不脱离本实用新型所述的原理前提下还可以作出若干改进和润饰,这些改进和润饰也在本实用新型的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1