一种油针、喷油结构及化油器

1.本实用新型属于发动机配件技术领域,尤其涉及一种油针、喷油结构及采用该油针的化油器。

背景技术:

2.化油器是在发动机工作产生的真空作用下,将一定比例的汽油与空气混合的机械装置。目前,主要有柱塞式化油器、真空化油器、电喷化油器。

3.现有技术中,文献cn2014207246614公开了一种摩托车用化油器,包括轴向水平且中间段横截面积缩小的气体流道,气体流道上方开孔,该孔内设置能在竖直方向运动的活塞(相当于柱塞),活塞下端设置调节气体流量的量孔针阀,量孔针阀轴向竖直且小端朝下,在气体流道下方对应于量孔针阀的位置设有针阀量孔,量孔针阀的小端能在针阀量孔内部上下移动,针阀量孔的下端连通储油箱。文献cn206503649u公开了柱塞式化油器,在化油器本体喉道位置设置有喷嘴体,喷嘴体中的喷嘴下是喇叭形导流面,导流面是一个下端锥孔圆柱形旋流器,导流面和旋流器与喷嘴同轴,柱塞油针穿过喷嘴和旋流器的中间通孔,柱塞油针的下端连接柱塞阀,柱塞油针受拉线或膜片的驱动带动柱塞阀上下移动。

4.如前所述化油器都采用了典型的锥形油针,其在使用过程中存在的问题包括:控制不够精确,在正常驾驶时不能迅速对发动机负荷的改变作出反映,调整混合气浓度。致使发动机经常处于不充分燃烧的状态,尾气排放中有害物质含量无法满足日益严格的排放法规,同时会产生较高的油耗。

5.更关键地是,理想情况下,空燃比为14.7:1,而现有的纯机械式化油器都很难获得接近该理想特性的空气燃料混合物,且难以灵活、精确修订空燃比数据,难以适应发动机高原反应。

技术实现要素:

6.本实用新型目的在于提供一种油针、喷油结构及采用该油针的化油器,至少用于解决背景技术中提到的技术问题。

7.为了实现上述目的,本实用新型采用了如下技术方案。

8.一种油针,包括呈柱形的杆体,沿杆体轴向设置有空腔,空腔其中一端为敞口、另一端封闭,在杆体上间隔设置有多个微孔,所有微孔与空腔相通,其特征在于:微孔对称布置有两排,同一排的所有微孔中心的连线与杆体轴线平行。

9.为降低油雾吸入难度,提高油雾吸入效率,所述微孔径向布置。

10.作为优选方案,同一排的所有微孔等径、等间距布置;或者,同一排的所有微孔非等径、等间距布置;或者,同一排的所有微孔非等径、非等间距布置;或者,同一排的所有微孔等径、非等间距布置。

11.为进一步降低油雾吸入难度,所述杆体外壁为弧面,当气流绕过所述杆体外壁时,以气流与所述杆体刚接触的部位为始点,两排所述微孔对称布置在始点以外的弧面顶部。

12.为提高燃油雾化效果,使得空燃比更接近理想状态,降低发动机燃烧时产生的排气污染物,当所述杆体为圆柱体或椭圆柱体时,在所述空腔的径向截面,以所述始点为0

°

位置,所述微孔分别布置在90

°

位置和270

°

位置。

13.一种采用前述油针的喷油结构,其特征在于:所述杆体径向穿过气流通道,所述杆体下端直接或间接伸入燃油中,所述杆体顶部连接柱塞,燃油在负压的作用下只能够从微孔中喷出以形成油雾,且刚喷出的油雾的喷射方向与气流通道轴线垂直。采用这样地结构能够很轻松地将燃油以吸出,使燃油以油雾方式均匀进入气流通道中。

14.进一步地,所述杆体轴线与所述气流通道轴线相交;所述气流通道中间段为小径段,中间段左侧和右侧均为扩张段;柱塞上下运动时,所述杆体随着柱塞同步升降;所述杆体伸入连接管的管腔中,连接管下端伸入燃油中,所述杆体与连接管呈间隙密封。采用这样地结构能够使燃油被高效雾化,使得进入发动机的燃料混合气就更加的精细,大幅提高燃烧效率。

15.一种采用前述油针的化油器,其特征在于:包括壳体,壳体上横向设置有气流通道中段,气流通道中段两端分别连接同心异径连接件一和同心异径连接件二,由气流通道中段、同心异径连接件一的同心异径管腔和同心异径连接件二的同心异径管腔共同构成气流通道;在气流通道中段处径向设置有气阀组件,气阀组件的油针竖向布置,并与气流通道中段的轴线垂直且相交,且气阀组件的油针下端始终以间隙密封的方式配合在连接管中,连接管下端始终伸入燃油中。

16.进一步地,所述气阀组件包括柱塞,柱塞上轴向设置有用于配合油针的杆体的通孔,通孔侧方轴向设置有条形槽,条形槽下部设置有内凹部,从条形槽中穿过的拉索末端卡挂在内凹部上;在通孔顶部设置有安装孔,安装孔底部设置有对杆体进行限位的限位槽,杆体顶部的限位块配合在限位槽中,在安装孔内还设置有压块并将限位块压住,限位块上方设置有复位弹簧,复位弹簧顶部连接顶盖组件,拉索从顶盖组件中穿过;借助于外力驱动拉索上移时,拉索带动柱塞及其内置件同步上移,使油针的杆体上的微孔暴露数量越来越多,直到柱塞顶住顶盖组件时停止,此过程中复位弹簧被压缩;撤销或减小外力后,复位弹簧复位,柱塞、压块、限位块和油针同步下移,使油针的杆体上的微孔暴露数量越来越少。

17.为方便组装和拆卸化油器,所述内凹部为缺口,且正对空气入口方向的同心异径连接件一中心部位。

18.本实用新型具有如下有益效果:(1)、能够大幅改善发动机性能,有效提高发动机功率,增强动力输出;(2)、发动机响应能力和响应速度得到大幅提升,能够非常灵活、精准的修定空燃比数据,更容易满足排放标准;(3)、能够轻松适应发动机高原反应;(4)、环保,燃油雾化状态好,燃烧效率高,发动机缸内燃烧产生的废气中的co(一氧化碳)和hc(碳氢化合物)大幅度降低,能够完全可以满足严苛的国六排放标准;(5)、能耗低,由于能够精准控制发动机每个转速段的燃料需求,使得该结构的燃油消耗率比传统锥形油针结构油耗大幅度降低,杜绝燃料浪费;(6)、以纯机械的结构实现了极其接近理想空燃比的特性,实现极佳的燃烧状态。

附图说明

19.图1为实施例1中油针示意图;

20.图2为实施例1中油针使用状态示意图;

21.图3为实施例1中油针截面及使用状态下的流体流向示意图;

22.图4为实施例2中油针截面及使用状态下的流体流向示意图;

23.图5为实施例3中油针截面及使用状态下的流体流向示意图;

24.图6为实施例4中喷油结构示意图;

25.图7为实施例5中喷油结构示意图;

26.图8为实施例6中化油器爆炸示意图;

27.图9为实施例6中化油器的气阀组件爆炸示意图;

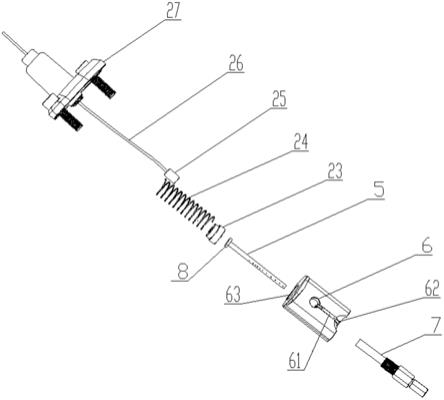

28.图10为实施例6中化油器的柱塞示意图一;

29.图11为实施例6中化油器的柱塞示意图二。

具体实施方式

30.下面结合附图对本实用新型的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型部分实施例,而不是全部的实施例。

31.实施例1

32.如图1至图3所示,一种油针,包括呈圆柱形的杆体5,沿杆体5轴向设置有空腔4,空腔4其中一端为敞口、另一端封闭,在杆体5上间隔设置有多个微孔2,所有微孔2与空腔4相通,微孔2对称布置有两排,同一排的所有微孔2中心的连线与杆体5轴线平行。微孔2径向布置,同一排的所有微孔2等径、等间距布置。其中,当气流绕过(流过)杆体5外壁时,以气流与杆体5刚接触的部位为始点,两排微孔2对称布置在始点以外的弧面顶部,具体如图3所示,在空腔4的径向截面,以始点为0

°

位置,微孔2分别布置在90

°

位置和270

°

位置,也即是微孔2分别布置在圆周上的90

°

位置和270

°

位置。使用状态下,空气从始点(0

°

位置)面向杆体5流动,一部分气流沿着杆体5外壁流动,当气流经过90

°

位置和270

°

位置(即微孔2所在位置)时,在负压作用下将燃油从微孔2处吸走并雾化,空气流动方向如箭头3所指方向,燃油流动方向如箭头1所指方向,油雾流动方向如箭头9所指方向。

33.实施例2

34.一种油针,主体结构参照实施例1并结合图4所示,其与实施例1的主要区别在于:杆体5截面呈椭圆形。

35.实施例3

36.如图5所示,一种油针,包括杆体5,沿杆体5轴向设置有空腔4,空腔4其中一端为敞口、另一端封闭,在杆体5上间隔设置有多个微孔2,所有微孔2与空腔4相通,微孔2对称布置有两排,同一排的所有微孔2中心的连线与杆体5轴线平行。微孔2径向布置,同一排的所有微孔2等径、等间距布置。其中,杆体5的空腔4截面为圆形;杆体5的外壁具有两个斜面和两个弧形区域,两个斜面对称布置,二者相互靠近的一侧通过第一弧形区域51连接,二者相互远离的一侧通过第二弧形区域52连接,空腔4靠近第二弧形区域52一侧布置。当气流绕过(流过)杆体5外壁时,以气流与杆体5刚接触的第一弧形区域51为始点,两排微孔2对称布置在始点以外的弧面顶部,即斜面与第二弧形区域52的过渡区域。使用状态下,空气从第一弧形区域51面向杆体5流动,一部分气流沿着杆体5外壁流动,当气流经过微孔2所在位置时,在负压作用下将燃油从微孔2处吸走并雾化,空气流动方向如箭头3所指方向,燃油流动方

向如箭头1所指方向,油雾流动方向如箭头9所指方向。

37.实施例4

38.结合图6所示,一种采用实施例1、实施例2或实施例3中所述油针的喷油结构,杆体5径向穿过气流通道12,杆体5下端直接或间接伸入燃油中,杆体5顶部连接柱塞6,燃油在负压的作用下只能够从微孔2中喷出以形成油雾,且刚喷出的油雾的喷射方向与气流通道12轴线垂直。其中,杆体5轴线与气流通道12轴线相交;气流通道12中间段为小径段,中间段左侧和右侧均为扩张段;柱塞6上下运动时,杆体5随着柱塞6同步升降;杆体5伸入连接管7的管腔10中,连接管7下端伸入燃油中,杆体5与连接管7呈间隙密封。使用状态下,气流流动过程结合实施例1和图6中箭头所示,空气从右侧扩张段11的内腔12中面向杆体5流动,空气沿着杆体5外壁流过微孔2处时将燃油吸走并雾化,最后经左侧扩张段的内腔进入发动机缸体内。

39.实施例5

40.结合图7所示,一种采用实施例1、实施例2或实施例3中所述油针的喷油结构,杆体5径向穿过气流通道12,杆体5下端直接或间接伸入燃油中,杆体5顶部连接柱塞6,燃油在负压的作用下只能够从微孔2中喷出以形成油雾,且刚喷出的油雾的喷射方向与气流通道12轴线垂直。

41.实施例6

42.结合图8至图11所示,一种采用实施例1中所述油针的化油器,包括壳体20,壳体20上横向设置有气流通道中段28,气流通道中段28两端分别连接同心异径连接件一21和同心异径连接件二22,由气流通道中段28、同心异径连接件一21的同心异径管腔和同心异径连接件二22的管腔共同构成气流通道12;在气流通道中段28处径向设置有气阀组件,气阀组件的油针竖向布置,并与气流通道中段28的轴线垂直且相交,且气阀组件的油针下端始终以间隙密封的方式配合在连接管7中,连接管7下端始终伸入燃油中。

43.其中,气阀组件包括柱塞6,柱塞6上轴向设置有用于配合油针的杆体5的通孔64,通孔64侧方轴向设置有条形槽61,条形槽61下部设置有内凹部62,拉索26末端设置有同心异径卡接件25,从条形槽61中穿过的拉索26末端卡挂在内凹部62上;在通孔64顶部设置有安装孔63,安装孔63底部设置有对杆体5进行限位的限位槽65,杆体5顶部的限位块8配合在限位槽65中,在安装孔63内还设置有压块23并将限位块8压住,限位块8上方设置有复位弹簧24,复位弹簧24顶部连接顶盖组件27,拉索26从顶盖组件27中穿过;借助于外力驱动拉索26上移时,拉索26带动柱塞6及其内置件同步上移,使油针的杆体5上的微孔2暴露数量越来越多,直到柱塞6顶住顶盖组件27时停止,此过程中复位弹簧24被压缩;撤销或减小外力后,复位弹簧24复位,柱塞6、压块23、限位块8和油针同步下移,使油针的杆体5上的微孔2暴露数量越来越少。

44.结合图11所示,内凹部62为缺口,且正对空气入口方向的同心异径连接件一21中心部位;柱塞6外侧壁由曲面和平面组成,内凹部62设置有在平面下部靠近其底端的位置。

45.使用过程中,气流依次流过同心异径连接件一21内腔、气流通道中段28内腔和同心异径连接件二22内腔后进入发动机缸体,同心异径连接件一21内腔的空气流动方向与微孔2的朝向(包括燃油喷射方向)相互垂直,加上油针处于气流通道中段28的中间部位,当空气沿着油针外壁流动至微孔2所在部位时将燃油吸走并雾化,在油针径向截面,此过程中的

气流流场类似于机翼上表面的空气流场,使得经过微孔2所在部位时吸附力最大,从而能够很容易、顺利地将微孔2处的燃油吸走并雾化。

46.利用油针上数个精密微孔来代替传统锥形油针控制燃料射流结构,并结合本实施例中特定的布置方式,从这个微孔中喷出的汽油燃料能实现最接近理想的细化精度获得最佳的汽化油雾混合气,燃油喷射量通过柱塞上下运动开启和关闭过程中,油针上出现(暴露)和消失的微孔数量控制,通过改变精密微孔的孔径大小来控制燃料喷射量以适应节气门的开度,将燃油高精度雾化后送入发动机气缸来实现最佳燃烧状态,获得更高的功率输出。使用过程中无需像电喷化油器那样需要电脑ecu运算计算,只需预设好喷油参数就行,使得油门加速反应速度也非常快。

47.对本实施例中的化油器进行性能比测试,具体见表1,结果显示,采用本实施例中化油器能够将空燃比控制在极其接近14.7:1的理想状态;

48.表1宗申nc250cc四冲程发动机-实施例6中化油器空燃比测试数据

[0049][0050]

实施例7

[0051]

一种采用实施例2或实施例3中所述油针的化油器,具体参照实施例6。

[0052]

该化油器具有的优点包括:(1)、能够大幅改善发动机性能,有效提高发动机功率,增强动力输出;(2)、发动机响应能力和响应速度得到大幅提升,能够非常灵活、精准的修定空燃比数据,更容易满足排放标准;(3)、能够轻松适应发动机高原反应;(4)、环保,燃油雾化状态好,燃烧效率高,发动机缸内燃烧产生的废气中的co(一氧化碳)和hc(碳氢化合物)

大幅度降低,能够完全可以满足严苛的国六排放标准;(5)、能耗低,由于能够精准控制发动机每个转速段的燃料需求,使得该结构的燃油消耗率比传统锥形油针结构油耗大幅度降低,杜绝燃料浪费;(6)、以纯机械的结构实现了极其接近理想空燃比的特性,实现极佳的燃烧状态。

[0053]

此外,前述实施例中的微孔2还可以根据实际情况改变排列方式,比如将同一排的所有微孔2非等径、非等间距布置;或者,将同一排的所有微孔2等径、非等间距布置。对于个性化产品而言,可以根据使用者的操作力度灵活设计孔间距。对于实施例1中的方案,油针始终被限位在特定的方向,能够始终确保燃油/油雾的喷射方向;对于实施例2、实施例3和实施例7中的方案,其油针自身具有很好地定位功能,使用过程中通过其自身就能够始终确保燃油/油雾的喷射方向。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1