基于发动机废气涡轮动能的车辆舱内空气增压装置及设计方法与流程

1.本发明属于空气增压技术领域,特别是指一种基于发动机废气涡轮动能的车辆舱内空气增压装置及设计方法。

背景技术:

2.在高原行驶的各种车辆由于海拔高、空气稀薄,极易造成驾乘人员呼吸困难。为了克服呼吸困难等高原反应,人们需要对车辆舱内的空气进行增压。目前车辆舱内增压方法主要依靠高压风机、空压机等设备。但使用这些设备会带来以下诸多问题:一是需要额外的动力驱动,二是设备自重加大了车辆整备质量,三是增压设备需要占用较大车辆空间,四是增压设备工作时会产生较大的噪声,严重影响了舱内人员的乘坐舒适性。因此,急需研究提出一种既节能又环保的车辆舱内空气增压方法及技术。

技术实现要素:

3.本发明的目的是为了克服已有技术的缺陷,为了解决高原车辆舱内空气增压、克服高原反应问题,提出一种基于发动机废气涡轮动能的车辆舱内空气增压装置及设计方法。

4.本发明方法是通过下述技术方案实现的:

5.一方面,本技术一种基于发动机废气涡轮动能的车辆舱内空气增压装置,包括:第二级增压器涡轮、第二级增压器涡轮端调节阀、第二级增压器中冷器、增压舱调节阀、第二级增压器压气机调节阀、增压舱及第二级增压器压气机;

6.第二级增压器涡轮用于连接发动机第一增压器涡轮排气口,第二级涡轮端调节阀并联于第二级增压器涡轮的两端,第二级增压器涡轮的涡轴连接第二级增压器压气机,所述第二级增压器压气机调节阀并联于第二级增压器压气机的两端,所述第二级增压器压气机的高压空气输出管路连通增压舱,所述增压舱调节阀和第二级增压器中冷器设置于高压空气输出管路上。

7.进一步地,本发明所述第二级增压器压力机的参数包括:

8.叶轮进口面积f1设计:

[0009][0010]

其中,ρ1为叶轮进口处空气密度,c

1a

为叶轮进口气流轴向速度,gc为发动机进气质量流量;

[0011]

叶轮进口处外径d1:

[0012][0013]

其中:d0为叶轮进口处轮毂外径;

[0014]

叶轮出口直径d2:

[0015][0016]

叶轮出口宽度b2:

[0017][0018]

其中,τ2为叶轮出口处阻塞系数,ρ2为叶轮出口空气密度,c

2r

为叶轮直径外缘处绝对速度的径向分速度;

[0019]

压气机蜗壳出口面积ay:

[0020][0021]

其中,ρ5为压气机蜗壳出口气体密度,cy为压气机蜗壳出口空气速度。

[0022]

进一步地,本发明所述第二级增压器涡轮的参数包括:

[0023][0024]

其中,为涡轮质量流量;p4为涡轮后废气压力;p3为涡轮前废气压力;κ3为涡轮定熵指数,μ

t

为涡轮圆周速度,ρ3为涡轮前废气密度。

[0025]

本技术又一实施例,中冷器的参数为:

[0026]

1)当量直径de为:

[0027]

①

冷侧:

[0028][0029]

其中:xw和yw分别为散热器冷侧翅内距和内高;

[0030]

②

热侧:

[0031][0032]

其中:xb和yb分别为散热器热侧翅内距和内高;

[0033]

2)流通截面积f为:

[0034]

①

冷侧流通截面积fw[0035][0036]

其中,bw为冷侧有效宽度,sw为冷侧翅片间距,n为冷却管数量;

[0037]

②

热侧流通截面积fb[0038]

[0039]

其中,sb为热侧翅片间距,bb为热侧有效宽度;

[0040]

(3)中冷器散热面积为:

[0041]

1)实际散热面积计算

[0042]

①

冷侧散热面积aw[0043][0044]

其中,lw为冷侧有效长度,xw为冷侧翅内距,yw为冷侧翅内高;

[0045]

②

热侧散热面积ab[0046][0047]

其中,lb为热侧有效长度,xb为冷侧翅内距,yb为冷侧翅内高。

[0048]

③

总散热面积a:

[0049]

a=aw+ab[0050]

2)增压空气冷却需要的最小散热面积ac为:

[0051][0052]

其中,g

mb

为增压后的热空气流量,k为中冷器的传热系数,δtn为中冷器进出口温度之差(℃)。

[0053]

且中冷器实际散热面积a大于ac。

[0054]

另一方面,本技术一种基于发动机废气涡轮动能的车辆舱内空气增压装置设计方法,具体过程为:

[0055]

建立增压发动机热力学仿真模型,获取不同海波高度下内燃机进气质量流量;

[0056]

根据输入的增压舱压力、增压舱空气流量及增压舱空气密度,计算不同海拔下第二级增压器涡轮进气量及第二级增压器涡轮端调节阀的放气率;

[0057]

计算第二级增压器涡轮参数,根据所述内燃机进气质量流量设计第二级增压器压气机,计算第二级中冷器的参数;

[0058]

令第二级涡轮端调节阀并联于第二级增压器涡轮的两端,第二级增压器涡轮的涡轴连接所述第二级增压器压气机,设置并联于第二级增压器压气机的两端的第二级增压器压气机调节阀,第二级增压器压气机的高压空气输出管路连通增压舱,在高压空气输出管路上设置增压舱调节阀和第二级增压器中冷器。

[0059]

进一步地,当所述中冷器的总散热面积a小于所述增压空气冷却需要的最小散热面积ac时,调整中冷器的设计参数,直至其总散热面积a大于或等于ac[0060][0061]

其中,g

mb

为增压后的热空气流量,k为中冷器的传热系数,δtn为中冷器进出口温度之差(℃)。

[0062]

有益效果

[0063]

第一,本发明增压装置的第二级增压器涡轮可以利用发动机第一增压器涡轮排出

的废气,驱动涡轮转子轴旋转,与此同时,固定在涡轮转子轴另一端第二级增压器压气机在涡轮转子轴的带动下对进入的空气进行压缩增压,并将加压后的空气输送至增压舱内,从而在高原环境下可以使车辆舱内空气维持在正常压力水平;该增压装置适应各种海拔高度的使用,结构简单紧凑、重量轻,振动噪声也较低。

[0064]

第二、本发明发电装置的第二级增压器涡轮可以利用发动机第一增压器涡轮排出的废气动能驱动其涡轮转子轴旋转,达到了低碳绿色环保的要求。

[0065]

第三,利用本发明研制的增压装置,只需对我国不同海拔高度的机动车辆稍加改动后就可以直接使用。

附图说明

[0066]

为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图。

[0067]

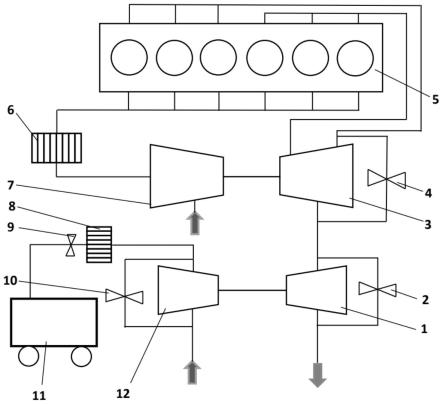

图1为本发明实施方式的基于发动机废气涡轮动能的车辆舱内空气增压装置示意图;

[0068]

图2为基于发动机废气涡轮动能的车辆舱内空气增压装置设计流程图;

[0069]

图3为不同海拔下第二级增压器涡轮进气量;

[0070]

图4为不同海拔高度下第二级增压器废气涡轮旁通阀放气率。

具体实施方式

[0071]

下面结合附图对本发明实施例进行详细描述。

[0072]

需说明的是,在不冲突的情况下,以下实施例及实施例中的特征可以相互组合;并且,基于本公开中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本公开保护的范围。

[0073]

需要说明的是,下文描述在所附权利要求书的范围内的实施例的各种方面。应显而易见,本文中所描述的方面可体现于广泛多种形式中,且本文中所描述的任何特定结构及/或功能仅为说明性的。基于本公开,所属领域的技术人员应了解,本文中所描述的一个方面可与任何其它方面独立地实施,且可以各种方式组合这些方面中的两者或两者以上。举例来说,可使用本文中所阐述的任何数目个方面来实施设备及/或实践方法。另外,可使用除了本文中所阐述的方面中的一或多者之外的其它结构及/或功能性实施此设备及/或实践此方法。

[0074]

一方面,本技术实施例提供一种基于发动机废气涡轮动能的车辆舱内空气增压装置,如图1所示,包括:第二级增压器涡轮1、第二级增压器涡轮端调节阀2、第二级增压器中冷器8、增压舱调节阀9、第二级增压器压气机调节阀10、增压舱11及第二级增压器压气机12;图1中第一级增压器涡轮3、第一级增压器涡轮旁通阀4、内燃机5、第一级增压器中冷器6、第一级增压器压气机7、增压舱11为机动车上已有的部件。

[0075]

第二级增压器涡轮1用于连接发动机第一增压器涡轮排气口,第二级涡轮端调节阀2并联于第二级增压器涡轮1的两端,第二级增压器涡轮1的涡轴连接第二级增压器压气机12,所述第二级增压器压气机调节阀10并联于第二级增压器压气机12的两端,所述第二

级增压器压气机12的高压空气输出管路连通增压舱11,所述增压舱调节阀9和第二级增压器中冷器8设置于高压空气输出管路上。

[0076]

本实施例中第二级涡轮增压器(包括涡轮1和叶轮12)利用第一级涡轮增压器产生的废气动能,驱动其转子旋转,并对第二级压气机叶轮(叶轮12)做功,产生增压气体,然后再通过中冷器8,把高温增压气体适当冷却后,供给增压舱11。

[0077]

本技术又一实施例,设计第二级增压器压气机的参数包括:

[0078]

叶轮进口面积f1设计:

[0079][0080]

其中,ρ1为叶轮进口处空气密度,c

1a

为叶轮进口气流轴向速度,gc为发动机进气质量流量;

[0081]

叶轮进口处外径d1:

[0082][0083]

其中:d0为叶轮进口处轮毂外径;

[0084]

叶轮出口直径d2:

[0085][0086]

叶轮出口宽度b2:

[0087][0088]

其中,τ2为叶轮出口处阻塞系数,ρ2为叶轮出口空气密度,d2为叶轮出口直径压气机蜗壳出口面积ay:

[0089][0090]

其中,ρ5为压气机蜗壳出口气体密度,cy为压气机蜗壳出口空气速度。

[0091]

本技术又一实施例,设计第二级增压器涡轮的参数包括:

[0092][0093]

其中,为涡轮质量流量;p4为涡轮后废气压力;p3为涡轮前废气压力;κ3为涡轮定熵指数,μ

t

为涡轮圆周速度。

[0094]

本技术又一实施例,设计中冷器,具体过程为:

[0095]

1)当量直径de计算

[0096]

①

冷侧:

[0097][0098]

其中:xw和yw分别为散热器冷侧翅内距和内高。

[0099]

②

热侧:

[0100][0101]

其中:xb和yb分别为散热器热侧翅内距和内高。

[0102]

2)流通截面积f计算

[0103]

①

冷侧流通截面积fw[0104][0105]

其中,bw为冷侧有效宽度,sw为冷侧翅片间距,n为冷却管数量。

[0106]

②

热侧流通截面积fb[0107][0108]

其中,sb为热侧翅片间距,bb为热侧有效宽度;

[0109]

(3)中冷器散热面积校核公式:

[0110]

1)实际散热面积计算

[0111]

①

冷侧散热面积aw[0112][0113]

其中,lw为冷侧有效长度,xw为冷侧翅内距,yw为冷侧翅内高。

[0114]

②

热侧散热面积ab[0115][0116]

其中,lb为热侧有效长度,xb为冷侧翅内距,yb为冷侧翅内高。

[0117]

③

总散热面积a:

[0118]

a=aw+ab[0119]

2)增压空气冷却需要的最小散热面积ac:

[0120][0121]

如果中冷器实际散热面积a大于ac,则中冷器散热面积校核合格,设计的中冷器满足冷却指标要求;否则需要对以上的中冷器设计参数进行修改,以满足冷却要求。

[0122]

本技术实施例一种基于发动机废气涡轮动能的车辆舱内空气增压装置设计方法,如图2所示,具体流程为:

[0123]

步骤一、采用gt-power软件建立增压发动机热力学仿真模型;

[0124]

步骤二、根据输入的海拔高度参数和发动机参数,计算不同海拔高度内燃机进气质量流量和排气质量流量,如图3所示;

[0125]

步骤三、根据输入的增压舱压力、增压舱空气流量、增压舱空气密度等参数指标,计算不同海拔下第二级增压器涡轮进气量及第二级增压器涡轮端调节阀(即旁通阀)的放气率,如图4所示;

[0126]

步骤四、完成第二级增压器设计,包括:(1)压气机压比计算;(2)压气机主要热力学参数计算;(3)压气机主要参数计算;(4)涡轮主要热力学参数计算;(5)涡轮主要参数计算。具体过程如下:

[0127]

(1)第二级增压器压气机压比参数:

[0128][0129]

其中:πc为压比;pc为压气机出口压力,kpa;p0为压气机进口压力,kpa。

[0130]

(2)第二级增压器压气机主要热力学参数计算:

[0131]

1)压气机绝热功hc:

[0132][0133]

其中:t0为压气机进口温度,k为定熵指数,k=1.4;pc为压气机出口压力。

[0134]

2)压气机消耗功率nk:

[0135][0136]

其中:为流过压气机的空气流量;ηk为压气机等熵效率;η

mk

为压气机的机械效率;κ1为压气机定熵指数;叶轮前空气温度t1。

[0137]

(3)第二级增压器压气机主要参数计算:

[0138]

1)叶轮出口圆周速度v2:

[0139][0140]

其中:为压头系数。

[0141]

2)叶轮进口气流轴向速度c

1a

:

[0142][0143]

其中:为压气机流量系数。

[0144]

3)叶轮前空气温度t1:

[0145][0146]

4)叶轮进口处空气压力p1:

[0147][0148]

其中,n1为叶轮进口处多变指数。

[0149]

5)叶轮进口处空气密度ρ1:

[0150][0151]

其中:r为气体常数。

[0152]

6)叶轮进口面积f1:

[0153][0154]

其中:gc为发动机进气质量流量,kg/s。

[0155]

7)叶轮进口处外径d1:

[0156][0157]

其中:d0为叶轮进口处轮毂外径。

[0158]

8)叶轮出口直径d2:

[0159][0160]

9)叶轮进口处平均直径d

1m

:

[0161][0162]

10)d

1m

直径处的圆周速度v

1m

:

[0163][0164]

11)叶轮出口滑移系数μ:

[0165][0166]

其中:β

2b

为叶轮出口后弯角,zc为叶片数目。

[0167]

12)叶轮进口阻塞系数τ1:

[0168][0169]

其中:δ1为进口处叶片轮缘厚度。

[0170]

13)叶轮进口d1处圆周速度v1:

[0171][0172]

14)考虑阻塞后进口处轴向速度c1'a:

[0173][0174]

其中,τ1为叶轮进口阻塞系数。

[0175]

15)d

1m

处相对速度v

d1m

:

[0176][0177]

16)叶轮进口外径处气流角β1:

[0178][0179]

17)d1处气流攻角i:

[0180]

i=β

1b-β1ꢀꢀꢀ

(20)

[0181]

其中:β

1b

为d1处叶片安装角。

[0182]

18)叶轮出口空气温度t2:

[0183][0184]

其中:α为轮盘摩擦系数。

[0185]

19)叶轮出口气体压力p2:

[0186][0187]

其中:n2为叶轮中多变指数。

[0188]

20)叶轮出口空气密度ρ2:

[0189][0190]

21)叶轮出口处阻塞系数τ2:

[0191][0192]

其中:δ2为叶轮出口叶片轮缘厚度。

[0193]

22)叶轮出口宽度b2:

[0194][0195]

其中,c

2r

为叶轮直径外缘处绝对速度的径向分速度。

[0196]

23)d2处空气绝对速度c2:

[0197][0198]

24)气流角α2:

[0199][0200]

25)d2处空气相对速度w2:

[0201][0202]

26)无叶扩压器出口直径d4:

[0203]

d4=d2ε

ꢀꢀꢀ

(29)

[0204]

其中:ε为轮径比。

[0205]

27)无叶扩压器出口空气速度c4:

[0206][0207]

28)无叶扩压器出口温度t4:

[0208][0209]

29)无叶扩压器出口压力p4:

[0210][0211]

其中:n3为扩压器多变指数。

[0212]

30)压气机蜗壳出口温度t5:

[0213][0214]

其中:cy为压气机蜗壳出口空气速度。

[0215]

31)压气机蜗壳出口压力p5:

[0216][0217]

其中:n4为蜗壳多变指数。

[0218]

32)压气机蜗壳出口气体密度ρ5:

[0219][0220]

33)压气机蜗壳出口面积ay:

[0221][0222]

34)压气机蜗壳出口直径dy:

[0223][0224]

(4)第二级增压器涡轮主要热力学参数计算;

[0225]

1)涡轮膨胀比π

t

:

[0226][0227]

其中:πc为压气机压比;t4为涡轮后废气温度;t3为涡轮前废气温度;η

tc

为增压器总效率。

[0228]

2)涡轮输出功率n

t

:

[0229][0230]

其中:为涡轮质量流量;p4为涡轮后废气压力;p3为涡轮前废气压力;r为气体常数;κ3为涡轮定熵指数。

[0231]

(5)第二级增压器涡轮主要工作参数计算

[0232]

1)涡轮几何流动截面a

t

:

[0233][0234]

其中:μ

t

为涡轮圆周速度,ρ3为涡轮前废气密度。

[0235]

步骤五、计算不同海拔下第二级增压器map特性曲线;

[0236]

增压器的map特性是指压气机的性能参数(增压比πk,等熵效率ηk等)与工作参数(涡轮质量流量增压器转速nk,压气机进气口压力p1,压气机进气口温度t1)之间的关系曲线,用公式表示为:

[0237][0238]

将不同海拔高度下的使用的第二级增压器压气机参数(p1,t1)作为计算的进口条件,然后用数值仿真方法求解方程组(41),得到6组以上的以涡轮质量流量为横坐标及以增压比πk为纵坐标的数据,然后用matlab绘制增压器的map特性曲线,此曲线作为涡轮增压器生产厂家性能校核曲线。

[0239]

步骤六、对照输入的增压舱空气温度调节指标参数,计算不同海拔下第二级增压器压气机增压空气散热量;

[0240]qx

=gcc

pb

(t

1t-t

2t

)

ꢀꢀꢀ

(42)

[0241]

其中,gc为第二级增压空气流量;c

pb

为定压比热容,c

pb

=1.009kj/kg℃;t

b1

和t

b2

分

别为第二级增压器中冷器进口及出口温度。

[0242]

步骤七、完成第二级增压器的中冷器设计,包括:(1)中冷器散热能力匹配计算;(2)中冷器几何参数设计计算;(3)中冷器散热面积校核。具体过程如下:

[0243]

(1)中冷器散热能力匹配计算公式:

[0244]

1)冷却介质(冷侧空气)出中冷器温度计算

[0245]

根据热平衡方程式计算冷却介质出中冷器的温度t

w2

:

[0246]gmb

×cpb

(t

b1-t

b2

)=g

ma

×cpa

(t

w1-t

w2

)

ꢀꢀꢀ

(43)

[0247]

其中,g

mb

为增压后的热空气流量,kg/s;g

mw

为冷却空气介质流量,kg/s;c

pb

为增压后的热空气定热比容,j/kg

·

℃;c

pw

为冷却空气介质定热比容,j/kg

·

℃;t

b1

为中冷器进口热空气温度;t

b2

为中冷器出口(冷却后空气)温度;t

w1

为冷却空气介质进中冷器的温度;t

w2

为冷却空气介质出中冷器的温度(℃)。

[0248]

把上述参数代入公式(43)中,得到待求参数t

w2

。

[0249]

2)平均温差计算:

[0250]

①

冷侧平均温度:

[0251]

t

wm

=(t

w1

+t

w2

)/2

ꢀꢀꢀ

(44)

[0252]

②

热侧平均温度:

[0253]

t

bm

=(t

b1

+t

b2

)/2

ꢀꢀꢀ

(45)

[0254]

③

热侧对流平均温差δtm:

[0255]

δtm=[(t

b1-t

w2

)-(t

b2-t

w1

)]ψln[(t

b1-t

w2

)/(t

b2-t

w1

)]

ꢀꢀꢀ

(46)

[0256]

其中,ψ为校正参数。

[0257]

3)中冷器换热量及冷却效率计算

[0258]

①

中冷器换热量:

[0259]qx

=q

mbcpb

δt=q

mbcpb

(t

b-ts)

ꢀꢀꢀ

(47)

[0260]

②

冷却效率:

[0261][0262]

4)平均温度下冷侧与热侧空气的热物理参数计算

[0263]

①

密度

[0264]

冷侧空气密度:

[0265][0266]

热侧空气密度:

[0267][0268]

其中:pb为增压后的压力;δpb为中冷器系统的压力损失,取值3kpa;r为气体常数,r=287;t

bm

为热侧空气的平均温度。

[0269]

②

运动粘度

[0270][0271]

③

导热系数

[0272][0273]

④

普朗特数

[0274][0275]

⑤

计算对流换热系数

[0276]

a)冷侧对流换热系数

[0277]

冷侧空气流速:

[0278][0279]

冷侧空气雷诺数

[0280]rew

=c

wdew

/υwꢀꢀꢀ

(55)

[0281]

冷侧空气努谢尔特数

[0282][0283]

冷侧空气对流换热系数

[0284]hw

=n

uw

λw/d

ew

ꢀꢀꢀ

(57)

[0285]

b)热侧对流换热系数

[0286]

增压空气流速:

[0287][0288]

热侧空气雷诺数

[0289]reb

=cbd

eb

/υbꢀꢀꢀ

(59)

[0290]

热侧空气努谢尔特数

[0291][0292]

热侧空气对流换热系数

[0293]

hb=n

ub

λb/d

eb

ꢀꢀꢀ

(61)

[0294]

⑥

导热热阻计算

[0295]

热侧污垢热阻r1=0.00035m2·

k/w;

[0296]

冷侧污垢热阻r2=0.00035m2·

k/w;

[0297]

散热片焊接处接触热阻r3=0.0001m2·

k/w;

[0298]

散热器材料导热热阻:

[0299]

r4=ab·

δ2/(aw·

λ)=2.85

×

10-6

m2·

k/w

ꢀꢀꢀ

(62)

[0300]

式中:λ为材料热导率,取140w/m

·

k。

[0301]

⑦

中冷器的传热系数

[0302][0303]

其中:hb为中冷器内高温空气与中冷器壁体间的对流传热系数;hw为中冷器外大气空气与中冷器壁体间的对流传热系数。

[0304]

把以上参数代入公式(70)中,得到:k=23.27w/(m2·

k)。

[0305]

(1)中冷器几何参数设计计算公式:

[0306]

1)当量直径de计算

[0307]

①

冷侧:

[0308][0309]

其中:xw和yw分别为散热器冷侧翅内距和内高。

[0310]

②

热侧:

[0311][0312]

其中:xb和yb分别为散热器热侧翅内距和内高。

[0313]

2)流通截面积f计算

[0314]

①

冷侧流通截面积fw[0315][0316]

其中,bw为冷侧有效宽度,sw为冷侧翅片间距,n为冷却管数量。

[0317]

②

热侧流通截面积fb[0318][0319]

其中,sb为热侧翅片间距,bb为热侧有效宽度,n为冷却管数量。

[0320]

(3)中冷器散热面积校核公式:

[0321]

1)实际散热面积计算

[0322]

①

冷侧散热面积aw[0323][0324]

其中,lw为冷侧有效长度,xw为冷侧翅内距,yw为冷侧翅内高。

[0325]

②

热侧散热面积ab[0326][0327]

其中,lb为热侧有效长度,xb为热侧翅内距,yb为热侧翅内高。

[0328]

③

总散热面积a:

[0329]

a=aw+abꢀꢀꢀ

(70)

[0330]

2)增压空气冷却需要的最小散热面积ac:

[0331][0332]

如果中冷器实际散热面积a大于ac,则中冷器散热面积校核合格,设计的中冷器满足冷却指标要求;否则需要对以上的中冷器设计参数进行修改,以满足冷却要求。

[0333]

步骤八、完成第二级增压器增压空气进舱流量及其涡轮旁通阀放气率等参数控制策略研究;

[0334]

步骤九、完成第二级增压器增压空气进舱流量及涡轮放气率等参数软硬件控制系统开发。

[0335]

自此,就完成了/实现了基于车用发动机废气动能的涡轮增压节能环保的车辆舱内空气增压的难题。

[0336]

以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1