船舶液氨供应系统及船舶的制作方法

1.本发明涉及船舶技术领域,尤其是涉及一种船舶液氨供应系统及船舶。

背景技术:

2.随着温室效应日益严重,全球范围内掀起了碳减排的热潮,在船舶行业,清洁能源也迅速发展,将逐步取代化石能源成为未来船舶的主要能源。氨作为易获得、易储存的化工品,其燃烧排放物中无碳产生,逐步进入船舶燃料行业,成为最具前景的船舶清洁燃料之一,故船舶行业也逐渐加大了对氨燃料的研究力度。

3.由于氨具有一定毒性,对接触人员会带来一定的危险,低浓度的氨会刺激眼睛、肺部和皮肤,高浓度的氨或直接接触会立即危及生命。dnv、bv和ccs等船级社规范明确指出,应采取措施防止船上人员暴露于氨气环境,对于氨燃料供给系统中双壁管液氨的泄漏要采取防护措施,以确保泄漏的液氨不会气化扩散至人员聚集的非危险区域,从而保证船舶航行过程中的安全。而目前采用双壁管的氨燃料供给系统,当双壁管发生泄漏后,需要立即停止双壁管的使用,从而影响氨燃料主机的正常工作。

技术实现要素:

4.本发明的目的是提供一种船舶液氨供应系统,双壁管采用一用一备的组合,当其中一个双壁管发生泄漏时,停止发生泄漏的双壁管进行燃料供给,同时启动备用双壁管进行燃料供给,从而保障燃料的正常供给,避免影响氨燃料主机的正常工作,防止系统出现不可接受的动力损失。

5.本发明提供一种船舶液氨供应系统,包括液氨燃料舱、高压泵、三通调节阀、双壁管和氨燃料主机;

6.所述液氨燃料舱的出口与所述高压泵的入口连通,所述高压泵的出口与所述三通调节阀的入口连通,所述三通调节阀的出口通过所述双壁管与所述氨燃料主机连通;

7.所述双壁管包括常用双壁管和备用双壁管,所述常用双壁管和所述备用双壁管并联设置;所述三通调节阀的出口分为两路,所述三通调节阀的一路出口与所述常用双壁管的内管的一端连通,所述常用双壁管的内管的另一端与所述氨燃料主机连通;所述三通调节阀的另一路出口与所述备用双壁管的内管的一端连通,所述备用双壁管的内管的另一端与所述氨燃料主机连通;

8.当所述常用双壁管未发生泄漏时,利用所述常用双壁管向所述氨燃料主机进行液氨供给;当所述常用双壁管发生泄漏时,通过调节所述三通调节阀停止向所述常用双壁管内输送液氨,并利用所述备用双壁管向所述氨燃料主机进行液氨供给。

9.进一步地,所述双壁管采用惰性气体加压布置,所述双壁管的内管和外管之间的空腔充有惰性气体,所述内管和所述外管之间的惰性气体的压力大于所述内管内液氨的供给压力。

10.进一步地,所述船舶液氨供应系统还包括第一压力传感器和第二压力传感器,所

述第一压力传感器与所述双壁管的内管连通,所述第二压力传感器与所述双壁管的外管连通;当所述第一压力传感器反馈的压力信号升高而所述第二压力传感器反馈的压力信号降低时,则所述双壁管的内管发生泄漏;当所述第一压力传感器反馈的压力信号不变而所述第二压力传感器反馈的压力信号降低时,则所述双壁管的外管发生泄漏。

11.进一步地,所述双壁管与所述氨燃料主机之间的管路上设有液氨气动阀,所述第二压力传感器同时与所述三通调节阀和所述液氨气动阀信号连接。

12.进一步地,所述船舶液氨供应系统还包括氨气处理装置、第一液氨处理管路、第二液氨处理管路和气液分离罐;所述常用双壁管的内管通过所述第一液氨处理管路与所述气液分离罐的入口连通,所述备用双壁管的内管通过所述第二液氨处理管路与所述气液分离罐的入口连通,所述气液分离罐的气体出口与所述氨气处理装置连通,所述气液分离罐的液体出口与所述液氨燃料舱连通。

13.进一步地,所述气液分离罐的入口管路上设有第一节流阀,所述气液分离罐的气体出口与所述氨气处理装置之间的管路上设有第二节流阀,所述气液分离罐的液体出口与所述液氨燃料舱之间的管路上设有液氨冷却器和第三节流阀。

14.进一步地,所述气液分离罐上设有第三压力传感器和液位传感器,所述气液分离罐的气体出口与所述氨气处理装置之间的管路上设有气相出口气动阀,所述气液分离罐的液体出口与所述液氨燃料舱之间的管路上设有液相出口气动阀;所述第三压力传感器与所述气相出口气动阀信号连接,所述液位传感器与所述液相出口气动阀信号连接。

15.进一步地,所述船舶液氨供应系统还包括氨气处理装置、通风空气进口管路、第一通风空气出口管路和第二通风空气出口管路,所述通风空气进口管路同时与所述常用双壁管的外管和所述备用双壁管的外管连通,所述常用双壁管的外管通过所述第一通风空气出口管路与所述氨气处理装置连通,所述备用双壁管的外管通过所述第二通风空气出口管路与所述氨气处理装置连通;所述第一通风空气出口管路和所述第二通风空气出口管路上均设有风机。

16.进一步地,所述第一通风空气出口管路和所述第二通风空气出口管路上均设有双壁管气体探测器,所述双壁管与所述氨燃料主机之间的管路上设有液氨气动阀,所述双壁管气体探测器同时与所述三通调节阀和所述液氨气动阀信号连接。

17.进一步地,所述船舶液氨供应系统还包括透气桅,所述氨气处理装置与所述透气桅连通。

18.进一步地,所述船舶液氨供应系统还包括氮气供应装置,所述氮气供应装置同时与所述常用双壁管的内管和所述备用双壁管的内管连通。

19.本发明还提供一种船舶,包括以上所述的船舶液氨供应系统。

20.本发明提供的船舶液氨供应系统,双壁管采用一用一备的组合,并通过三通调节阀对常用双壁管和备用双壁管的液氨流量进行调节;当其中一个双壁管发生泄漏时,通过调节三通调节阀使发生泄漏的双壁管停止燃料供给,同时启动备用的双壁管进行燃料供给,从而保障燃料的正常供给,避免影响氨燃料主机的正常工作,防止系统出现不可接受的动力损失。

附图说明

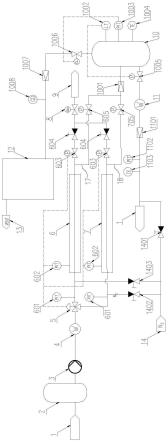

21.图1为本发明第一实施例中船舶液氨供应系统的结构示意图。

22.图2为本发明第二实施例中船舶液氨供应系统的结构示意图。

具体实施方式

23.下面结合附图和实施例,对本发明的具体实施方式作进一步详细描述。以下实施例用于说明本发明,但不用来限制本发明的范围。

24.本发明的说明书和权利要求书中的术语“第一”、“第二”、“第三”、“第四”等(如果存在)是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。

25.第一实施例

26.如图1所示,本发明第一实施例提供的船舶液氨供应系统,包括液氨燃料舱1、缓冲罐2、高压泵3、液氨加热器4、三通调节阀5、双壁管和氨燃料主机9;

27.液氨燃料舱1的出口与缓冲罐2的入口连通,缓冲罐2的出口与高压泵3的入口连通,高压泵3的出口与液氨加热器4的入口连通,液氨加热器4的出口与三通调节阀5的入口连通,三通调节阀5的出口通过双壁管与氨燃料主机9连通,双壁管与氨燃料主机9之间的管路上还设有gvu阀组8;

28.双壁管包括常用双壁管6和备用双壁管7,常用双壁管6和备用双壁管7并联设置;三通调节阀5的出口分为两路,三通调节阀5的一路出口与常用双壁管6的内管的一端连通,常用双壁管6的内管的另一端与氨燃料主机9连通;三通调节阀5的另一路出口与备用双壁管7的内管的一端连通,备用双壁管7的内管的另一端与氨燃料主机9连通;

29.当常用双壁管6未发生泄漏时,利用常用双壁管6向氨燃料主机9进行液氨供给;当常用双壁管6发生泄漏时,通过调节三通调节阀5停止向常用双壁管6内输送液氨,并利用备用双壁管7向氨燃料主机9进行液氨供给。

30.具体地,本实施例提供的船舶液氨供应系统,双壁管采用一用一备的组合,并通过三通调节阀5对常用双壁管6和备用双壁管7的液氨流量进行调节;当其中一个双壁管发生泄漏时,通过调节三通调节阀5使发生泄漏的双壁管停止燃料供给,同时启动备用的双壁管进行燃料供给,从而保障燃料的正常供给,避免影响氨燃料主机9的正常工作,防止系统出现不可接受的动力损失。

31.进一步地,如图1所示,在本实施例中,双壁管(包括常用双壁管6和备用双壁管7)采用惰性气体加压布置,双壁管的内管和外管之间的空腔充有惰性气体(例如氮气),内管和外管之间的惰性气体的压力(惰性气体的压力例如为9mpa)大于内管内液氨的供给压力。

32.进一步地,如图1所示,在本实施例中,船舶液氨供应系统还包括第一压力传感器601和第二压力传感器602,第一压力传感器601与双壁管的内管连通(具体地,第一压力传感器601设置于三通调节阀5的出口与双壁管内管之间的管路上),第一压力传感器601用于检测内管内液氨的压力;第二压力传感器602与双壁管的外管连通(即第二压力传感器602与双壁管的内管和外管之间的空间连通),第二压力传感器602用于检测外管内氮气的压力。当第一压力传感器601反馈的压力信号升高而第二压力传感器602反馈的压力信号降低时,则双壁管的内管发生泄漏(即发生内漏);当第一压力传感器601反馈的压力信号不变而第二压力传感器602反馈的压力信号降低时,则双壁管的外管发生泄漏(即发生外漏)。通过

上述方法,可快速判断常用双壁管6和备用双壁管7是否发生泄漏以及泄漏的位置。

33.进一步地,如图1所示,在本实施例中,双壁管(包括常用双壁管6和备用双壁管7)与氨燃料主机9之间的管路上设有液氨气动阀603和液氨截止阀604,第二压力传感器602同时与三通调节阀5和液氨气动阀603信号连接(由于双壁管无论发生内漏还是外漏,第二压力传感器602反馈的压力信号均会降低,故可以只以第二压力传感器602反馈的压力信号作为判断双壁管是否发生泄漏的标准;当然,在其它实施例中,也可以是第一压力传感器601和第二压力传感器602均分别与三通调节阀5和液氨气动阀603信号连接,即同时根据第一压力传感器601和第二压力传感器602反馈的压力信号作为判断双壁管是否发生泄漏的标准,并能够判断双壁管发生泄漏的位置)。

34.具体地,当双壁管的内管发生液氨泄漏时,内、外管间的高压n2进入内管,引起双壁管间压力降低(即双壁管的内管和外管之间的压力降低)、内管内压力升高,此时第一压力传感器601反馈的压力信号升高而第二压力传感器602反馈的压力信号降低;当双壁管的外管发生泄漏时,内、外管间的高压n2外泄,引起双壁管间压力降低而内管内压力没有变化,此时第一压力传感器601反馈的压力信号不变而第二压力传感器602反馈的压力信号降低。在这两种情况下,控制系统通过双壁管上第二压力传感器602反馈的压力信号对三通调节阀5进行调节并关闭双壁管出口的液氨气动阀603,停止发生泄漏的双壁管进行燃料供给并将其隔离,同时启动备用双壁管进行燃料供给,从而保证燃料的正常供给。

35.进一步地,如图1所示,在本实施例中,船舶液氨供应系统还包括氨气处理装置12、第一液氨处理管路17、第二液氨处理管路18和气液分离罐10;常用双壁管6的内管通过第一液氨处理管路17与气液分离罐10的入口连通,备用双壁管7的内管通过第二液氨处理管路18与气液分离罐10的入口连通(具体地,第一液氨处理管路17连通至常用双壁管6的内管与氨燃料主机9之间的管路,第二液氨处理管路18连通至备用双壁管7的内管与氨燃料主机9之间的管路),气液分离罐10的气体出口与氨气处理装置12连通,气液分离罐10的液体出口与液氨燃料舱1连通。

36.进一步地,如图1所示,在本实施例中,第一液氨处理管路17上设有第一气动阀605,第二液氨处理管路18上设有第二气动阀705。

37.进一步地,如图1所示,在本实施例中,船舶液氨供应系统还包括透气桅13,氨气处理装置12与透气桅13连通。

38.进一步地,如图1所示,在本实施例中,气液分离罐10的入口管路上设有第一节流阀1001,气液分离罐10的气体出口与氨气处理装置12之间的管路上设有第二节流阀1007,气液分离罐10的液体出口与液氨燃料舱1之间的管路上设有液氨冷却器11和第三节流阀1101。

39.进一步地,如图1所示,在本实施例中,气液分离罐10上设有第三压力传感器1003、液位传感器1002和第一温度传感器1004,气液分离罐10的气体出口与氨气处理装置12之间的管路上设有气相出口气动阀1006,气液分离罐10的液体出口与液氨燃料舱1之间的管路上设有液相出口气动阀1005;第三压力传感器1003与气相出口气动阀1006信号连接,液位传感器1002与液相出口气动阀1005信号连接。

40.进一步地,如图1所示,在本实施例中,气液分离罐10的液体出口与液氨燃料舱1之间的管路上还设有第四压力传感器1102和第二温度传感器1103,以检测回收液氨的温度和

压力。

41.具体地,当常用双壁管6发生泄漏时,关闭常用双壁管6与氨燃料主机9之间的液氨截止阀604,并打开常用双壁管6与氨燃料主机9之间的液氨气动阀603(为了使液氨气动阀603与液氨截止阀604之间的管路中的液氨也能够回收)和第一气动阀605,使常用双壁管6内的高压液氨和n2(常用双壁管6发生内漏时,双壁管间的n2泄漏至内管)的混合物通过第一节流阀1001减压后进入气液分离罐10。当气液分离罐10内液氨的液位达到高液位设定值之后(气液分离罐10内液氨的液位通过液位传感器1002检测),控制系统开启气液分离罐10液相出口的液相出口气动阀1005,气液分离罐10内的液氨经过液氨冷却器11降温和第三节流阀1101减压后回收至液氨燃料舱1,实现了将高压常温的液氨转化成低温低压的液氨并进行回收;当气液分离罐10内液位下降到低液位设定值后,关闭气液分离罐10液相出口的液相出口气动阀1005,结束液氨的回收。当气液分离罐10内压力达到设定值时(气液分离罐10内的压力通过第三压力传感器1003检测),开启气液分离罐10顶部气相出口的气相出口气动阀1006,将气液分离罐10内上部气体(氮气和氨气混合气体)排出,在经过第二节流阀1007减压和氨气处理装置12处理后通过透气桅13排放。同样地,当备用双壁管7发生泄漏后的处理流程与上述过程类似,在此不赘述。

42.进一步地,如图1所示,在本实施例中,气液分离罐10的液体出口与液氨燃料舱1之间的管路上还设有第四压力传感器1102和第二温度传感器1103,以检测回收液氨的温度和压力。

43.进一步地,如图1所示,在本实施例中,船舶液氨供应系统还包括氮气供应装置14,氮气供应装置14同时与常用双壁管6的内管、备用双壁管7的内管以及气液分离罐10的液体出口与液氨燃料舱1之间的管路连通。

44.进一步地,如图1所示,在本实施例中,氮气供应装置14与常用双壁管6的内管之间的管路上设有第一氮气截止阀1403,氮气供应装置14与备用双壁管7的内管之间的管路上设有第二氮气截止阀1402,氮气供应装置14与气液分离罐10的液体出口之间的管路上设有第三氮气截止阀1401。

45.进一步地,如图1所示,气液分离罐10的气体出口与氨气处理装置12之间的管路上设有氨气气体探测器1008。

46.具体地,当完成液氨回收处理后,使用氮气供应装置14输出的n2对相关的供给管路和液氨处理管路内残留的液氨、氨气和氮气进行处理(吹扫)。具体地,当常用双壁管6发生泄漏后进行n2吹扫时,依次开启第一液氨处理管路17上的第一气动阀605、气液分离罐10顶部气相出口的气相出口气动阀1006和双壁管吹扫管路上的第一氮气截止阀1403,对常用双壁管6以及常用双壁管6与气液分离罐10之间的管路进行n2吹扫;当气液分离罐10出口气体中氨气浓度达到要求后(通过氨气气体探测器1008检测氨气浓度是否达到要求),关闭相关截止止回阀和气动阀,然后依次开启气液分离罐10液相出口的液相出口气动阀1005和第三氮气截止阀1401对液氨回收管路进行吹扫,当气液分离罐10出口气体中氨气浓度达到要求后关闭相关截止止回阀和气动阀,完成管路除气和惰化。最后,在系统停机状态下对发生泄漏的双壁管进行维修。同样地,当备用双壁管7发生泄漏后的处理流程与上述过程类似,在此不赘述。

47.本发明实施例还提供一种船舶,尤其是氨燃料动力船舶,包括以上所述的船舶液

氨供应系统。

48.本实施例的船舶液氨供应系统的工作流程为:

49.1、在液氨供应系统正常工作的情况下,液氨燃料舱1内的低温低压液氨经过燃料舱内低压泵(图未示)增压后进入缓冲罐2,经过高压泵3二次增压和液氨加热器4加热后成为温度40℃、压力8.3mpa的液氨,升温升压后的液氨依次通过三通调节阀5、常用双壁管6、液氨气动阀603、液氨截止阀604和gvu阀组8之后供给到氨燃料主机9燃烧。其中常用双壁管6采用惰性气体加压布置—内管和外管之间充满压力为8.5mpa的n2,并设置第二压力传感器602监测n2压力的变化。

50.2、当常用双壁管6的内管发生液氨泄漏时,即常用双壁管6发生内漏时,内、外管间的高压n2进入内管,引起双壁管间压力降低、内管内压力升高,此时第一压力传感器601反馈的压力信号升高而第二压力传感器602反馈的压力信号降低;控制系统通过常用双壁管6上第二压力传感器602反馈的压力信号对三通调节阀5进行调节并关闭常用双壁管6出口的液氨气动阀603,停止发生泄漏的双壁管(常用双壁管6)进行燃料供给并将其隔离,同时启动备用双壁管7进行燃料供给,从而保证燃料的正常供给,防止系统出现不可接受的动力损失。

51.3、关闭常用双壁管6与氨燃料主机9之间的液氨截止阀604,并打开常用双壁管6与氨燃料主机9之间的液氨气动阀603(为了使液氨气动阀603与液氨截止阀604之间的管路中的液氨也能够回收)和第一气动阀605,使常用双壁管6内的高压液氨和n2的混合物通过第一节流阀1001减压后进入气液分离罐10。通过设置液位传感器1002、第三压力传感器1003和第一温度传感器1004分别对气液分离罐10内液氨的液位、压力和温度进行检测,当气液分离罐10内液氨的液位达到高液位设定值之后,控制系统开启气液分离罐10液相出口的液相出口气动阀1005,气液分离罐10内的液氨经过液氨冷却器11降温和第三节流阀1101减压后回收至液氨燃料舱1,实现了将高压常温的液氨转化成低温低压的液氨并进行回收;当气液分离罐10内液位下降到低液位设定值后,控制系统关闭气液分离罐10液相出口的液相出口气动阀1005,结束液氨的回收。当气液分离罐10内压力达到设定值时,开启气液分离罐10顶部气相出口的气相出口气动阀1006,将气液分离罐10内上部气体排出,在经过第二节流阀1007减压和氨气处理装置12处理后通过透气桅13排放。

52.4、在完成液氨回收处理后,使用氮气供应装置14输出的n2对相关的供给管路和液氨处理管路内残留的液氨、氨气和氮气进行处理(吹扫)。具体地,依次开启第一液氨处理管路17上的第一气动阀605、气液分离罐10顶部气相出口的气相出口气动阀1006和双壁管吹扫管路上的第一氮气截止阀1403,对常用双壁管6以及常用双壁管6与气液分离罐10之间的管路进行n2吹扫;通过氨气气体探测器1008对气液分离罐10顶部气相出口管路气体中的氨气浓度进行监测,当气液分离罐10出口气体中氨气浓度达到要求(例如小于30ppm)后,关闭第一氮气截止阀1403和第一气动阀605,然后依次开启气液分离罐10液相出口的液相出口气动阀1005和第三氮气截止阀1401对液氨回收管路进行吹扫,当气液分离罐10出口气体中氨气浓度达到要求后关闭第三氮气截止阀1401、液相出口气动阀1005和气相出口气动阀1006,完成管路除气和惰化。最后,在系统停机状态下对发生泄漏的双壁管(常用双壁管6)进行维修。

53.5、当常用双壁管6的外管发生液氨泄漏时,即常用双壁管6发生外漏时,第一压力

传感器601反馈的压力信号不变而第二压力传感器602反馈的压力信号降低。此时控制系统同样会通过常用双壁管6上第二压力传感器602反馈的压力信号对三通调节阀5进行调节并关闭常用双壁管6出口的液氨气动阀603,停止发生泄漏的双壁管(常用双壁管6)进行燃料供给并将其隔离,同时启动备用双壁管7进行燃料供给。在常用双壁管6的外管发生泄漏的情况下,如果其内管再发生泄漏,高压液氨会直接喷洒、弥漫至整个机舱甚至泄漏至其他危险区域,导致非常严重的后果。因此在双壁管的外管发生泄漏时,同样需要采取措施停止泄漏的双壁管进行燃料供给,然后采取上述措施对双壁管内的液氨进行回收处理,再通过氮气吹扫系统对相应管路和设备进行除气和惰化。

54.本发明实施例提供的船舶液氨供应系统,针对氨燃料动力船运行中存在的双壁管内液氨泄漏的问题,在符合科学原理的前提下,通过合理的设计,可以在船舶运行过程中安全消除双壁管液氨泄漏造成的安全隐患并回收液氨,提高氨燃料系统的安全性和经济性,保证船舶航行的安全。该船舶液氨供应系统的优点包括:

55.1、双壁管采用一用一备的组合,并通过三通调节阀5对常用双壁管6和备用双壁管7的液氨流量进行调节;当其中一个双壁管发生泄漏时,通过调节三通调节阀5转换出口使发生泄漏的双壁管停止燃料供给,同时启动备用的双壁管进行燃料供给,从而保障燃料的正常供给,避免影响氨燃料主机9的正常工作,防止系统出现不可接受的动力损失。

56.2、通过设置与双壁管的内管连通的第一压力传感器601和与双壁管的外管连通的第二压力传感器602,对氨燃料的压力和n2的压力进行监测;在n2压力发生变化时,如果n2压力降低而氨燃料压力升高,则判断双壁管内管发生泄漏,如果n2压力降低而氨燃料压力无变化,则判断双壁管外管发生泄漏。不管双壁管内管还是外管发生泄漏,均需要停止发生泄漏的双壁管的燃料供给。

57.3、通过布置节流阀、气液分离罐10、液氨冷却器11和相关管路以及阀门等,对高压常温的液氨进行减压和降温处理,使其转化成低温低压的液氨,并回收至液氨燃料舱1。

58.4、通过设置气液分离罐10对发生泄漏的双壁管内液氨和n2的混合物进行收集和分离,在气液分离罐10内液氨液位达到高液位设定值后开启液相出口的气动阀,开始对液氨进行回收;在气液分离罐10内液氨液位下降至低液位设定值时关闭液相出口的气动阀,停止液氨回收,尽量避免回收的液氨掺杂n2杂质。

59.5、在双壁管发生泄漏时,通过双壁管上的压力传感器传输的信号,控制三通调节阀5转换出口,并关闭发生泄漏的双壁管出口气动阀,及时将泄漏双壁管内掺杂氮气的液氨进行隔离,减少不符合纯度要求的燃料供给到主机。

60.第二实施例

61.如图2所示,本发明第二实施例提供的船舶液氨供应系统与第一实施例大致相同,不同点在于本实施例中双壁管采用通风布置,且未设置液氨回收的相关设备、阀门及管路。

62.具体地,船舶液氨供应系统还包括通风空气进口管路19、第一通风空气出口管路20和第二通风空气出口管路21,通风空气进口管路19同时与常用双壁管6的外管和备用双壁管7的外管连通,常用双壁管6的外管通过第一通风空气出口管路20与氨气处理装置12连通,备用双壁管7的外管通过第二通风空气出口管路21与氨气处理装置12连通;第一通风空气出口管路20和第二通风空气出口管路21上均设有风机15。

63.具体地,当系统正常工作时,与当前正在使用的双壁管相连的通风管路上的风机

15处于工作状态,以防止双壁管发生泄漏后液氨堆积。例如,当利用常用双壁管6向氨燃料主机9进行液氨供给时,则第一通风空气出口管路20上的风机15处于工作状态;当利用备用双壁管7向氨燃料主机9进行液氨供给时,则第二通风空气出口管路21上的风机15处于工作状态。

64.进一步地,如图2所示,在本实施例中,第一通风空气出口管路20和第二通风空气出口管路21上均设有双壁管气体探测器16,双壁管气体探测器16用于检测双壁管的外管中氨气的浓度,从而判断双壁管的内管是否发生泄漏(当双壁管内管发生液氨泄漏时,内管中的高压液氨扩散至双壁管的外管,从而被双壁管气体探测器16检测到)。双壁管气体探测器16同时与三通调节阀5和液氨气动阀603信号连接。

65.进一步地,如图2所示,在本实施例中,第一通风空气出口管路20和第二通风空气出口管路21上均设有止回阀606。

66.进一步地,如图2所示,在本实施例中,船舶液氨供应系统还包括第一吹扫管路22和第二吹扫管路23,常用双壁管6的内管通过第一吹扫管路22与氨气处理装置12连通,备用双壁管7的内管通过第二吹扫管路23与氨气处理装置12连通。第一吹扫管路22上设有第一截止阀221,第二吹扫管路23上设有第二截止阀231。

67.本实施例的船舶液氨供应系统的工作流程为:

68.1、在液氨供应系统正常工作的情况下,液氨燃料舱1内的低温低压液氨经过燃料舱内低压泵(图未示)增压后进入缓冲罐2,经过高压泵3二次增压和液氨加热器4加热后成为温度40℃、压力8.3mpa的液氨,升温升压后的液氨依次通过三通调节阀5、常用双壁管6、液氨气动阀603、液氨截止阀604和gvu阀组8之后供给到氨燃料主机9燃烧。其中常用双壁管6采用通风布置—在双壁管通风管路出口布置风机15,并设置双壁管气体探测器16监测通风管路中气体成分的变化。

69.2、当常用双壁管6的内管发生液氨泄漏时,即常用双壁管6发生内漏时,内管中的高压液氨扩散至双壁管的外管及通风管路,控制系统通过双壁管气体探测器16的反馈信号对三通调节阀5和常用双壁管6出口的液氨气动阀603进行控制,停止发生泄漏的双壁管(常用双壁管6)进行燃料供给并将其隔离,同时启动备用双壁管7进行燃料供给,并开启备用双壁管7通风管路上的风机15(即第二通风空气出口管路21上的风机15),保证燃料的正常供给。

70.3、关闭常用双壁管6与氨燃料主机9之间的液氨截止阀604,并打开常用双壁管6与氨燃料主机9之间的液氨气动阀603(为了使液氨气动阀603与液氨截止阀604之间的管路中的液氨能够被散出),使常用双壁管6内的液氨汽化后经过第一通风空气出口管路20进入氨气处理装置12处理后通过透气桅13排放。当氨气处理装置12前的氨气气体探测器1008探测到管路中氨气浓度小于30ppm后,关闭第一通风空气出口管路20上的风机15,完成泄漏液氨的处理。

71.4、在泄漏液氨处理完成后,使用氮气供应装置14输出的n2对相关的供给管路进行处理(吹扫)。具体地,开启双壁管吹扫管路上的第一氮气截止阀1403和第一吹扫管路22上的第一截止阀221,对常用双壁管6进行n2吹扫;当氨气处理装置12前的氨气气体探测器1008探测到管路中氨气浓度小于30ppm后,关闭相关的截止阀和气动阀,完成管路除气和惰化。最后,在系统停机状态下对发生泄漏的双壁管(常用双壁管6)进行维修。

72.以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1