一种集成化箱体式结构的齿轮室的制作方法

1.本实用新型属于发动机零部件技术领域,特别涉及一种材料为ht250的集成化箱体式结构的齿轮室。

背景技术:

2.在重型柴油机领域,齿轮室一般有以下两种形式:1)一部分集成在缸体上,采用集成式罩壳结构(集成前油封座或是飞轮壳)形成腔体;2)单独齿轮室或是过渡板结构,再加上集成式罩壳结构形成腔体。结构1增加缸体铸造及加工难度,齿轮室罩壳刚度差,密封面变形量较大;结构2导致齿轮室及罩壳都很存在齿轮室变形量大,同时罩壳上集成油封座经过两级定位销尺寸传递,这些都影响降低了安装精度,也增加了密封面,加大了泄露风险。

3.同时在发动机水管路、油管路等如单独设计管路,造型复杂、工艺性差,同时影响整体外观,也增加维修难度等。在目前的重型发动机结构设计过程中,水、油管路设计越来越趋向于集成式结构设计,模块化,整体美观,维修方便。

4.集成化箱体式齿轮室自身形成腔体,减少密封面及泄露风险。同时集成油、水管路,减少了零部件数量。根据自身箱体式结构,集成的管路设计能够增大齿轮室本身的刚度,达到减小变形量,保证加工精度的目的。

技术实现要素:

5.本实用新型的目的是通过设计一种材料为ht250的集成化箱体式结构的齿轮室,集成复杂的油、水管路结构,减少了零部件数量及装配传递的尺寸偏差,减少密封风险及齿轮室变形量,整体更美观。同时自身及集成结构增大齿轮室本身的刚度,达到减小变形量,保证加工及安装精度。

6.为了达到上述目的,本实用新型的技术方案提供了一种集成化箱体式结构的齿轮室,包括一体连接的前端壳体、中端壳体、以及后端壳体;所述前端壳体上设有左惰齿轮轴孔、右惰齿轮轴孔、外水泵孔、本体水泵孔、以及发电机传动齿轮孔;所述中端壳体上设有凸轮轴惰齿轮轴孔;所述后端壳体上设有左喷油泵安装孔、以及右喷油泵安装孔。

7.优选的,所述前端壳体上设有前油封座安装孔。

8.优选的,所述后端壳体的上下两端分别设有齿轮室安装定位销孔一、以及齿轮室安装定位销孔二。

9.优选的,所述中端壳体设有相通的主油道油道接口、齿轮轴承润滑油道一、齿轮轴承润滑油道二、齿轮轴承润滑油道三、齿轮轴承润滑油道四、以及齿轮轴承润滑油道五。

10.优选的,所述中端壳体设有相通的齿轮室集成滤前主油道、以及机油泵出油口。

11.优选的,所述前端壳体上设有节温器通道接口,所述后端壳体上设有与所述节温器通道接口相通的左侧机体回水通道、以及右侧机体回水通道。

12.优选的,所述前端壳体上设有水泵出水通道。

13.优选的,所述齿轮室采用ht250制成。

14.综上所述,本实用新型包括以下有益技术效果:

15.本实用新型设计一种材料为ht250的集成化箱体式结构的齿轮室,采用灰铸铁材质,集成油、水管路结构,减少了零部件数量及装配传递的尺寸偏差,整体更美观。同时自身及集成结构增大齿轮室本身的刚度,达到减小变形量,保证加工及安装精度。

16.本使用新型齿轮室刚度良好,密封面平面度精度较好,能够满足集成化、变形量小的设计要求。

附图说明

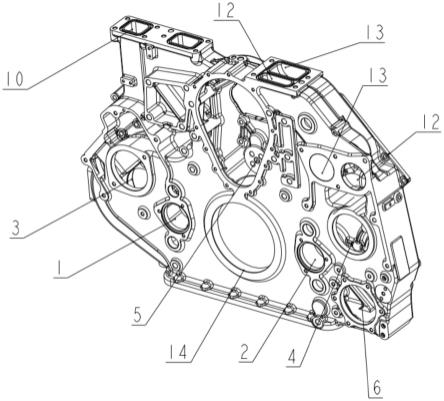

17.图1为本实用新型齿轮室的正面轴侧视图;

18.图2为本实用新型齿轮室的背面轴侧视图;

19.图3为本实用新型齿轮室的侧视图;

20.图4为图3中沿a线方向的齿轮室正面视图;

21.图5为图4中沿a1-a1的右侧水道剖视图;

22.图6为图3中沿b线方向的齿轮室背面视图;

23.图7为本实用新型齿轮室的底面轴侧示意图;

24.图8为本实用新型齿轮室的仰视图;

25.图9为图8中沿a-a的齿轮室腔体内剖视图;

26.图10为图8中沿b-b的齿轮室齿轮润滑油道剖视图。

27.附图标记:1、左惰齿轮轴孔;2、右惰齿轮轴孔;3、外水泵孔;4、本体水泵孔;5、凸轮轴惰齿轮轴孔;6、发电机传动齿轮孔;7、左喷油泵安装孔;8、右喷油泵安装孔;9、齿轮室集成滤前主油道;10、左侧机体回水通道;11、右侧机体回水通道;12、节温器通道接口;13、水泵出水通道;14、前油封座安装孔;15、主油道油道接口;16、齿轮轴承润滑油道一;17、齿轮轴承润滑油道二;18、齿轮轴承润滑油道三;19、齿轮轴承润滑油道四;20、齿轮轴承润滑油道五;21、齿轮室安装定位销孔一;22、齿轮室安装定位销孔二;23、机油泵出油口。

具体实施方式

28.以下结合附图1至附图10对本实用新型作进一步详细说明。

29.本实用新型实施例公开一种材料为ht250的集成化箱体式结构的齿轮室,齿轮室包括一体连接的前端壳体、中端壳体、以及后端壳体。

30.前端壳体上设有左惰齿轮轴孔1、右惰齿轮轴孔2、外水泵孔3、本体水泵孔4、发电机传动齿轮孔6、节温器通道接口12、水泵出水通道13、以及前油封座安装孔14。

31.中端壳体上设有凸轮轴惰齿轮轴孔5、齿轮室集成滤前主油道9、齿轮轴承润滑油道一16、齿轮轴承润滑油道二17、齿轮轴承润滑油道三18、齿轮轴承润滑油道四19、以及齿轮轴承润滑油道五20。

32.后端壳体上设有左喷油泵安装孔7、右喷油泵安装孔8、左侧机体回水通道10、右侧机体回水通道11、主油道油道接口15、齿轮室安装定位销孔一21、齿轮室安装定位销孔二22、以及机油泵出油口23。

33.根据发动机传动齿轮位置及安装方式设计惰齿轮轴安装定位孔,安装定位孔包括左惰齿轮轴孔1、右惰齿轮轴孔2、外水泵孔3及本体水泵孔4、凸轮轴惰齿轮轴孔5、发电机传

动齿轮孔6、左喷油泵安装孔7和右喷油泵安装孔8,根据这些位置设计箱体结构。前端壳体上集成前油封座安装孔14。

34.齿轮室在装配到缸体上前,需要先预装惰齿轮及惰齿轮轴孔(对应左惰齿轮轴孔1和右惰齿轮轴孔2,与机体密封面涂硅胶,然后再通过齿轮室安装定位销孔一21、齿轮室安装定位销孔二22及螺栓固定在缸体上。

35.前端壳体上集成前油封座安装孔14,齿轮室上同时集成一些高压油道,通过主油道油道接口15与机体主油道孔相通向各齿轮轴承供油润滑,有齿轮轴承润滑油道一16、齿轮轴承润滑油道二17、齿轮轴承润滑油道三18、齿轮轴承润滑油道四19、齿轮轴承润滑油道五20。

36.左侧机体回水通道10通过机油冷却器通道与右侧机体回水通道11相连,左侧机体回水通道10连接节温器通道接口12(左侧机体回水通道10、右侧机体回水通道11与节温器通道接口12形成三通),水泵出水通道13连接到机油冷却器。

37.这些集成结构减少了油、水管路,提升整体外观,同时也增加了齿轮室自身刚度,减少了齿轮室变形,提升了安装精度,解决因零件安装传递及变形导致的精度偏差。

38.润滑油路走向如下:图9中机油泵通过机油泵出油口23和齿轮室集成滤前主油道9进入机油冷却器和滤清器模块,图10中冷却和过滤后润滑油通过机体主油道、齿轮室上主油道油道接口15和齿轮轴承润滑油道一16、齿轮轴承润滑油道二17、齿轮轴承润滑油道三18、齿轮轴承润滑油道四19、齿轮轴承润滑油道五20向各齿轮轴承润滑;

39.冷却水管路轴向如下:图1、图2中机体左侧集水道通过左侧机体回水通道10进入机油冷却器座水通道与齿轮室节温器通道接口12相连,机体右侧集水道通过机体右侧回水通道11与节温器通道接口12相连,由节温器根据水温确认水流流向,小循环(水温低于85℃)回流到水泵出水通道13,大循环(水温高于85℃)流通水箱进行冷却然后回到水泵出水通道13,水泵出水通道13水流流通过机油冷却器冷却润滑油,然后进入机体分水管路。

40.齿轮室材料选用ht250,材料应用广泛。根据发动机传动齿轮位置及各零部件安装方式设计惰齿轮轴安装定位孔和部件定位安装孔,根据这些位置设计齿轮室箱体结构。

41.齿轮室集成滤前主油道9,位置在侧边上下贯通,进油口在底部通过机油泵供油。齿轮室应用于v型发动机,结合缸体、机油冷却器和水泵位置结构设计,顶部与机油冷却器油道、水道接口及机油冷却器的固定螺孔。上部两侧集成水道与机体水道连接。同时考虑齿轮室与机体的接合面密封布局紧固螺栓,贯穿的螺栓孔柱子可以增大齿轮室的刚度。齿轮室供油口与缸体上主油道连接,然后通过工艺油道供油给各惰轮轴轴承,喷油泵等。

42.本实用新型根据齿轮安装位置要求形成箱体式结构设计,集成油、水管路结构,减少了零部件数量及装配传递的尺寸偏差,整体更美观。同时自身及集成结构增大齿轮室本身的刚度,达到减小变形量,保证加工及安装精度。装配前,需要预装齿轮、惰轮轴等零部件部件,之后预装齿轮室部件通过齿轮室安装定位销孔一21、齿轮室安装定位销孔二22及螺栓固定在缸体上。

43.齿轮室材质采用ht250,灰铸铁材质由于具有良好的铸造工艺性能和机械性能,优越的耐磨性、减震性和导热性,目前仍是发动机零部件材质的首选。

44.本实用新型通过根据齿轮布置位置,集成各水道、油道,辅以加强筋结构,通过cae计算确认齿轮室强度和刚度满足发动机设计要求。

45.以上仅为本实用新型的较佳实施例而已,并非用于限定本实用新型的保护范围,因此,凡在本实用新型的精神和原则之内所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1