一种用于风机与风机基座精准对接的辅助装置及风机安装船的制作方法

1.本发明涉及海上风机整机安装领域,具体为一种用于风机与风机基座精准对接的辅助装置。

背景技术:

2.目前,海上风电技术日益进步,海上风电开发已成当下新能源技术开发与利用的主要形式之一。与陆上风机不同,海上环境复杂,潜在风险较大,海上施工窗口期短,这些是造成海上风机安装成本居高不下的主要原因之一。相较于陆上风机安装,海上风机的安装更困难、更具挑战、更需开发新技术以降本增效。

3.海上风电机组安装主要的两种形式有自升式安装平台的分体式安装与浮吊跟其他船只联合作业的整体式安装。分体式安装是将塔筒、机舱、叶片依次组装到预先安装的风电基础之上,再进行风电机组的海上调试。分体式安装是目前国内外大型风场建设的主要安装方式,这种方式需要专业的风机安装船,如自升式风机安装船,安装费用比浮吊跟其他船只联合作业的整体安装方式低。但其海上施工比较复杂难度较大,安装效率低,施工周期较长。

4.浮吊联合作业的整体式安装中,风机叶片、机舱及塔筒在岸基完成组装与调试工作,再整体运输至风场海域进行安装。整体安装方法需要运用大型运输驳船和大型起重船,安装成本较高;另一方面,由于安装船将会受到海浪、环境载荷等影响产生晃动,当风机上下运动的幅值较大时,使得风机与海上风机基础无法平稳对接安装。

5.本发明方法用于海上风机整机安装作业,利用绞索千斤顶对风机塔筒与基座对接过程进行辅助定位,引导风机塔筒与基座的精准对接,并避免风机塔筒和基座之间发生碰撞。利用对接装置对风机塔筒与基座的对接过程进行控制,防止风机塔筒左右摇摆,保证风机塔筒与基座的精准对接。本发明方法能使海上风机整机安装时风机与基座的精准对接得以实现,从而提高了海上风机安装效率,降低安装成本,保证整机安装作业的安全,大幅缩短施工周期,降低海上风电场开发成本。

技术实现要素:

6.本发明旨在克服上述现有技术的至少一种缺陷,提供一种用于风机与风机基座精准对接的辅助装置,以实现风机整机的便捷安装和精准对接。

7.一种用于风机与风机基座精准对接的辅助装置,用于实现风机安装船上风机整体的精准安装;包括单柱桅杆式装置、绞索千斤顶组件以及对接装置;所述单柱桅杆式装置设于风机安装船上,用于调整风机的水平位移和垂直位移;所述绞索千斤顶组件设于所述风机和风机基座的对接处,用于所述风机和风机基座的辅助定位;所述对接装置包括锥形接收器和定位插销;所述锥形接收器设于所述风机下端;所述定位插销设于所述风机基座的上端;利用所述定位插销插入所述锥形接收器实现所述风机和所述风机基座的精准对接。

8.本发明的椎形接收器安装在风机塔筒内壁上,定位插销安装在风机基座上,风机

安装完成后对接装置可以拆除。绞索千斤顶组件的顶升装置安装在风机基座内壁上,固定锚安装在风机塔筒内的末端,待风机安装结束后通过风机塔筒上的人孔进入塔筒内部,拆卸、收回绞索千斤顶各部件。本发明对所述单柱桅杆式装置的具体结构不做限定,参考现有技术,能够实现本发明所述功能即可。

9.进一步的,所述绞索千斤顶组件包括一组或多组固定锚、绞索以及顶升装置;所述风机包括上端的风机叶组件以及设于下端,连接所述风机叶组件的风机塔筒;所述固定锚安装在所述风机塔筒的内壁;所述顶升装置安装在所述风机基座的内壁;所述绞索一端连接所述固定锚,另一端连接所述顶升装置。

10.本技术的另一大发明点在于,利用绞索千斤顶组件对风机塔筒上的椎形接收器与风机基座上的定位插销对接过程进行辅助定位,引导风机塔筒与基座的精准对接,保证风机塔筒螺丝孔与基座螺丝孔的精准对接。

11.进一步的,所述对接装置还包括设于所述锥形接收器内部的定位卡板,所述定位卡板呈向上凸起的锥形,与所述定位插销相匹配;所述锥形接收器的下端呈喇叭状开口。所述喇叭状开口的设计方便定位插销的插入。

12.进一步的,所述对接装置还包括设于所述定位插销上端的液压千斤顶以及橡胶垫。

13.进一步的,所述对接装置为三组,每组以所述风机塔筒的中心轴对称;所述绞索千斤顶组件设有两组,所述风机塔筒的中心轴镜像对称。

14.为了实现对接过程中受力更加的均匀,对接精度更高,本实用新型设计了三组对接装置,均匀分布,保持风机塔筒在对接和移动过程中保持垂直状态。

15.更为优选了,所述绞索千斤顶组件与所述风机塔筒的中心形成的半径线a1,与其中一个所述对接装置与所述风机塔筒的中心形成的半径线b1之间的夹角为90

°

。

16.进一步的,所述单柱桅杆式装置包括桅杆装置主体、设于所述桅杆装置主体上端的第一水平运动补偿卡箍和设于所述桅杆装置主体一侧的第二水平运动补偿卡箍。

17.进一步的,所述单柱桅杆式装置还包括设于两侧的垂向运动补偿器,垂向运动补偿器由垂向运动补偿活塞装置、吊索及垂向运动补偿卡箍组成,所述垂向运动补偿器的卡箍在安装过程中将卡紧在所述风机塔筒的外壁上。

18.本发明方法中的单柱桅杆式装置,用于海上风机整机安装,配有多个水平运动补偿卡箍,上下运动补偿卡箍具有水平面内的主动运动补偿功能,通过液压控制前后、左右运动,实现对风机塔筒水平方向运动的控制。同时配有垂向运动补偿器,在风机下降过程中,可提供垂向运动主动补偿。

19.进一步的,还包括一个或多个第一辅助肘板、第二辅助肘板、第三辅助肘板和第四辅助肘板;所述固定锚通过一个或多个第一辅助肘板安装在所述风机塔筒的内壁上;所述顶升装置通过一个或多个第二辅助肘板安装在所述风机基座的内壁上;所述锥形接收器通过一个或多个第三辅助肘板安装在所述风机塔筒的内壁上;所述定位插销通过一个或多个第四辅助肘板安装在所述风机基座的内壁上。

20.在风机安装前,绞索千斤顶组件的顶升装置通过辅助肘板安装在风机基座的内壁上,固定锚和绞索通过辅助肘板安装在风机塔筒的内壁上。整体风机吊运至风机基座上方适当距离后,连接绞索至顶升装置,顶升装置内设有牙板夹头,可以锁紧绞索。

21.本技术的单柱桅杆式装置主要用于实现风机整体的支撑、水平位移和垂直位移。需要作业时,海上风机整机运输安装船将风机运输到指定风机基座附近,其中椎形接收器、固定锚和绞索已事先安装在风机塔筒上,所述定位插销、顶升装置在安装作业前已安装到风机基座的内壁上。使用安装风机的单柱桅杆式装置将风机整体提升到一定高度,安装船体缓慢驶向风机基座,待风机塔筒底端到达风机基座上方后,停稳安装船。开启垂向运动补偿器将风机缓慢下放至风机基座上方适当距离,约3m。以绞索连接顶升装置和固定锚,并启动顶升装置,引导风机塔筒的椎形接收器与基座上的定位插销对接;同一时间开启第一水平运动补偿卡箍、第二水平运动补偿卡箍,使风机塔筒上的椎形接受器和基座上的定位插销对齐,该过程中风机继续缓慢下放,绞索千斤顶亦往下收紧绞索,以引导风机塔筒与基座之间的精准对接。在风机下降至与基座的距离到达垂向运动补偿器的补偿精度极限前,约为垂向补偿能力的1%,以5m垂向补偿能力为例补偿精度极限约为

±

5cm,定位插销上端的液压千斤顶将被开启以调节定位插销的高度使定位插销顶与在椎形接收器圆管内的定位卡板抵接,以保持风机塔筒和风机基座间的安全距离。在风机下降的过程中,定位插销的长度会持续调节直至风机塔筒与风机基座接触。待风机塔筒精准对接风机基座落下后,安装螺栓将风机与风机基座连接,完成风机的安装工作。最后,通过风机基座的人孔进入风机塔筒,拆卸、收回绞索千斤顶的顶升装置、固定锚及绞索和对接装置的椎形接收器及定位插销。

22.本发明的又一发明点在于,本发明同步设计了绞索千斤顶组件和垂向和水平运动补偿装置,在风机塔筒下放过程中,风机塔筒一直受绞索千斤顶组件的绞索紧拉从而防止了垂向运动补偿器精度无法补偿的上升运动;同时,定位插销顶部的液压千斤顶一直抵接着椎形接收器圆管内的定位卡板而使塔筒不发生垂向运动补偿器的精度无法补偿的下降运动;由此风机塔筒和基座向的碰撞得以避免。

23.本发明还保护一种包括有上述用于风机与风机基座精准对接的辅助装置的风机安装船。

24.一种包含如上所示辅助装置的风机安装船。

25.与现有技术相比,本发明的有益效果为:

26.本发明克服了自升式安装平台的海上分体式安装与浮吊联合作业的整体式安装的局限性与缺陷,提高海上风电场开发的经济性与安全性,进一步缩短海上风电场安装周期与设备调试周期。本发明提供了一种用于具单独作业能力的海上风机整机运输安装船在海上风机整体安装作业过程中辅助风机与基座精准对接的方法,可实现海上风机整机安装时与基座精准对接,使高效的一体化安装得以实现,从而大幅缩短海上风电场建设周期,降低风电场开发成本,同时也减少风电机组海上调试工作,减小海上作业时间及风险。

附图说明

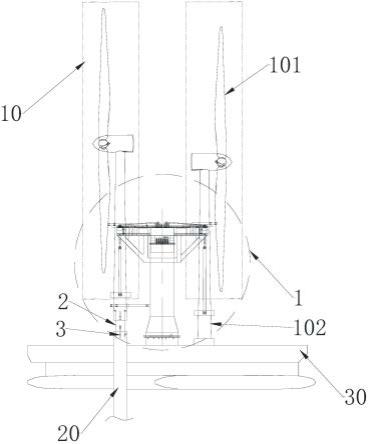

27.图1为本发明辅助装置整体安装结构示意图。

28.图2为本发明辅助装置的对接装置待对接状态结构示意图。

29.图3为本发明辅助装置的绞索千斤顶组件结构示意图。

30.图4为本发明辅助装置的对接装置又一待对接状态结构示意图。

31.图5为本发明辅助装置绞索千斤顶组件和对接装置的俯视安装位置示意图。

32.图6为本发明辅助装置局部安装结构示意图。

33.图7为本发明辅助装置的对接装置不同对接状态下的示意图。

具体实施方式

34.实施例中的附图,对本发明实施例中的技术方案进行更加详细的描述。在附图中,自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。所描述的实施例是本发明一部分实施例,而不是全部的实施例。下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。下面结合附图对本发明的实施例进行详细说明。

35.需要说明,若本技术实施例中有涉及方向性指示(诸如上、下、左、右、前、后

……

),则该方向性指示仅用于解释在某一特定姿态(如附图所示)下各部件之间的相对位置关系、运动情况等,如果该特定姿态发生改变时,则该方向性指示也相应地随之改变。

36.另外,若本技术实施例中有涉及“第一”、“第二”等的描述,则该“第一”、“第二”等的描述仅用于描述目的,而不能理解为指示或暗示其相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。另外,各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本技术要求的保护范围之内。

37.实施例1

38.如图1所示,本实施例提供一种用于风机10与风机基座20精准对接的辅助装置,用于实现风机安装船30上风机10整体的精准安装;包括单柱桅杆式装置1、绞索千斤顶组件2 以及对接装置3;所述单柱桅杆式装置1设于风机安装船30上,用于调整风机10的水平位移和垂直位移;所述绞索千斤顶组件2设于所述风机10和风机基座20的对接处,用于所述风机10和风机基座20的辅助定位;如图2所示,所述对接装置3包括锥形接收器31和定位插销32;所述锥形接收器31设于所述风机10下端;所述定位插销32设于所述风机基座20 的上端;利用所述定位插销32插入所述锥形接收器31实现所述风机10和所述风机基座20 的精准对接。

39.如图3所示,所述绞索千斤顶组件2包括一组或多组固定锚21、绞索22以及顶升装置23;结合图1所示,所述风机10包括上端的风机叶组件101以及设于下端,连接所述风机叶组件101的风机塔筒102;所述固定锚21安装在所述风机塔筒102的内壁;所述顶升装置23安装在所述风机基座20的内壁;所述绞索22一端连接所述固定锚21,另一端连接所述顶升装置23。

40.如图4所示,所述对接装置3还包括设于所述锥形接收器31内部的定位卡板33,所述定位卡板33呈向上凸起的锥形,与所述定位插销32相匹配;所述锥形接收器31的下端呈喇叭状开口。

41.如图4所示,所述对接装置3还包括设于所述定位插销32上端的液压千斤顶34以及橡胶垫35。

42.如图5所示,所述对接装置3为三组,每组以所述风机塔筒102的中心轴对称;所述

绞索千斤顶组件2设有两组,所述风机塔筒102的中心轴镜像对称。

43.所述绞索千斤顶组件2与所述风机塔筒102的中心形成的半径线a1,与其中一个所述对接装置3与所述风机塔筒102的中心形成的半径线b1之间的夹角α为90

°

。

44.如图6所示,所述单柱桅杆式装置1包括桅杆装置主体11、设于所述桅杆装置主体11 上端的第一水平运动补偿卡箍12和设于所述桅杆装置主体11一侧的第二水平运动补偿卡箍 13。

45.结合图1和图6所示,所述单柱桅杆式装置1还包括设于两侧的垂向运动补偿器14,垂向运动补偿器14由垂向运动补偿活塞装置141、吊索142及垂向运动补偿卡箍组成143,所述垂向运动补偿器的垂向运动补偿卡箍143在安装过程中将卡紧在所述风机塔筒102的外壁上。

46.结合图3和图7所示,本发明的辅助装置还包括一个或多个第一辅助肘板100、第二辅助肘板200、第三辅助肘板300和第四辅助肘板400;所述固定锚21通过一个或多个第一辅助肘板100安装在所述风机塔筒102的内壁上;所述顶升装置23通过一个或多个第二辅助肘板200安装在所述风机基座20的内壁上;所述锥形接收器31通过一个或多个第三辅助肘板300安装在所述风机塔筒102的内壁上;所述定位插销32通过一个或多个第四辅助肘板 400安装在所述风机基座20的内壁上。

47.实施例2

48.本实施例包含实施例1中辅助装置的风机安装船30。

49.实施例3

50.本实施例提供海上风机10整体安装作业过程中辅助风机10与风机基座20精准对接的方法,其精准对接安装的过程如下:

51.海上风机10整机运输安装船将风机10运输到指定风机基座20附近,其中锥形接收器 31、固定锚21和绞索22已事先安装在风机塔筒102上,定位插销32、顶升装置23在安装作业前已安装到风机基座20上。使用风机安装船30上的单柱桅杆式装置1将风机10整体提升到一定高度,安装船缓慢驶向风机基座20,待风机塔筒102底端到达风机基座20上方后,停稳安装船;

52.开启垂向运动补偿器14,并缓慢下放风机10至风机基座20上方的适当距离,约 3m

±

0.5m。以绞索22连接顶升装置23和固定锚21,并启动顶升装置23,引导风机塔筒102 上的椎形接受器与风机基座20的定位插销32精准对接,继续缓慢下放风机塔筒102;

53.同时,开启第一水平运动补偿卡箍12、第二水平运动补偿卡箍13;使锥形接收器31 和定位插销32对齐,如图7,a所示,该过程中保持风机10缓慢下降,绞索千斤顶组件2的顶升装置23往下拖拽绞索22,以引导风机塔筒102与风机基座20的精准对接;

54.在风机塔筒102下降至与风机基座20的距离到达垂向运动补偿器14的补偿精度极限前,约为垂向补偿能力的1%,以5m垂向补偿能力为例补偿精度极限约为

±

5cm,设于定位插销32顶部的液压千斤顶34将会开启,以调节定位插销32的高度使定位插销32顶部与在椎形接收器圆管内的定位卡板33抵接,如图7,b所示,以保持风机塔筒102与基座间的安全距离。同时,在风机10下降的过程中,定位插销32的长度会持续调节直至风机塔筒102 与风机基座20接触,如图7,c所示。

55.待风机塔筒102精准对接风机基座20落下后,安装螺栓将风机10与基座连接,完成

风机10的安装工作并回收液压千斤顶高度使之与定位卡板33脱离,如图7,d所示;

56.通过风机基座20的人孔(图中未标识出)进入风机塔筒102,拆卸、收回绞索千斤顶组件2的顶升装置23、固定锚21及绞索22和对接装置3的椎形接收器及定位插销32。

57.以上实施方式仅用以说明本发明的技术方案而非限制,尽管参照以上较佳实施方式对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或等同替换都不应脱离本发明技术方案的精神和范围。本领域技术人员还可在本发明精神内做其它变化等用在本发明的设计,只要其不偏离本发明的技术效果均可。这些依据本发明精神所做的变化,都应包含在本发明所要求保护的范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1