一种用于制备纤维增强金属基复合材料管轴件的包套结构

1.本实用新型涉及金属基复合材料结构件制备领域,具体是一种用于制备纤维增强金属基复合材料管轴件的包套结构,该包套结构适用于钛基复合材料管轴件制备成型。

背景技术:

2.以连续sic纤维增强钛基复合材料为代表的金属基复合材料具有高比强度、高比刚度、良好的耐高温及抗蠕变、抗疲劳性能,是理想的高温轻质结构材料。用其制备的管轴形结构件在航空、航天和深海等领域中具有明确的应用前景。

3.管轴形结构件通常采用先驱丝预制体法制备,该法具有基体合金种类和成分不受限制,纤维体积分数可精准调控且具有一定编织性等优点,特别适合制备管轴类等形状复杂的结构件。主要工艺流程为:首先利用物理气相沉积技术将基体合金涂敷在sic纤维表面制成复合材料先驱丝,然后利用绕制设备将先驱丝编织铺设于预制体内包套上,再将预制体内外包套各组件进行装配固定,最后通过高温压制的方式完成结构件致密化成型。

4.在管轴件的制备过程中,如果包套和预制体的间隙过大,成型中包套变形大,难于控制管轴件的尺寸精度和保证纤维的完整率。如果间隙过小,先驱丝和包套之间的摩擦系数增大,装配难度高且极易损伤先驱丝。由此可知,预制体包套的结构设计和装配精度是影响构件性能的重要因素。因此,通过优化包套结构设计,减少先驱丝和包套之间的空隙率,对提升纤维增强钛基复合材料管轴件的性能具有重要意义。

技术实现要素:

5.本实用新型的目的在于提供一种用于制备纤维增强金属基复合材料管轴件的包套结构,用以解决目前sic纤维增强钛基复合材料管轴件制备过程中,由于复合材料预制体的致密度偏低,以及在预制体包套装配过程极易造成先驱丝损伤断裂,进而导致复合材料管轴件性能下降的问题。

6.本实用新型的技术方案是:

7.一种用于制备纤维增强金属基复合材料管轴件的包套结构,由管轴形内衬、先驱丝护套、管轴形外套以及端头封装件构成,具体结构如下:管轴形内衬的外表面铺设先驱丝,先驱丝的外轮廓套设先驱丝护套,使管轴形内衬、先驱丝、先驱丝护套形成组合结构;该组合结构设置于管轴形外套内膛,先驱丝护套的护套外锥面与管轴形外套的内膛锥面相对应并匹配,管轴形外套的两端安装端头封装件,端头封装件分别与管轴形内衬、先驱丝护套、管轴形外套的端部紧密接触并匹配。

8.所述的用于制备纤维增强金属基复合材料管轴件的包套结构,管轴形内衬的先驱丝铺设面铺设先驱丝,并且两端具有定位台阶结构的内衬定位台阶a和内衬定位台阶b,分别与端头封装件配合连接。

9.所述的用于制备纤维增强金属基复合材料管轴件的包套结构,先驱丝护套为两体以上的开合结构,护套内膛与铺设后的先驱丝外轮廓尺寸一致,在预制体装配和压制成型

过程中固定和保护先驱丝,护套外锥面与管轴件外套的内膛插装配合,先驱丝护套两端具有定位结构,与端头封装件配合连接。

10.所述的用于制备纤维增强金属基复合材料管轴件的包套结构,管轴形外套的内膛锥面,与先驱丝护套外锥面角度和尺寸一致,与闭合后的先驱丝护套插装配合将先驱丝紧密固定,并且两端具有定位槽结构的外套定位槽a和外套定位槽b,与端头封装件配合连接。

11.所述的用于制备纤维增强金属基复合材料管轴件的包套结构,端头封装件为具有定位槽和定位台阶结构的环形件,封装件a和封装件b分别与管轴形内衬、先驱丝护套以及管轴形外套的两端配合连接。

12.所述的用于制备纤维增强金属基复合材料管轴件的包套结构,管轴形内衬包括先驱丝铺设面、内衬定位台阶a、内衬定位台阶b,管轴形内衬的外表面为先驱丝铺设面,先驱丝铺设面为先驱丝的铺设位置,先驱丝铺设面两端部分别设有内衬定位台阶a、内衬定位台阶b,内衬定位台阶a、内衬定位台阶b均为圆柱状阶梯结构;

13.先驱丝护套为外轮廓具有护套外锥面的两体以上开合结构,先驱丝护套通过其中心的护套内膛套设于先驱丝铺设面铺设的先驱丝外围,护套内膛为柱形孔结构,其直径与铺设后的先驱丝外轮廓尺寸一致;

14.管轴形外套包括内膛锥面、外套定位槽a、外套定位槽b,管轴形外套的内壁为内膛锥面,内膛锥面与护套外锥面相对应并匹配,内膛锥面与护套外锥面的角度和尺寸一致,内膛锥面的两端部分别设有外套定位槽a、外套定位槽b。

15.所述的用于制备纤维增强金属基复合材料管轴件的包套结构,端头封装件包括相对设置的封装件a、封装件b,封装件a、封装件b为具有定位槽和定位台阶结构的环形件,其中:

16.封装件a中心孔为封装定位槽a,封装定位槽a为圆柱形阶梯结构,封装定位槽a与管轴形内衬的内衬定位台阶a相对应并匹配;封装件a的外周设有封装定位台阶a,封装定位台阶a为圆柱状阶梯结构,封装定位台阶a与管轴形外套的外套定位槽a相对应并匹配;封装件b中心孔为封装定位槽b,封装定位槽b为圆柱形阶梯结构,封装定位槽b与管轴形内衬的内衬定位台阶b相对应并匹配;封装件b的外周设有封装定位台阶b,封装定位台阶b为圆柱状阶梯结构,封装定位台阶b与管轴形外套的外套定位槽b相对应并匹配;封装件a、封装件b的内端面分别与先驱丝护套的两端面相对应并紧密接触。

17.所述的用于制备纤维增强金属基复合材料管轴件的包套结构,其使用方法如下:

18.步骤a、将先驱丝铺设于管轴形内衬的先驱丝铺设面上;

19.步骤b、将先驱丝护套的护套内膛扣合于先驱丝上进行固定保护;

20.步骤c、将护套外锥面与管轴件外套进行插装配合;

21.步骤d、将端头封装件中的封装件a和封装件b分别与管轴形内衬、先驱丝护套以及管轴形外套配合连接,纤维增强钛基复合材料管轴件的包套装配完毕。

22.本实用新型的设计思想:

23.根据复合材料管轴结构件包套设计规律并结合复合材料先驱丝的性能特点,采用两体或多体具有开合结构的护套对先驱丝进行保护,防止先驱丝在装配过程中发生破损断裂,再利用内膛锥度与先驱丝护套外锥面相同的管轴形外套插装配合,将先驱丝进行紧密固定,最后通过内衬、护套以及外套两端的定位结构与端头封装件进行紧密配合连接,既保

证了先驱丝的完好率又提升了复合材料预制体的致密度。

24.本实用新型的优点及有益效果:

25.1、本实用新型中采用两体或多体具有开合结构的护套对先驱丝进行保护,避免先驱丝在装配过程中发生破损断裂,保证了先驱丝的完好率,有效地提升了成品结构件性能。

26.2、本实用新型中利用锥面插装结构和定位卡槽结构将预制体包套各部件紧密精细匹配,大幅提升了先驱丝和包套装配预制体的致密度,从而提升成品结构件性能。

27.3、本实用新型中预制体包套结构简洁,利于加工制备以及后续精细装配。

附图说明

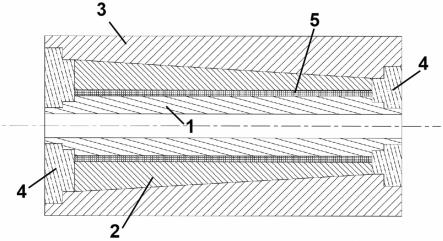

28.图1为本实用新型中涉及的包套结构及装配剖面图。

29.图2为本实用新型中涉及的管轴形内衬剖面图。

30.图3为本实用新型中涉及的先驱丝护套剖面图和侧视图,其中:(a)为剖面图,(b)为侧视图。

31.图4为本实用新型中涉及的管轴形外套剖面图。

32.图5为本实用新型中涉及的端头封装件剖面图。

33.图6为本实用新型中涉及的包套装配示意图。

34.图1至图6中:1、管轴形内衬;1.1、先驱丝铺设面;1.2、内衬定位台阶a;1.3、内衬定位台阶b;2、先驱丝护套;2.1、护套内膛;2.2、护套外锥面;3、管轴形外套;3.1、内膛锥面;3.2、外套定位槽a;3.3、外套定位槽b;4、端头封装件;4.1、封装件a;4.2、封装件b;4.3、封装定位槽a;4.4、封装定位台阶a;4.5、封装定位槽b;4.6、封装定位台阶b;5、先驱丝。

具体实施方式

35.为了表述清晰准确,以下结合附图对本实用新型进行说明。

36.如图1-图6所示,本实用新型提供了一种用于制备纤维增强金属基复合材料管轴件的包套结构,由管轴形内衬1、先驱丝护套2、管轴形外套3以及端头封装件4构成,具体结构如下:

37.管轴形内衬1的外表面铺设先驱丝5,先驱丝5的外轮廓套设先驱丝护套2,使管轴形内衬1、先驱丝5、先驱丝护套2形成组合结构;该组合结构设置于管轴形外套3内膛,先驱丝护套2的护套外锥面2.2与管轴形外套3的内膛锥面3.1相对应并匹配,管轴形外套3的两端安装端头封装件4,端头封装件4分别与管轴形内衬1、先驱丝护套2、管轴形外套3的端部紧密接触并匹配。

38.管轴形内衬1包括先驱丝铺设面1.1、内衬定位台阶a1.2、内衬定位台阶b1.3,管轴形内衬1的外表面为先驱丝铺设面1.1,先驱丝铺设面1.1为先驱丝5的铺设位置,先驱丝铺设面1.1两端部分别设有内衬定位台阶a1.2、内衬定位台阶b1.3,内衬定位台阶a1.2、内衬定位台阶b1.3均为圆柱状阶梯结构;

39.先驱丝护套2为外轮廓具有护套外锥面2.2的两体以上开合结构,先驱丝护套2通过其中心的护套内膛2.1套设于先驱丝铺设面1.1铺设的先驱丝5外围,护套内膛2.1为柱形孔结构,其直径与铺设后的先驱丝5外轮廓尺寸一致;

40.管轴形外套3包括内膛锥面3.1、外套定位槽a3.2、外套定位槽b3.3,管轴形外套3

的内壁为内膛锥面3.1,内膛锥面3.1与护套外锥面2.2相对应并匹配,内膛锥面3.1与护套外锥面2.2的角度和尺寸一致,内膛锥面3.1的两端部分别设有外套定位槽a3.2、外套定位槽b3.3;

41.端头封装件4包括相对设置的封装件a4.1、封装件b4.2,封装件a4.1、封装件b4.2为具有定位槽和定位台阶结构的环形件,其中:封装件a4.1中心孔为封装定位槽a4.3,封装定位槽a4.3为圆柱形阶梯结构,封装定位槽a4.3与管轴形内衬1的内衬定位台阶a1.2相对应并匹配;封装件a4.1的外周设有封装定位台阶a4.4,封装定位台阶a4.4为圆柱状阶梯结构,封装定位台阶a4.4与管轴形外套3的外套定位槽a3.2相对应并匹配。封装件b4.2中心孔为封装定位槽b4.5,封装定位槽b4.5为圆柱形阶梯结构,封装定位槽b4.5与管轴形内衬1的内衬定位台阶b1.3相对应并匹配;封装件b4.2的外周设有封装定位台阶b4.6,封装定位台阶b4.6为圆柱状阶梯结构,封装定位台阶b4.6与管轴形外套3的外套定位槽b3.3相对应并匹配。另外,封装件a4.1、封装件b4.2的内端面分别与先驱丝护套2的两端面相对应并紧密接触。

42.各部分的结构功能如下:

43.1、管轴形内衬1

44.如图1、图2所示,管轴形内衬1的先驱丝铺设面1.1用于铺设先驱丝5,并且两端具有定位台阶结构的内衬定位台阶a1.2和内衬定位台阶b1.3,分别与端头封装件4配合连接。

45.2、先驱丝护套2

46.如图1、图3所示,先驱丝护套2为两体以上的开合结构,护套内膛2.1与铺设后的先驱丝5外轮廓尺寸一致,用于预制体装配和压制成型过程中固定和保护先驱丝5,护套外锥面2.2与管轴件外套3的内膛插装配合,先驱丝护套2两端具有定位结构,与端头封装件4配合连接。

47.3、管轴形外套3

48.如图1、图4所示,管轴形外套3的内膛锥面3.1,与先驱丝护套外锥面2.2角度和尺寸一致,与闭合后的先驱丝护套2插装配合可将先驱丝5紧密固定,并且两端具有定位槽结构的外套定位槽a3.2和外套定位槽b3.3,与端头封装件4连配合接。

49.4、端头封装件4

50.如图1、图5所示,端头封装件4为具有定位槽和定位台阶结构的环形件,封装件a4.1和封装件b4.2分别与管轴形内衬1、先驱丝护套2以及管轴形外套3的两端配合连接。

51.如图1-图6所示,本实用新型用于制备sic纤维增强钛基复合材料管轴件的包套结构,其使用方法如下:

52.步骤a、将先驱丝5铺设于管轴形内衬1的先驱丝铺设面1.1上;

53.步骤b、将先驱丝护套2的护套内膛2.1扣合于先驱丝5上进行固定保护;

54.步骤c、将护套外锥面2.2与管轴件外套3进行插装配合;

55.步骤d、将端头封装件4中的封装件a4.1和封装件b4.2分别与管轴形内衬1(内衬定位台阶a1.2和内衬定位台阶b1.3)、先驱丝护套2以及管轴形外套3(外套定位槽a3.2和外套定位槽b3.3)配合连接。

56.至此,纤维增强钛基复合材料管轴件的包套装配完毕。

57.实施结果表明,本实用新型采用两体或多体具有开合结构的护套对复合材料先驱

丝进行保护,并利用锥面插装结构和定位卡槽结构将预制体包套各部件紧密配合,可有效解决目前纤维增强钛基复合材料管轴件制备过程中,复合材料先驱丝易损伤、预制体致密度低、增强纤维断裂率高以及管轴件尺寸控制精度差等问题。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1