一种中冷器气室结构的制作方法

1.本实用新型涉及一种中冷器气室结构,属于车辆发动机冷却系统技术领域。

背景技术:

2.目前,重卡中冷器气室多种多样,主要存在以下问题:一是冷却模块总成安装支架位于散热器侧板或是中冷器进出气管口上,不利于整车布置;二是中冷器气室内部无导流板或是导流板设计不合理,导致气流集中,容易产生热应力集中问题,导致中冷器开裂等故障;中冷器与散热器只有上部与中部进行连接,容易造成中冷器中部变形过大,从而产生故障。

技术实现要素:

3.本实用新型所要解决的技术问题是针对现有技术存在的缺陷,提供一种中冷器气室结构。

4.为解决这一技术问题,本实用新型提供了一种中冷器气室结构,包括右气室、连接支架、内置衬套、左气室和导流板,所述左气室和右气室上设有连接板一,左气室和右气室的前端面上各设有两个冷却模块总成安装凸台;所述安装凸台上设有内置衬套,所述左气室和右气室通过支架、连接板一和螺栓与散热器侧板连接在一起;所述左气室内部铸造有导流板,导流板上的连接板二将气室前后端面连接在一起;所述连接支架一端安装在中冷管上,另一端安装在散热器侧板上。

5.所述内置衬套为铜材质,在气室进行浇铸时与其铸造在一起,内置衬套前端为圆柱形,底座为六角形或多边形结构;内置衬套上加工有内螺纹,将散热器支撑与中冷器固定在一起。

6.所述安装凸台由内圆、外圆、加强筋组成,内圆与外圆之间为镂空结构,加强筋将外圆与左气室连接在一起,圆滑过渡。

7.所述导流板上开有多个导流孔。

8.所述中冷器气室上、中、下各设有一个固定点与散热器连接。

9.所述左气室和右气室左右对称,左气室和右气室上分别布置有上安装点、中部安装点、下部安装点,每个气室设有三个安装点。

10.有益效果:本实用新型在气室前端面上各设有两个安装凸台,固定点数量较多,可以减小每个固定点的受力,从而减小应力;安装凸台内圆与外圆之间镂空,防止铸造过程中出现缩孔等铸造缺陷;安装凸台与气室本体过渡处铸造有多个加强筋,防止凸台根部出现应力集中问题而损坏;内置衬套底部采用多边形形状,增大了摩擦力,防止转动、脱落等故障;气室内部铸有导流板,导流板的布置有利于气流向气室上下两个方向流动,导流板上的导流孔,使部分气流通过导流孔流入中冷器芯体中部,因而气室内部的气流分布较为均匀,既增大了中冷器的冷却能力,又防止热气流集中在一起导致局部高温;本实用新型结构简单,设计合理,有利于整车布置。

附图说明

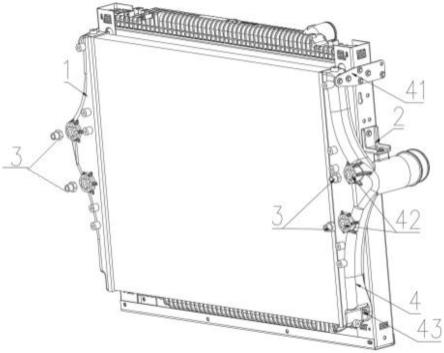

11.图1为本实用新型的结构示意图;

12.图2为本实用新型气室等轴侧示意图;

13.图3为本实用新型气室内部导流板结构示意图;

14.图4为本实用新型气室结构示意图;

15.图5为本实用新型图4的a-a剖视图。

16.图中:1、右气室;2、连接支架;3、内置衬套;4、左气室;5、导流板;41、连接板一;42、安装凸台;43、螺栓;421、内圆;422、外圆;423、加强筋;51、连接板二;52、导流孔。

具体实施方式

17.下面结合附图及实施例对本实用新型做具体描述。

18.如图1-图5所示,本实用新型提供了一种中冷器气室结构,包括右气室1、连接支架2、内置衬套3、左气室4和导流板5,所述左气室4和右气室1上设有连接板一41,左气室4和右气室1的前端面上各设有两个冷却模块总成安装凸台42,可以减小每个固定点的受力,从而减小应力;所述安装凸台42上设有内置衬套3,所述左气室4和右气室1通过支架2、连接板一41和螺栓43与散热器侧板连接在一起;所述左气室4内部铸造有导流板5,导流板5将气室前后端面连接在一起,增强了气室的强度,导流板5的设置有利于气流向气室上下两个方向流动;导流板5上的连接板二51将气室前后端面连接在一起,大大增大了气室强度;所述连接支架2一端安装在中冷管上,另一端安装在散热器侧板上。

19.所述内置衬套3为铜材质,与左气室4浇铸在一起,具有较高的强度,内置衬套3前端为圆柱形,底座为六角形或多边形结构,增大了摩擦力,防止内置衬套3出现转动、脱落等故障;内置衬套3上加工有m12的内螺纹,通过此孔将散热器支撑与中冷器固定在一起;内螺纹强度较高,防止出现螺纹滑丝等故障。

20.所述安装凸台42由内圆421、外圆422、加强筋423组成,内圆421与外圆422之间为镂空结构,防止铸造时出现缩孔等缺陷,加强筋423将外圆422与左气室4连接在一起,圆滑过渡,减小了应力,防止凸台根部出现应力集中问题而损坏。

21.所述导流板5上开有多个导流孔,当气流流入气室内部后,气流可以沿导流板5流向气室上下部分,同时部分气流可以通过导流孔52流向气室中部,因此气室内部的气流分布较为均匀,提高了散热能力,防止出现热应力集中问题,既增大了中冷器的冷却能力,又防止热气流集中在一起导致局部高温。

22.所述中冷器气室上、中、下各设有一个固定点与散热器连接,增加安装点,减小了每个点的受力,中部的变形也大大减小。

23.所述左气室4和右气室1左右对称,采用铸铝材质,左气室4和右气室1上分别布置有上安装点、中部安装点、下部安装点,每个气室设有三个安装点,安装点增多后,可以减小安装点的应力,提高使用寿命。

24.本实用新型气室内部铸有导流板,导流板的布置有利于气流向气室上下两个方向流动,导流板上的导流孔,使部分气流通过导流孔流入中冷器芯体中部,因而气室内部的气流分布较为均匀,既增大了中冷器的冷却能力,又防止热气流集中在一起导致局部高温;固定点设置数量较多,可减小每个固定点的受力,从而减小应力;安装凸台内圆与外圆之间镂

空,防止铸造过程中出现缩孔等铸造缺陷;安装凸台与气室本体过渡处铸造有多个加强筋,防止凸台根部出现应力集中问题而损坏;内置衬套底部采用多边形形状,增大了摩擦力,防止转动、脱落等故障。

25.本实用新型上述实施方案,只是举例说明,不是仅有的,所有在本实用新型范围内或等同本实用新型的范围内的改变均被本实用新型包围。

技术特征:

1.一种中冷器气室结构,其特征在于:包括右气室(1)、连接支架(2)、内置衬套(3)、左气室(4)和导流板(5),所述左气室(4)和右气室(1)上设有连接板一(41),左气室(4)和右气室(1)的前端面上各设有两个冷却模块总成安装凸台(42);所述安装凸台(42)上设有内置衬套(3),所述左气室(4)和右气室(1)通过支架、连接板一(41)和螺栓(43)与散热器侧板连接在一起;所述左气室(4)内部铸造有导流板(5),导流板(5)上的连接板二(51)将气室前后端面连接在一起;所述连接支架(2)一端安装在中冷管上,另一端安装在散热器侧板上。2.根据权利要求1所述的中冷器气室结构,其特征在于:所述内置衬套(3)为铜材质,与左气室(4)浇铸在一起,内置衬套(3)前端为圆柱形,底座为六角形或多边形结构;内置衬套(3)上加工有内螺纹,将散热器支撑与中冷器固定在一起。3.根据权利要求1所述的中冷器气室结构,其特征在于:所述安装凸台(42)由内圆(421)、外圆(422)、加强筋(423)组成,内圆(421)与外圆(422)之间为镂空结构,加强筋(423)将外圆(422)与左气室(4)连接在一起,圆滑过渡。4.根据权利要求1所述的中冷器气室结构,其特征在于:所述导流板(5)上开有多个导流孔(52)。5.根据权利要求1所述的中冷器气室结构,其特征在于:所述中冷器气室上、中、下各设有一个固定点与散热器连接。6.根据权利要求1-5任一项所述的中冷器气室结构,其特征在于:所述左气室(4)和右气室(1)左右对称,左气室(4)和右气室(1)上分别布置有上安装点、中部安装点、下部安装点,每个气室设有三个安装点。

技术总结

本实用新型提供了一种中冷器气室结构,包括右气室、连接支架、内置衬套、左气室和导流板,所述左气室和右气室上设有连接板一,左气室和右气室的前端面上各设有两个冷却模块总成安装凸台;所述安装凸台上设有内置衬套,所述左气室和右气室通过支架、连接板一和螺栓与散热器侧板连接在一起;所述左气室内部铸造有导流板,导流板上的连接板二将气室前后端面连接在一起;所述连接支架一端安装在中冷管上,另一端安装在散热器侧板上。本实用新型设有导流板,使气室内部的气流分布较为均匀,既增大了中冷器的冷却能力,又防止热气流集中在一起导致局部高温,减少了中冷器故障;本实用新型结构简单,设计合理,有利于整车布置。有利于整车布置。有利于整车布置。

技术研发人员:王光帅 石忠瑞 刘欣 赵冲

受保护的技术使用者:中国重汽集团济南动力有限公司

技术研发日:2022.10.28

技术公布日:2023/2/3

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1