用于发动机的活塞的制作方法

1.本实用新型的至少一种实施例涉及内燃机技术领域,尤其涉及一种用于发动机的活塞。

背景技术:

2.柴油机具有富氧燃烧特性,氮氧化物排放高。同时,由于喷雾混合燃烧的时间极短,也会产生局部过浓,导致大量颗粒物排放。由此,柴油机是氮氧化物、颗粒物等大气污染物的主要排放源,也是化石燃料的消耗大户和碳排放大户。柴油机的氮氧化物排放量超过机动车排放总量的80%,颗粒物(pm)排放量超过90%。随着绿色发展理念的不断推进,柴油机面临着日趋严苛的排放及油耗法规的挑战。

3.为了更有利于油雾与空气的混合,实现稳定燃烧,降低污染物排放,现有的用于发动机的活塞的顶面通常设置有底部中间具有凸台结构的凹陷部,使得现有的轻型柴油机的燃烧室为底部中间带凸台的深坑ω型。但是,底部中间具有凸台结构的凹陷部使得该燃烧室面容比较大,传热损失高,导致发动机的油耗较高。

技术实现要素:

4.有鉴于此,本实用新型的实施例提供了一种用于发动机的活塞,通过将凸起区的周边与两个凹坑区的径向的内侧连接,并将凸起区构造成朝向活塞本体顶部弯曲的圆弧面,以减小凹陷部的面积与容积的比值,并提高凸起区对凹陷部内气流的导流作用,降低颗粒物及碳氢化合物有害废气(hc)排放。

5.根据本实用新型的实施例,提供了一种用于发动机的活塞,包括活塞本体,所述活塞本体的顶部设置有凹陷部,所述凹陷部的内壁包括:唇口区,与所述活塞本体的顶面相连,所述唇口区被构造成沿轴向方向凹陷的阶梯型的曲面;缩口区,与所述唇口区的下侧连接,所述缩口区被构造成沿轴向向下延伸;两个凹坑区,分别与所述缩口区的下侧连接,所述凹坑区被构造成圆心位于所述凹陷部内部的圆弧面;以及凸起区,所述凸起区的周边与两个所述凹坑区的径向的内侧连接,所述凸起区被构造成朝向所述活塞本体顶部弯曲的圆弧面。

6.根据本实用新型的实施例,所述唇口区的顶部外缘沿径向方向靠近所述活塞本体顶面的外缘设置,且所述唇口区顶部的直径d3与所述活塞本体的直径d的比值范围为0.73~0.78。

7.根据本实用新型的实施例,所述唇口区包括依次连接的圆心位于所述凹陷部外部的第一圆弧面、圆心位于所述凹陷部内部的第二圆弧面和圆锥面,所述第一圆弧面与所述第二圆弧面相切;其中,所述第一圆弧面的半径r4与所述第二圆弧面的半径r3相等,所述第一圆弧面的半径r4与所述活塞本体的直径d的比值为0.015~0.025。

8.根据本实用新型的实施例,所述圆锥面的母线与所述活塞本体顶面所在的平面之间的夹角α的范围为10

°

~20

°

。

9.根据本实用新型的实施例,所述缩口区被构造成沿轴向方向延伸的圆柱段,所述缩口区的直径为缩口直径d2,所述缩口区的内壁与所述唇口区的内壁通过圆心位于所述凹陷部外部的第三圆弧面连接。

10.根据本实用新型的实施例,两个所述凹坑区沿所述活塞本体的径向方向的最大直径d1与所述活塞本体的直径d的比值范围为0.6~0.65。

11.根据本实用新型的实施例,所述凹坑区的圆弧面的半径r2与所述活塞本体的直径d的比值范围为0.08~0.10。

12.根据本实用新型的实施例,所述凹陷部在轴向方向的最高位置与最低位置之间的距离为所述凹陷部的高度h,所述最大直径d1与所述凹陷部的高度h的比值范围为3.3~3.6。

13.根据本实用新型的实施例,所述最大直径d1与所述缩口直径d2的差值与所述缩口直径d2的比值范围为1%~3%。

14.根据本实用新型的实施例,所述凸起区包括依次连接的具有不同半径的多段圆弧面,位于所述活塞本体轴线上的圆弧面的半径为r1,位于所述活塞本体轴线上的圆弧面的顶部距所述活塞本体的顶面的距离为h1;其中,位于所述活塞本体轴线上的圆弧面的半径r1与活塞本体的直径d的比值范围为0.28~0.32,位于所述活塞本体轴线上的圆弧面的顶部距所述活塞本体的顶面的距离h1与所述活塞本体的直径d的比值范围为0.09~0.12。

15.根据本实用新型的上述实施例的用于发动机的活塞,通过将凸起区的周边与两个凹坑区的径向的内侧连接,并将凸起区构造成朝向活塞本体顶部弯曲的圆弧面,以减小凹陷部的面积与容积的比值,并提高凸起区对凹陷部内气流的导流作用,降低颗粒物及碳氢化合物有害废气(hc)排放,使得油气更好地混合,降低循环油耗。

附图说明

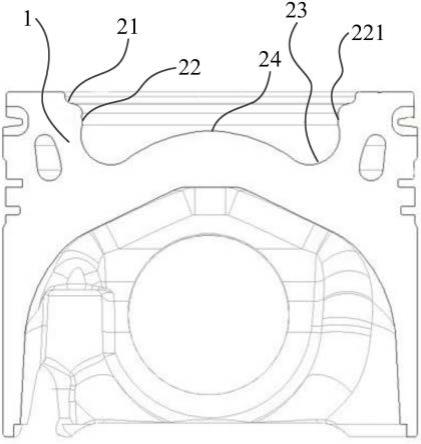

16.图1是本实用新型的用于发动机的活塞的剖视图;

17.图2是活塞的凹陷部的几何尺寸示意图;

18.图3是活塞的凹陷部的示意图。

19.图中:

20.1-活塞本体;

21.2-凹陷部;

22.21-唇口区;211-第一圆弧面;212-第二圆弧面;213-圆锥面;2131-母线;

23.22-缩口区;221-圆柱段;

24.23-凹坑区;

25.24-凸起区;

26.25-第三圆弧面。

具体实施方式

27.为使本实用新型的目的、技术方案和优点更加清楚明白,以下结合具体实施例,并参照附图,对本实用新型作进一步的详细说明。

28.根据本实用新型一个方面的发明构思,提供一种用于发动机的活塞,包括活塞本

体,活塞本体的顶部设置有凹陷部,凹陷部的内壁包括:唇口区,与活塞本体的顶面相连,唇口区被构造成沿轴向方向凹陷的阶梯型的曲面;缩口区,与唇口区的下侧连接,缩口区被构造成沿轴向向下延伸;两个凹坑区,分别与缩口区的下侧连接,凹坑区被构造成圆心位于凹陷部内部的圆弧面;以及凸起区,凸起区的周边与两个凹坑区的径向的内侧连接,凸起区被构造成朝向活塞本体顶部弯曲的圆弧面。

29.图1是本实用新型的用于发动机的活塞的剖视图;图3是活塞的凹陷部的示意图。

30.根据本实用新型的示例性实施例,请参照图1、图3,提供一种用于发动机的活塞,包括活塞本体1,活塞本体1的顶部设置有凹陷部2。凹陷部2的内壁包括唇口区21、缩口区22、两个凹坑区23以及凸起区24。唇口区21与活塞本体1的顶面相连,唇口区21被构造成沿轴向方向凹陷的阶梯型的曲面。缩口区22与唇口区21的下侧连接,缩口区22被构造成沿轴向向下延伸。两个凹坑区23分别与缩口区22的下侧连接,凹坑区23被构造成圆心位于凹陷部2内部的圆弧面。凸起区24的周边与两个凹坑区23的径向的内侧连接,凸起区24被构造成朝向活塞本体1顶部弯曲的圆弧面。

31.在本实施例中,通过将凸起区24的周边与两个凹坑区23的径向的内侧连接,并将凸起区24构造成朝向活塞本体1顶部弯曲的圆弧面,以减小凹陷部2的面积与容积的比值,并提高凸起区24对凹陷部2内气流的导流作用,降低颗粒物及碳氢化合物有害废气(hc)排放,使得油气更好地混合,降低循环油耗。

32.需要说明的是,在本实施例中,凹陷部2关于活塞本体1的轴线对称。此外,本实施例中的凹陷部2能够与发动机的缸盖结合以形成一个适用于燃烧介质燃烧的燃烧腔体,具有朝向活塞本体1顶部弯曲的圆弧面结构的凸起区24能够提高对该燃烧腔体内气流的导流作用,降低颗粒物及碳氢化合物有害废气(hc)排放,使得油气更好地混合,降低循环油耗。

33.图2是活塞的凹陷部的几何尺寸示意图。

34.在一些示例性实施例中,参照图1-图2,唇口区21的顶部外缘沿径向方向靠近活塞本体1顶面的外缘设置,且唇口区21顶部的直径d3与活塞本体1的直径d的比值范围为0.73~0.78。

35.需要说明的是,在本实施例中,唇口区21顶部的直径d3为唇口直径。

36.在一些示例性实施例中,参照图1-图3,唇口区21包括依次连接的圆心位于凹陷部2外部的第一圆弧面211、圆心位于凹陷部2内部的第二圆弧面212和圆锥面213,第一圆弧面211与第二圆弧面212相切;其中,第一圆弧面211的半径r4与第二圆弧面212的半径r3相等,第一圆弧面211的半径r4与活塞本体1的直径d的比值为0.015~0.025。

37.在本实施例中,将唇口区21构造成沿轴向方向凹陷的阶梯型的曲面,对气流的流动起到良好的引导作用,并将气流分为两部分,一部分进入凹陷部2的内部,另一部分进入活塞本体1的顶面与设置在活塞本体1上方的缸盖(图中未示出)之间的空间,减小了凹陷部2内部涡流及换热损失,传热损失减小,降低油耗。

38.进一步地,唇口区21与活塞本体1的顶面通过第一圆弧面211连接,避免了唇口区21与活塞本体1的顶面连接处容易出现应力集中问题,可显著提升活塞热机耦合下的可靠性,更符合轻型柴油动力高功率密度的需求。

39.在一些示例性实施例中,参照图1-图3,圆锥面213的母线2131与活塞本体1顶面所在的平面之间的夹角α的范围为10

°

~20

°

。

40.在一些示例性实施例中,参照图1-图3,缩口区22被构造成沿轴向方向延伸的圆柱段221,缩口区22的直径为缩口直径d2,缩口区22的内壁与唇口区21的内壁通过圆心位于凹陷部2外部的第三圆弧面25连接。

41.在一些示例性实施例中,参照图1-图3,两个凹坑区23沿活塞本体1的径向方向的最大直径d1与活塞本体1的直径d的比值范围为0.6~0.65。

42.在一些示例性实施例中,参照图1-图3,凹坑区23的圆弧面的半径r2与活塞本体1的直径d的比值范围为0.08~0.10。

43.在一些示例性实施例中,参照图1-图3,凹陷部2在轴向方向的最高位置与最低位置之间的距离为凹陷部2的高度h,最大直径d1与凹陷部2的高度h的比值范围为3.3~3.6。

44.需要说明的是,在本实施例中,最大直径d1与凹陷部2的高度h的比值为径深比,将径深比设置为3.3~3.6,增加两个凹坑区23沿活塞本体1的径向方向的最大直径d1,减小凹陷部2在轴向方向的最高位置与最低位置之间的距离h,配合被构造成朝向活塞本体1顶部弯曲的圆弧面的凸起区24的导流作用,能够更好地适应轻型柴油机不断提升的喷油压力以及越来越大的喷油量的需要,避免和改善油束湿壁问题(尤其在冷机工况下),降低颗粒物及碳氢化合物有害废气(hc)排放。同时能够充分利用凹陷部2内的空气,实现更好的油气混合,提升大负荷燃油经济性,实现全球统一的重型发动机试验循环(whtc)及中国重型车商用车测试工况(chtc)下更低的循环油耗。

45.在一些示例性实施例中,参照图1-图3,最大直径d1与缩口直径d2的差值与缩口直径d2的比值范围为1%~3%。

46.需要说明的是,在本实施例中,最大直径d1与缩口直径d2的差值与缩口直径d2的比值为缩口率。将缩口率的范围设置为1%~3%,与现有的用于发动机的活塞相比,显著降低了面容比(面容比为凹陷部2的面积与容积的比值),减少了传热损失,改善燃油经济性,同时可有效降低缩口区22的热负荷,大大降低缩口区22的烧蚀和热裂风险。

47.在一些示例性实施例中,参照图1-图3,凸起区24包括依次连接的具有不同半径的多段圆弧面,位于活塞本体1轴线上的圆弧面的半径为r1,位于活塞本体1轴线上的圆弧面的顶部距活塞本体1的顶面的距离为h1;其中,位于活塞本体1轴线上的圆弧面的半径r1与活塞本体1的直径d的比值范围为0.28~0.32,位于活塞本体1轴线上的圆弧面的顶部距活塞本体1的顶面的距离h1与活塞本体1的直径d的比值范围为0.09~0.12。

48.本实用新型中的用于发动机的活塞应用于气缸直径为95mm以上的发动机系统中。

49.通过上述设置方式,本实用新型的用于发动机的活塞与现有技术中的气缸以及缸盖配合使用,能够优化压缩末期的气缸内流动状态,通过与高轨压油束的匹配,实现低排放特性的同时,降低燃油消耗量及碳排放。

50.以上所述的具体实施例,对本实用新型的目的、技术方案和有益效果进行了进一步详细说明,应理解的是,以上所述仅为本实用新型的具体实施例而已,并不用于限制本实用新型,凡在本实用新型的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1