一种V型柴油机机体结构的制作方法

本技术涉及一种发动机零部件,尤其涉及一种v型柴油机机体结构,属于柴油机。

背景技术:

1、在柴油机领域,机体是发动机的骨架,其结构形式对柴油机各方面影响较大。其中龙门式机体结构应用成熟,制造工艺简单,有较大范围应用。对于v型柴油机机体结构,主要包括机体、主轴承盖、主轴承盖螺栓(或螺栓和螺母),横拉螺栓等。

2、对于v型柴油机,两列气缸结构,设计开发过程中优先考虑共用结构、集成化结构设计,减少零部件数量,减少密封面及泄露风险,同时也会增加机体本身的刚度,达到减小变形量,保证加工精度的目的。v型发动机两列气缸拥有各自的冷却系统。目前行业内有“分区冷却”的新概念,根据冷却部位的不同特性,分区域有针对性地采用不同的冷却方式,提升冷却效率,提升发动机高热效率。

3、目前对于v型重型发动机,缸套由以下两种结构:1)顶置两段式:上支撑肩、上定位孔和下定位孔(o型圈密封);2)顶置三段式:上支撑肩、上定位孔、中安装孔(o型圈密封)和下安装孔(o型圈密封)。

4、目前顶置两段式冷却的结构,主要应用于传统重型发动机缸套冷却水套结构,采用冷却液冷却。如图1所示现有的6缸直列发动机缸套冷却示意图,分水道之后一个进水口从缸套底部进水,冷却缸套后从机体顶部流入并冷却缸盖,缸套不同热负荷区域无差别冷却。机体出水孔a一般4个以上,结构复杂,同时由于冷却缸盖需求,每个上水孔孔径大小不一,造成缸套水套水流分布不均,进而冷却缸套不均匀,影响缸套变形以及发动机漏气量及机油耗等性能。图1中,b为气缸套安装孔1,c为机体分水道,d为机体分水孔(缸套底部进水),e为气缸套安装孔2(密封圈)。

5、对于顶置三段式,此结构又分两种类型,其上部均采用冷却液冷却,下部有采用冷却液冷却或是压力润滑油冷却。以上两种结构缸套部分均采用强制冷却,结构复杂、密封要求较高,同时由于缸套下部分热负荷较小,采用强制冷却会造成发动机热损失,但如不进行冷却,对于重型发动机又可能造成缸套局部过热进而造成发动机拉缸。如图13所示现有的v型发动机缸套冷却示意图,上下冷却水套均以冷却液强制冷却,冷却液的分配靠冷却液进、出口大小控制,会导致缸套下部过渡冷却。图13中,f为集水管,g为上水套;h为分水管;i为第一密封圈;j为下水套;k为第二密封圈。

技术实现思路

1、本实用新型要解决的技术问题是:如何简化发动机的结构以及避免缸套下部分过度冷却的问题。

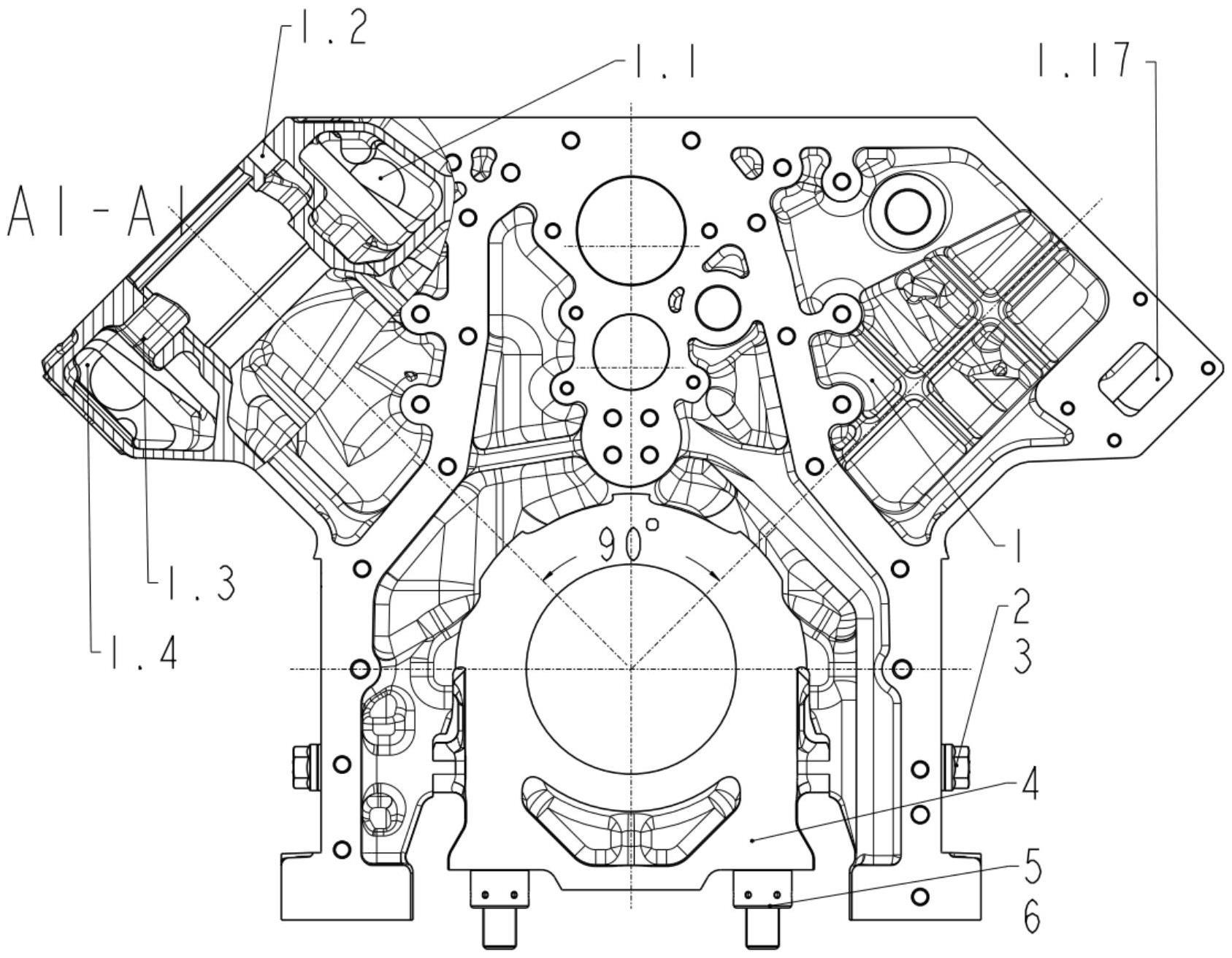

2、为了解决上述技术问题,本实用新型的技术方案是提供了一种v型柴油机机体结构,其特征在于,包括机体,机体顶部的两侧设有分别与两列气缸对应的两列缸套安装孔,机体上设有至少两个凸轮轴孔、一个给凸轮轴孔内凸轮轴提供润滑油的主油道、两个分水道和两个集水道,两个集水道分别与机体前端的出水口接通,每个缸套安装孔内均设有一个缸套,缸套安装孔内壁与缸套外壁之间设有相互隔开的气缸套上部冷却腔和气缸套下部冷却腔,机体上每个气缸所在位置对应设有一个分水孔和一个进水孔,所有分水孔的一端和进水孔的一端均位于机体顶面上,机体顶面还设有两个进水口,两个进水口分别与机体内的两个分水道接通,每个分水孔另一端均与分水道接通,每个进水孔另一端与其对应的一个气缸套上部冷却腔接通,每个气缸套上部冷却腔通过每个气缸所在位置对应的回水孔与靠近该气缸套上部冷却腔的集水道连通;机体上凸轮轴孔两侧分别设有用于收集凸轮轴转动而飞溅出来的润滑油的凸轮轴室,凸轮轴室通过凸轮轴室飞溅油和油气入口与气缸套下部冷却腔接通,气缸套下部冷却腔通过飞溅油回油缺口与曲轴箱腔体接通,凸轮轴室与曲轴箱腔体接通。

3、优选地,所述的凸轮轴孔内设有凸轮衬套,凸轮衬套内设有凸轮轴,凸轮衬套上靠近主油道的一侧设有与主油道接通的孔,凸轮衬套上靠近凸轮轴室的一侧设有与凸轮轴室接通的孔;凸轮轴室飞溅油和油气入口的位置正对凸轮衬套上靠近凸轮轴室一侧的孔。

4、优选地,所述的飞溅油回油缺口的尺寸小于凸轮轴室飞溅油和油气入口的尺寸。

5、优选地,所述的气缸套上部冷却腔只有一个进水孔和一个回水孔,且进水孔和回水孔分别位于气缸套上部冷却腔的相对两侧。

6、优选地,所述的机体上每个气缸所在位置对应的分水孔和进水孔的位置与每个缸盖内通道的两端的端口位置相对应。

7、优选地,所述的凸轮轴孔、主油道和分水道均设于两列缸套安装孔之间;两个集水道分别设于两列缸套安装孔的外侧。

8、优选地,所述的缸套安装孔为三段支撑结构,分别是第一气缸套安装孔、第二气缸套安装孔和第三气缸套安装孔,第二气缸套安装孔内壁与缸套外壁之间通过缸套密封圈密封连接;缸套安装孔内位于第一气缸套安装孔与第二气缸套安装孔之间的内壁与缸套外壁之间通过缸套密封圈形成气缸套上部冷却腔;缸套安装孔内位于第二气缸套安装孔与第三气缸套安装孔之间的内壁与缸套外壁之间通过缸套密封圈形成气缸套下部冷却腔。

9、优选地,所述的飞溅油回油缺口设于机体上位于第三气缸套安装孔外侧的位置。

10、优选地,所述的两列缸套安装孔之间的夹角形成v型结构;缸套安装孔均正对安装在机体内的主轴;两个集水道分别设于机体上且位于缸套安装孔远离v夹角中心轴的一侧;凸轮轴孔和主油道均设于v夹角的中心轴上;两个分水道分别设于机体上且位于缸套安装孔靠近v夹角中心轴的一侧。

11、优选地,还包括主轴承盖,主轴承盖上设有用于放置主轴的主轴承孔。

12、与现有技术相比,本实用新型具有以下优点:

13、本实用新型的结构分为上下两部分冷却,上部均采用冷却液冷却;由于缸套下部分热负荷较小,因此本实用新型的结构使用非强制冷却,通过凸轮轴轴承转动而飞溅的飞溅油和油气对缸套下部进行少量的冷却,起到恰当的好处,避免了过度冷却造成发动机热损失。

14、对于重型柴油机,凸轮轴一般采用全支撑结构,即每档主轴颈都有润滑油、轴承及支撑;由于每档均采用压力润滑油强制润滑,因此每档轴承泄露出来的飞溅油的油量是非常充足的,加上曲轴箱内的空气流动,可以作为气缸套下部冷却腔的冷却剂。

15、通过本实用新型的结构,冷却液由分水道分别分水至每个气缸盖进行冷却,之后回水至气缸套上部冷却腔,用于冷却每个气缸的缸套,最终汇集到集水道回至散热器(外接);缸套顶部高热负荷区域采用冷却液强制冷却,冷却液的进出口分别设于机体中心两侧,水流流向分布均匀;缸套下部低热负荷区域(即气缸套下部冷却腔)采用凸轮轴轴承润滑油飞溅的部分和曲轴箱油气进行冷却(非强制)。机体上主轴承盖螺栓通过拉伸器装配紧固主轴承盖,横拉螺栓连接机体和主轴承盖,增加龙门式机体的刚度。

技术特征:

1.一种v型柴油机机体结构,其特征在于,包括机体(1),机体(1)顶部的两侧设有分别与两列气缸对应的两列缸套安装孔,机体(1)上设有至少两个凸轮轴孔(1.8)、一个给凸轮轴孔(1.8)内凸轮轴提供润滑油的主油道(1.9)、两个分水道(1.1)和两个集水道(1.4),两个集水道(1.4)分别与机体(1)前端的出水口(1.17)接通,每个缸套安装孔内均设有一个缸套(7),缸套安装孔内壁与缸套(7)外壁之间设有相互隔开的气缸套上部冷却腔(1.14)和气缸套下部冷却腔(1.12),机体(1)上每个气缸所在位置对应设有一个分水孔(1.5)和一个进水孔(1.2),所有分水孔(1.5)的一端和进水孔(1.2)的一端均位于机体(1)顶面上,机体(1)顶面还设有两个进水口(1.16),两个进水口(1.16)分别与机体(1)内的两个分水道(1.1)接通,每个分水孔(1.5)另一端均与分水道(1.1)接通,每个进水孔(1.2)另一端与其对应的一个气缸套上部冷却腔(1.14)接通,每个气缸套上部冷却腔(1.14)通过每个气缸所在位置对应的回水孔(1.3)与靠近该气缸套上部冷却腔(1.14)的集水道(1.4)连通;机体(1)上凸轮轴孔(1.8)两侧分别设有用于收集凸轮轴转动而飞溅出来的润滑油的凸轮轴室(1.6),凸轮轴室(1.6)通过凸轮轴室飞溅油和油气入口(1.7)与气缸套下部冷却腔(1.12)接通,气缸套下部冷却腔(1.12)通过飞溅油回油缺口(1.18)与曲轴箱腔体(1.19)接通,凸轮轴室(1.6)与曲轴箱腔体(1.19)接通。

2.如权利要求1所述的一种v型柴油机机体结构,其特征在于,所述的凸轮轴孔(1.8)内设有凸轮衬套,凸轮衬套内设有凸轮轴,凸轮衬套上靠近主油道(1.9)的一侧设有与主油道(1.9)接通的孔,凸轮衬套上靠近凸轮轴室(1.6)的一侧设有与凸轮轴室(1.6)接通的孔;凸轮轴室飞溅油和油气入口(1.7)的位置正对凸轮衬套上靠近凸轮轴室(1.6)一侧的孔。

3.如权利要求1所述的一种v型柴油机机体结构,其特征在于,所述的飞溅油回油缺口(1.18)的尺寸小于凸轮轴室飞溅油和油气入口(1.7)的尺寸。

4.如权利要求1所述的一种v型柴油机机体结构,其特征在于,所述的气缸套上部冷却腔(1.14)只有一个进水孔(1.2)和一个回水孔(1.3),且进水孔(1.2)和回水孔(1.3)分别位于气缸套上部冷却腔(1.14)的相对两侧。

5.如权利要求1所述的一种v型柴油机机体结构,其特征在于,所述的机体(1)上每个气缸所在位置对应的分水孔(1.5)和进水孔(1.2)的位置与每个缸盖内通道的两端的端口位置相对应。

6.如权利要求1所述的一种v型柴油机机体结构,其特征在于,所述的凸轮轴孔(1.8)、主油道(1.9)和分水道(1.1)均设于两列缸套安装孔之间;两个集水道(1.4)分别设于两列缸套安装孔的外侧。

7.如权利要求1所述的一种v型柴油机机体结构,其特征在于,所述的缸套安装孔为三段支撑结构,分别是第一气缸套安装孔(1.15)、第二气缸套安装孔(1.13)和第三气缸套安装孔(1.11),第二气缸套安装孔(1.13)内壁与缸套(7)外壁之间通过缸套密封圈(8)密封连接;缸套安装孔内位于第一气缸套安装孔(1.15)与第二气缸套安装孔(1.13)之间的内壁与缸套(7)外壁之间通过缸套密封圈(8)形成气缸套上部冷却腔(1.14);缸套安装孔内位于第二气缸套安装孔(1.13)与第三气缸套安装孔(1.11)之间的内壁与缸套(7)外壁之间通过缸套密封圈(8)形成气缸套下部冷却腔(1.12)。

8.如权利要求7所述的一种v型柴油机机体结构,其特征在于,所述的飞溅油回油缺口(1.18)设于机体(1)上位于第三气缸套安装孔(1.11)外侧的位置。

9.如权利要求1所述的一种v型柴油机机体结构,其特征在于,所述的两列缸套安装孔之间的夹角形成v型结构;缸套安装孔均正对安装在机体(1)内的主轴;两个集水道(1.4)分别设于机体(1)上且位于缸套安装孔远离v夹角中心轴的一侧;凸轮轴孔(1.8)和主油道(1.9)均设于v夹角的中心轴上;两个分水道(1.1)分别设于机体(1)上且位于缸套安装孔靠近v夹角中心轴的一侧。

10.如权利要求1所述的一种v型柴油机机体结构,其特征在于,还包括主轴承盖(4),主轴承盖(4)上设有用于放置主轴的主轴承孔(1.10)。

技术总结

本技术公开了一种V型柴油机机体结构,包括机体,机体上设有至少两个凸轮轴孔、一个给凸轮轴孔内凸轮轴提供润滑油的主油道、两个分水道和两个集水道,两个集水道分别与机体前端的出水口接通,机体上凸轮轴孔两侧分别设有凸轮轴室,凸轮轴室通过凸轮轴室飞溅油和油气入口与气缸套下部冷却腔接通,气缸套下部冷却腔通过飞溅油回油缺口与曲轴箱腔体接通,凸轮轴室与曲轴箱腔体接通。本技术的结构分为上下两部分冷却,上部均采用冷却液冷却;由于缸套下部分热负荷较小,因此本技术的结构使用非强制冷却,通过凸轮轴轴承转动而飞溅的飞溅油和油气对缸套下部进行少量的冷却,起到恰当的好处,避免了过度冷却造成发动机热损失。

技术研发人员:马市伟,刘新彦,毛明华,冯爱秀,张辉,宋小军,纪丽伟,陈阳

受保护的技术使用者:上海新动力汽车科技股份有限公司

技术研发日:20221222

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!