一种摩托车发动机的机油润滑结构的制作方法

1.本实用新型属于摩托车技术领域,涉及一种摩托车发动机的机油润滑结构。

背景技术:

2.摩托车在行驶过程中,摩托车发动机上的机油泵可随着发动机运行而转动,机油泵内部设置内外转子啮合结构对机油进行加压,再通过内部油道输送至发动机各处实现润滑效果。发摩托车的机油泵多是分体安装在发动机本体表面。

3.如授权公告号为cn216198353u的专利公开一种摩托车发动机的机油泵结构,其包括发动机本体以及机油泵壳体,所述机油泵壳体安装在发动机本体内,所述机油泵壳体一侧连通有泄压管,所述发动机本体内开设有油道,所述泄压管插装于所述油道内,所述油道另一端连通有进油管,进油管连接发动机的油道,所述泄压管侧壁开设有若干通孔,所述泄压管一端内固接有销钉,所述泄压管内且位于所述销钉一侧活动连接有滑块,所述滑块内安装有弹簧,所述泄压管另一端固接有挡片,所述弹簧另一端与所述挡片相接触。

4.上述结构将泄压的机油直接送至发动机本体的内部油道内,虽然可一定程度减少能量损失,但机油泵出油腔的油压较高时往往可能就是内部油道存在临时堵塞,将泄压的机油通入内部油道会导致泄压效果变差且油压持续升高影响输送稳定性的缺陷。为此,本领域的一般技术人员出于节约能耗的角度更容易考虑:1、将带压机油泄至内部油路的远离机油泵的区域,2、使泄压位置绕过内部油路易堵塞的区域。

技术实现要素:

5.本实用新型针对现有的技术存在的上述问题,提供一种摩托车发动机的机油润滑结构,本实用新型所要解决的技术问题是:如何降低能耗损失并保障机油输送运行稳定。

6.本实用新型的目的可通过下列技术方案来实现:

7.一种摩托车发动机的机油润滑结构,摩托车包括相固连的箱体和油泵壳,所述箱体内具有内部油道,机油润滑送结构包括泄压阀及位于油泵壳内的进油腔和出油腔,所述出油腔同时与所述内部油道及泄压阀的进油端连通,其特征在于,所述箱体内或所述油泵壳内具有与所述进油腔连通的回流油道,所述回流油道与所述内部油道相分隔且所述泄压阀的出油端与该回流油道连通。

8.油泵壳于箱体上的结构装配组合壳形成机油泵机构,机油泵的现有转子组件等安装在油泵壳和箱体之间,箱体内设置内部油道可将机油送至发动机各处进行润滑,进油腔和出油腔分别容置通过机油泵内外转子组件前的机油和通过机油泵内外转子组件后的高压机油,出油腔与泄压阀的进油端连通,泄压阀可在出油腔内部压力过高时开启将部分高压机油排出,使输出的机油压力稳定并提供保护作用;通过在箱体内或油泵壳内设置与进油腔连通的回流油道,使回流油道与内部油道相分隔且将泄压阀的出油端布置回流油道内,这样自泄压阀排出的带压机油进入回流油道后可得到回流油道的缓冲,使机油性状稳定保障润滑效果,同时将使该部分泄出的带压机油通过回流油道直接进入到进油腔内,即

可一定程度提升在进油腔内机油的压力,进而提升机油泵的输送流量,避免泄压机油的能量白白消散释放,进而在降低能量损耗的同时保障机油输送运行稳定。

9.在上述摩托车发动机的机油润滑结构中,所述箱体内具有与所述进油腔连通的进油通道,所述回流油道上下设置且上端封闭,所述进油通道与该回流油道的下端连通,该回流油道的内壁上具有与所述进油腔连通的进油口,所述出油端位于所述进油口的上方。进油通道可将油底壳内的机油吸入,这样回流油道上下布置并上端封闭,而回流油道下端与进油通道连通,这样由于要回流油道上端压力过低时会产生吸附作用使存储在回流油道内的机油进下方小部分会随进油通道内不断流的机油进入进油口内,当泄压阀开启后带压机油混合至下方的机油内,所产生的泡沫仅上浮在回流油道内机油的表面,而位于上层的机油不会流入进油口内,避免泡沫流入机油泵,而泡沫在上层机油静止后会逐渐消散,保证该处机油质量使其在后续进入机油泵后能稳定运行。

10.在上述摩托车发动机的机油润滑结构中,所述出油端布置于所述回流油道的上端处,所述进油口位于该回流油道的下端处。这样泄压阀与进油口之间的间距更大,利于降低自进油通道流入进油口的机油对位于回流油道内机油的影响,进而降低含有气泡的机油流入进油口的概率。

11.在上述摩托车发动机的机油润滑结构中,所述泄压阀呈柱状,该泄压阀的出油端包括布置在泄压阀中段处的泄油孔,所述泄油孔与所述回流油道连通。泄压阀上的泄油孔可使出油腔内通过泄压阀排出的机油自泄油孔喷出,即出油端包括泄油孔,泄油孔布置在泄压阀的中段利于减少对泄压阀端部进行定位布置的干涉。

12.在上述摩托车发动机的机油润滑结构中,所述泄油孔有至少两个且相互间隔,所述回流油道的上端内壁具有绕泄压阀中段外围布置的弧形面。这样多个泄油孔利于均匀且更大流量地泄油,弧形面可对自泄油孔喷出的机油提供一定的导向同时避免泄油孔周边的侧壁对喷出的油液造成堵塞,使机油流动顺畅。

13.在上述摩托车发动机的机油润滑结构中,所述油泵壳与所述箱体表面之间抵靠设置有弹性垫圈。这样弹性垫圈提升油泵壳与箱体表面之间的密封性,保证带压机油不会自油泵壳的装配间隙流出。

14.在上述摩托车发动机的机油润滑结构中,部分所述弹性垫圈绕所述泄压阀进油端的周向布置,所述油泵壳的内壁具有若干压棱,所述回流油道位于所述箱体内,所述压棱绕所述泄压阀的进油端的周向布置且将该处的弹性垫圈压设于所述泄压阀的进油端上。这样利于使部分弹性垫圈贴紧在泄压阀进油端处,利于保证对泄压阀的约束效果,同时也避免机油直接冲入泄压阀外周于箱体的配合间隙,使泄压阀工作效果不受影响。

15.在上述摩托车发动机的机油润滑结构中,所述回流油道的上端侧壁具有定位盲孔,所述泄压阀远离进油端的一端定位插设于所述定位盲孔内。这样泄压阀的两端分别得到定位盲孔以及出油腔和回流油道之间侧壁的支撑,利于提高泄压阀位置和状态的稳定性,保证其工作效果。

16.在上述摩托车发动机的机油润滑结构中,所述泄压阀的外周套设有与所述箱体密封抵靠的弹性密封圈。这样可提升泄压阀外周面与箱体之间的密封性,避免出油腔内的带压机油不经过泄压阀就流入回流油道内,使机油输送结构工作更可靠。

17.在上述摩托车发动机的机油润滑结构中,所述泄压阀包括筒体和滑动连接于所述

筒体内且可沿该筒体轴向往复运动的阀芯,所述阀芯呈柱状且与筒体的一端底部之间顶靠设置有弹性件,该阀芯呈柱状且阀芯外周面与所述筒体的内壁密封配合,所述泄油孔位于所述筒体中段外周面,所述筒体的另一端呈敞口状且与所述出油腔连通,所述阀芯朝筒体的一端运动时能使出油腔通过泄油孔与所述回流油道连通,靠近所述筒体一端的外周面还具有始终与筒体内腔连通的平衡孔。筒体的另一端呈敞口状为泄压阀的进油端,这样平衡孔可使少量周边的机油进入筒体内腔对部件进行润滑,避免阀芯长期未工作时阻力过大导致失效,保证泄压工作稳定。

18.与现有技术相比,本实用新型的优点如下:

19.本摩托车发动机的机油润滑结构中自泄压阀排出的带压机油进入回流油道后可得到回流油道的缓冲,使机油性状稳定保障润滑效果,同时将使该部分泄出的带压机油通过回流油道直接进入到进油腔内,即可一定程度提升在进油腔内机油的压力,进而提升机油泵的输送流量,避免泄压机油的能量白白消散释放,进而在降低能量损耗的同时保障机油输送运行稳定。

附图说明

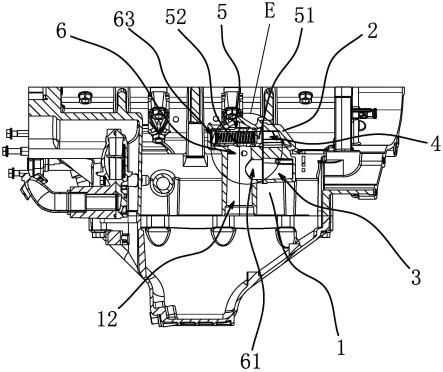

20.图1是本实施例的立体结构示意图。

21.图2是本实施例的俯视结构示意图。

22.图3是图2中的a-a剖面示意图。

23.图4是图3中的d部放大图。

24.图5是图2中的b-b剖面示意图。

25.图6是图5中的e部放大图。

26.图7是图2中的c-c剖面示意图。

27.图8是本实施例的局部爆炸立体结构示意图。

28.图9是图8中的f部放大图。

29.图中,1、箱体;11、内部油道;12、进油通道;

30.2、油泵壳;21、压棱;

31.3、进油腔;4、出油腔;

32.5、泄压阀;51、进油端;52、出油端;53、泄油孔;54、筒体;55、阀芯;56、弹性件;57、平衡孔;

33.6、回流油道;61、进油口;62、弧形面;63、定位盲孔;

34.7、弹性垫圈;8、弹性密封圈。

具体实施方式

35.以下是本实用新型的具体实施例并结合附图,对本实用新型的技术方案作进一步的描述,但本实用新型并不限于这些实施例。

36.如图1-7所示,本摩托车发动机的机油润滑结构中,摩托车包括相固连的箱体1和油泵壳2,箱体1内具有内部油道11,机油输送结构包括泄压阀及位于油泵壳2内的进油腔3和出油腔4,出油腔4与内部油道11相连通,出油腔4还与泄压阀5的进油端51连通,箱体1内具有与进油腔3连通的回流油道6,回流油道6与内部油道11相分隔且泄压阀5的出油端52与

该回流油道6连通,本实施例中机油泵壳2内的内外转子结构为现有技术未示出。油泵壳2与箱体1上的结构装配组合可形成机油泵机构,机油泵的现有内外转子组件等安装在油泵壳2和箱体1之间,箱体1内设置内部油道11可将机油送至发动机各处进行润滑,进油腔3和出油腔4分别容置通过机油泵内外转子组件前的机油和通过机油泵内外转子组件后的高压机油,出油腔4与插设于箱体1内的泄压阀5的进油端51连通,泄压阀5可在出油腔4内部压力过高时开启将部分高压机油排出,使输出的机油压力稳定并提供保护作用;通过在箱体1内内设置与进油腔3连通的回流油道6,使回流油道6与内部油道11相分隔且将泄压阀5的出油端52布置与回流油道6连通,这样自泄压阀5排出的带压机油进入回流油道6后可得到回流油道6的缓冲,使机油性状稳定保障润滑效果,同时将使该部分泄出的带压机油通过回流油道6直接进入到进油腔3内,即可一定程度提升在进油腔3内机油的压力,进而提升机油泵的输送流量,避免泄压机油的能量白白消散释放,进而在降低能量损耗的同时保障机油输送运行稳定。具体来讲,箱体1内具有与进油腔3连通的进油通道12,回流油道6上下设置且上端封闭,进油通道12的与该回流油道6的下端连通,该回流油道6的内壁上具有与进油腔3连通的进油口61,泄压阀5的出油端52位于进油口61的上方。进油通道12可将油底壳内的机油吸入,这样回流油道6上下布置并上端封闭,而回流油道6下端与进油通道12连通,这样由于要回流油道6上端压力过低时会产生吸附作用使存储在回流油道6内的机油进下方小部分会随进油通道12内不断流的机油进入进油口61内,当泄压阀5开启后带压机油混合至下方的机油内,所产生的泡沫仅上浮在回流油道6内机油的表面,而位于上层的机油不会流入进油口61内,避免泡沫流入机油泵,而泡沫在上层机油静止后会逐渐消散,保证该处机油质量使其在后续进入机油泵后能稳定运行。泄压阀5的出油端52布置于回流油道6的上端处,进油口61位于该回流油道6的下端处。这样泄压阀5与进油口61之间的间距更大,利于降低自进油通道12流入进油口61的机油对位于回流油道6内机油的影响,进而降低含有气泡的机油流入进油口61的概率。泄压阀5呈柱状,该泄压阀5的出油端52包括位于泄压阀5中段的泄油孔53,泄油孔53与回流油道6连通。泄压阀5上的泄油孔53可使出油腔4内通过泄压阀5排出的机油自泄油孔53喷出,即泄油孔53属于泄压阀5的出油端52,泄油孔53布置在泄压阀5的中段利于减少对泄压阀5端部进行定位布置的干涉。泄油孔53有四个且呈环形均匀间隔布置,回流油道6的上端内壁具有绕泄压阀5中段外围布置的弧形面62。这样四个泄油孔53利于均匀且更大流量地泄油,弧形面62可对自泄油孔53喷出的机油提供一定的导向同时避免泄油孔53周边的侧壁对喷出的油液造成堵塞,使机油流动顺畅。回流油道6的上端侧壁具有定位盲孔63,泄压阀5远离进油端51的一端定位插设于定位盲孔63内。这样泄压阀5的两端分别得到定位盲孔63以及出油腔4和回流油道6之间侧壁的支撑,利于提高泄压阀5位置和状态的稳定性,保证其工作效果。泄压阀5的外周套设有与箱体1密封抵靠的弹性密封圈8。这样可提升泄压阀5外周面与箱体1之间的密封性,避免出油腔4内的带压机油不经过泄压阀5就流入回流油道6内,使机油输送结构工作更可靠。

37.如图3-9所示,油泵壳2与箱体1表面之间抵靠设置有弹性垫圈7。这样弹性垫圈7提升油泵壳2与箱体1表面之间的密封性,保证带压机油不会自油泵壳2的装配间隙流出。部分弹性垫圈7绕泄压阀5进油端51的周向布置,油泵壳2的内壁具有若干压棱21,回流油道6位于箱体1内,压棱21绕泄压阀5的进油端51的周向布置且将该处的弹性垫圈7压设于泄压阀5的进油端51上。这样利于使部分弹性垫圈7贴紧在泄压阀5的进油端512处,利于保证对泄压

阀5的约束效果,同时也避免机油直接冲入泄压阀5外周于箱体1的配合间隙,使泄压阀5工作效果不受影响。

38.如图5、图6、图8、图9所示,泄压阀5包括筒体54和滑动连接于筒体54内且可沿该筒体54轴向往复运动的阀芯55,阀芯55呈柱状且与筒体54的一端底部之间顶靠设置有弹性件56,该阀芯55呈柱状且阀芯55外周面与筒体54的内壁密封配合,泄油孔53位于筒体54中段外周面,筒体54的另一端呈敞口状且与出油腔4连通,阀芯55朝筒体54的一端运动时能使出油腔4通过泄油孔53与回流油道6连通,靠近筒体54一端的外周面还具有始终与筒体54内腔连通的平衡孔57。筒体54的另一端呈敞口状为泄压阀5的进油端51,这样平衡孔57可使少量周边的机油进入筒体54内腔对部件进行润滑,避免阀芯55长期未工作时阻力过大导致失效,保证泄压工作稳定。

39.本文中所描述的具体实施例仅是对本实用新型精神作举例说明。本实用新型所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本实用新型的精神或者超越所附权利要求书所定义的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1