发动机进气装置的制作方法

1.本技术涉及车辆动力进气领域,具体而言,涉及一种发动机进气装置。

背景技术:

2.现有发动机进气装置为单腔式,空气滤芯位于腔体中,腔体上设置有接口与曲轴箱连通,曲轴箱废气和空气进入腔体后,通过空气滤芯进行过滤,之后通过出气管进入发动机参与燃烧。但废气中含有大量机油颗粒,机油颗粒附着在空气滤芯上,并且在粉尘含量较高的地区或者长期极端天气的地区,空气滤芯工作较短的时间便会累积很多过滤物,虽然还未达到更换的程度,但过滤效果已经大打折扣,滤芯滤清效率降低,很难实现对发动机进气气体的完全过滤,进入发动机的气体依旧容易存在被过滤物。

3.现在尚没有一种能够解决上述问题的发动机进气装置。

技术实现要素:

4.本技术的内容部分用于以简要的形式介绍构思,这些构思将在后面的具体实施方式部分被详细描述。本技术的内容部分并不旨在标识要求保护的技术方案的关键特征或必要特征,也不旨在用于限制所要求的保护的技术方案的范围。

5.为了解决以上背景技术部分提到的技术问题,本技术的一些实施例提供了一种发动机进气装置,包括:进气管和出气管;空滤外壳,分别与进气管和出气管连通,空滤外壳内部被构造为具有进气腔和出气腔的结构;进气管、进气腔、出气腔、出气管依次连通;还包括:空气滤芯,可转动地安装于进气腔与出气腔连通处,且与连通处密封配合;端盖,可拆卸连接于空滤外壳上;套件,设于空气滤芯和端盖之间;空气滤芯端部插入至该套件内,且与套件密封配合,套件可转动设于端盖内;废气箱,安装于出气腔处,该废气箱的进气口与曲轴箱出气管相连;废气箱连接有盖板,盖板上形成有出口,出口处安装废气管,该废气管与出气腔相连通;盖板,设于废气箱顶部,用于封闭所述废气箱;分离组件,设于废气箱中,用于将废气中的机油颗粒分离;包括第一挡板和第二挡板,第一挡板和第二挡板交错设置以使废气箱中形成废气通道;驱动组件,用于利用车辆上下坡或急刹带来的作用力,驱动空气滤芯发生转动;刮板,设于进气腔内,用于在空气滤芯转动时刮动滤纸以对空气滤芯进行清理;开口,设于空滤外壳上,位于刮板下方;废料箱,可拆卸连接于空滤外壳,该废料箱与开口相连通。

6.进一步的,所述驱动组件包括摆动件,可在车辆上下坡或急刹时发生摆动;固定座,设于空滤外壳上,摆动件通过一连接件与该固定座相连;

槽口,形成于所述端盖上,所述摆动件下端可穿入至该槽口内以与所述套件相接触。

7.所述摆动件上端设有通孔,所述连接件穿设于该通孔内;通孔的直径大于所述连接件穿设于通孔部分的直径。

8.所述连接件上套设有第一柔性层,所述摆动件下端设置有第二柔性层。

9.所述摆动件下部设置有滑轨,该滑轨内设有配重块,所述第二柔性层侧壁向上延伸形成柔性套,该柔性套包覆于所述摆动件外。

10.所述滑轨的高度高于配重块高度,该滑轨两端分别设有凹槽,该凹槽的高度小于配重块的高度。

11.所述刮板为由下向上倾斜设置,该刮板下端设有一开口槽;所述进气腔底壁对应于刮板下方的位置设置为倾斜底壁,倾斜度为由刮板位置向所述开口处倾斜。

12.所述分离组件还包括圆筒板,圆筒板与第一挡板和第二挡板相连,圆筒板上开设第一通行槽和第二通行槽,第一通行槽和第二通行槽具有高度差。

13.所述第一挡板和第二挡板均与废气箱的内壁抵接,第一挡板和盖板抵接,第二挡板与盖板具有间隙,第二挡板的下端开设缺口。

14.所述圆筒板的外表面上形成有凸起部,凸起部上开设第一插槽,圆筒板上开设有第二插槽,废气箱内壁上开设有第三插槽;盖板上形成有第一插板和第二插板,第一插板和第二插板与废气箱的底面具有间隙。

15.本技术的有益效果在于:提供了一种降低发动机进气气体含有被过滤物可能性的发动机进气装置。

附图说明

16.构成本技术的一部分的附图用来提供对本技术的进一步理解,使得本技术的其它特征、目的和优点变得更明显。本技术的示意性实施例附图及其说明用于解释本技术,并不构成对本技术的不当限定。

17.另外,贯穿附图中,相同或相似的附图标记表示相同或相似的元素。应当理解附图是示意性的,元件和元素不一定按照比例绘制。

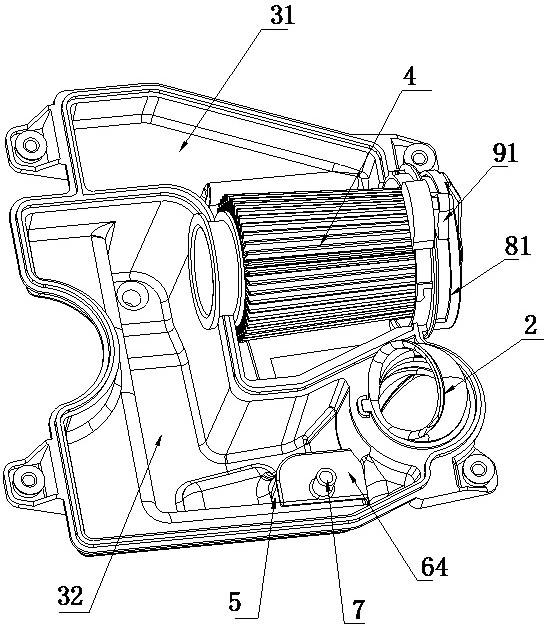

18.在附图中:图1是根据本技术实施例的整体示意图一;图2是根据本技术实施例的整体示意图二,主要示出了图1另一个视角的结构;图3是本技术除去上壳体的结构示意图;图4是本技术的剖面示意图;图5是图4中的局部放大图;图6是本技术中端盖的结构示意图;图7是本技术中摆动件和连接件的配合示意图;图8是本技术中摆动件的剖视图;图9是本技术除去上壳体和盖板的结构示意图;图10为图9中a处的放大图;图11是图10另一个视角的结构示意图;

图12是本技术中盖板和部分周围零件的结构示意图。

19.附图标记:1、进气管;2、出气管;3、空滤外壳;4、空气滤芯;5、废气箱;6、分离组件;7、废气管;31、进气腔;32、出气腔;61、第一挡板;62、第二挡板;621、缺口;63、圆筒板;631、第一通行槽;632、第二通行槽;64、盖板;65、凸起部;651、第一插槽;652、第一插板;66、第二插槽;661、第三插槽;662、第二插板;81、端盖;82、套件;83、刮板;831、开口槽;84、开口;91、摆动件;92、固定座;93、槽口;94、连接件;941、第一柔性层;911、通孔;912、第二柔性层;913、滑轨;914、配重块;916、凹槽。

具体实施方式

20.下面将参照附图更详细地描述本公开的实施例。虽然附图中显示了本公开的某些实施例,然而应当理解的是,本公开可以通过各种形式来实现, 而且不应该被解释为限于这里阐述的实施例。相反,提供这些实施例是为了更加透彻和完整地理解本公开。应当理解的是,本公开的附图及实施例仅用于示例性作用,并非用于限制本公开的保护范围。

21.另外还需要说明的是,为了便于描述,附图中仅示出了与有关发明相关的部分。在不冲突的情况下,本公开中的实施例及实施例中的特征可以相互组合。

22.需要注意,本公开中提及的

“ꢀ

第一”、“第二”等概念仅用于对不同的装置、模块或单元进行区分,并非用于限定这些装置、模块或单元所执行的功能的顺序或者相互依存关系。

23.需要注意,本公开中提及的“一个”、“多个”的修饰是示意性而非限制性的,本领域技术人员应当理解,除非在上下文另有明确指出,否则应该理解为“一个或多个”。

24.下面将参考附图并结合实施例来详细说明本公开。

25.参照图1-图12,一种发动机进气装置,包括进气管1、出气管2、空滤外壳3、空气滤芯4、废气箱5、分离组件6、废气管7、端盖81、套件82、驱动组件、刮板83、开口84、废料箱。

26.如图1-图3所示,空滤外壳3由上壳体和下壳体构成,空滤外壳3分别与进气管1和出气管2密封固定连接且连通。空滤外壳3内部被构造为具有进气腔31和出气腔32的结构,进气管1、进气腔31、出气腔32、出气管2依次连通。空气滤芯4可转动地设置在进气腔31与出气腔32连通处,且与连通处密封配合。于本实施例中,连通处设置有轴承,空气滤芯4的一端插入至该轴承内,进而实现密封的同时实现滤芯转动。如图4、图5所示,端盖81可拆卸连接于空滤外壳3上,套件82设于空气滤芯4和端盖81之间,空气滤芯4远离轴承的一端插入至该套件82内,且与套件82过盈配合,实现与套件82的密封配合,套件82可转动设于端盖81内;驱动组件用于利用车辆上下坡或急刹带来的作用力,驱动空气滤芯4发生转动;刮板83设于进气腔31内,用于在空气滤芯4转动时刮动滤纸以对空气滤芯4进行清理;开口84设于空滤外壳3上,位于刮板83下方;废料箱通过螺钉可拆卸连接于空滤外壳3,该废料箱与开口相连通。

27.如图9-图12所示,废气箱5固定安装于空滤外壳3内部,具体位于废气箱5出气腔32中,该废气箱5的进气口与曲轴箱出气管相连。废气箱5的顶部设有盖板64,该盖板64用于将废气箱5密封,盖板64上形成有出口,废气管7安装在出口处,优选的,如图12所示,废气管7朝出气管2的方向弯折。废气箱5中设有分离组件6,分离组件6用于将废气中的机油颗粒分离。分离组件6包含第一挡板61、第二挡板62、圆筒板63,第一挡板61和第二挡板62均设有多

个且第一挡板61和第二挡板62交错设置以使废气箱5中形成有废气通道,圆筒板63与第一挡板61和第二挡板62相连,圆筒板63连接至第一挡板61且圆筒板63的内壁形成容纳空间。第一挡板61和第二挡板62均与废气箱5的内壁抵接,第一挡板61和盖板64抵接,第二挡板62与盖板64具有间隙以使废气通过。曲轴箱废气先通入至废气箱5中,由于第一挡板61和第二挡板62的设置,在废气箱内形成螺旋通道,使得废气在废气箱中将呈螺旋状向上流动,进而受到离心力的作用,且废气在向上流动过程中,与第一挡板和第二挡板发生撞击,造成紊流状态,在离心力和碰撞冲击的共同作用下,废气中的机油颗粒与气体将充分分离,气体通过盖板上的废气管7排入出气腔内,机油颗粒则附着在第一挡板和第二挡板及废气箱内壁上,随着量的增加聚集后回流至废气箱。由于曲轴箱废气是在机油分离后再排入出气腔,空气滤芯上不会粘附到机油,滤芯上的过滤物仅为粉尘,不会出现粘附在滤纸上无法清理的情况;进而在车辆行驶过程中,当车辆上下坡或颠簸时,驱动组件驱动空气滤芯发生转动,使得刮板与滤纸发生刮动时,滤纸上的粉尘能够被抖落下来,提升滤芯的滤清效率,实现对发动机进气气体的完全过滤,保证经过过滤进入发动机的气体不存在粉尘等被过滤物,降低了发动机损坏的概率,降低维护成本。同时该种方式下,有效延长了空气滤芯的使用寿命,无需频繁的更换空气滤芯,降低了耗材;由于空气滤芯能够发生转动,进而能够对空气滤芯进行全方位的清理,进一步提升清理效果和滤清效果;并且被过滤物通过开口被收集在废料箱内,不会重新被吸入滤芯。同时,采用车辆上下坡或颠簸来驱动空气滤芯发生转动,无需再设置单独的动力,有效降低能耗和成本。

28.其次,废气腔是相对密闭的,不与外界环境直接连通,曲轴箱废气进入废气箱中,几乎不会扩散至外界环境中,不会造成环境污染,实现了双腔体过滤;且废气中的机油能够实现回收利用,不但解决了废气中机油颗粒导致的发动机积碳问题,还能减少发动机机油的消耗。由于空气滤芯和出气管之间是出气腔,出气腔极大程度的增加了发动机节气门阀体与空滤滤芯之间的空气容积,形成了缓存区域,大大提升了发动机进气系统的平稳性,减小噪音及振动,在急加速工况下尤其明显。

29.如图5-图8所示,驱动组件包括摆动件91、固定座92、槽口93,摆动件91类似扇形结构,可在车辆上下坡或急刹时发生摆动。固定座92设于空滤外壳3上,摆动件91通过一连接件94与该固定座92相连,与本实施例中,该连接件为螺钉。槽口93为开设在端盖81外壁上的弧形的开槽,摆动件91下端穿入至该槽口93内,进而与套件82相接触,当摆动件91绕连接件发生摆动时,摆动件91下部就能够带动套件发生转动,套件则带动空气滤芯发生转动。作为优选的,摆动件91下端设置有第二柔性层912,该第二柔性层912为橡胶,增大摆动件和套件之间的摩擦力。

30.如图5、图8所示,摆动件91上端设有通孔911,连接件94的螺杆部分穿设于该通孔911内,且通孔911的直径大于连接件94螺杆的直径,从而摆动件能够相对连接件发生一定程度的上下浮动,使得空气滤芯不会仅在摆动件的摆动范围内转动和回转,而是能够产生一定程度的自转,保证空气滤芯得到全面的清理。优选的,连接件94上套设有橡胶支撑的第一柔性层941,在摆动件91相对连接件94浮动的过程中,不会因为撞击而产生响动,且降低两者的磨损。

31.如图5、图8所示,摆动件91下部设置有滑轨913,该滑轨913内设有配重块914,滑轨913的高度高于配重块914高度,进而配重块能够在滑轨内顺畅的滑动。在摆动件受到的作

用力较小时,配重块914将先发生移动,进而给予摆动件一个加速度,驱动摆动件发生摆动,更为充分的利用车辆的作用力对空气滤芯进行清理。优选的,滑轨914两端分别设有凹槽916,且该凹槽916的高度小于配重块914的高度,进而当配重块914滑动到滑轨的端部位置时,将会有一部分空气被挤压在凹槽916内,既能对配重块914产生缓冲,避免产生撞击的声响,又能够对摆动件施加一个反向作用力,更好的驱动摆动件发生摆动。为了避免粉尘进入滑轨内,第二柔性层912侧壁向上延伸形成柔性套,且柔性套直接包覆于摆动件91外。

32.如图9所示,刮板83为由下向上倾斜设置,该刮板83下端设有一开口槽831,进而即使刮板上表面堆积废料,也能够顺着刮板的倾斜度向下滑落,通过开口槽落入废料箱,不会被重新带至空气滤芯上。为了更好的对废料进行收集,进气腔31底壁对应于刮板83下方的位置设置为倾斜底壁,倾斜度为由刮板83位置向开口84处倾斜。

33.如图10、图11所示,第二挡板62的下端开设缺口,缺口用于使废气通过,第二挡板62至少设有两个,且相对圆筒板63的圆心间隔90

°

设置。由于第一挡板61和第二挡板62交错设置且第一挡板61和盖板64抵接,第二挡板62与盖板64具有间隙以使废气通过所以废气在流动时会撞击第一挡板61和第二挡板62,使机油颗粒粘附在圆筒板63上。圆筒板63上开设第一通行槽631和第二通行槽632,第一通行槽631和第二通行槽632具有高度差。废气经过第一通行槽631进入容纳空间,再经过第二通行槽632离开容纳空间。由于第一通行槽631和第二通行槽632具有高度差所以废气在流动时会撞击圆筒板63,使机油颗粒粘附在圆筒板63上。

34.如图11、图12所示,圆筒板63的外表面上形成有凸起部65,凸起部65上开设第一插槽651,盖板64上形成有第一插板652,第一插板652插入至第一插槽651中以使盖板64固定。圆筒板63上开设有第二插槽66,废气箱5内壁上开设有第三插槽661,盖板64上形成有第二插板662,第二插板662插入至第二插槽66和第三插槽661中且与第二插槽66内壁抵接,还与第三插槽661内壁抵接。优选的 ,第一插板652和第二插板662与废气箱5的底面具有间隙。

35.以上描述仅为本公开的一些较佳实施例以及对所运用技术原理的说明。本领域技术人员应当理解,本公开的实施例中所涉及的发明范围,并不限于上述技术特征的特定组合而成的技术方案,同时也应涵盖在不脱离上述发明构思的情况下,由上述技术特征或其等同特征进行任意组合而形成的其它技术方案。例如上述特征与本公开的实施例中公开的(但不限于)具有类似功能的技术特征进行互相替换而形成的技术方案。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1