一种机车润滑油检测方法及系统与流程

本发明实施例涉及自动化检测技术,尤其涉及一种机车润滑油检测方法及系统。

背景技术:

1、目前,gk1c机车柴油机燃油滤芯、润滑油滤芯、润滑油是根据使用时间、公里数来实施更换,因无实时数据作依据、没有油品(粘度、水分、闪点、不溶物)技术参数的支撑,易造成润滑油及滤芯的浪费增加维护成本,现有gk1c机车柴油机冷却水温、燃油压力、润滑油的油温、油压是简单通过传感器检测系统正压中段油、水管路数值在操纵台仪表直观显示,当润滑系统出现冷却水温、油温、油压、油品(粘度、水分、闪点、不溶物)异常导致柴油机卸载或停机时司机及维保人员不能快速准确的判断水系统、燃油系统、润滑油系统的故障原因,增加故障排除时间同时还影响生产。

技术实现思路

1、本发明提供一种机车润滑油检测方法及系统,以达到解决现有技术中存在的至少一种缺陷的目的。

2、第一方面,本发明实施例提供了一种机车润滑油检测方法,包括:

3、获取第一燃油压力传感数据、第二燃油压力传感数据,若所述第一燃油压力传感数据和/或第二燃油压力传感数据小于燃油压力阈值时,生成并存储燃油压力异常信息;

4、获取油品参数监测传感数据,判断所述油品参数监测传感数据是否与换油指标相同,若不同,则生成并存储油品异常信息;

5、获取润滑油温度传感数据,存储所述润滑油温度传感数据;

6、获取第一滤清器润滑油压力传感数据、第二滤清器润滑油压力传感数据;

7、若所述第二滤清器润滑油压力传感数据大于所述第一滤清器润滑油压力传感数据的数值大于第一阈值,则生成并存储滤清器润滑油异常信息;

8、获取第一增压机润滑油压力传感数据、第二增压机润滑油压力传感数据;

9、若所述第二增压机润滑油压力传感数据大于所述第一滤清器增压机润滑油压力传感数据的数值大于第二阈值,则生成并存储增压机润滑油异常信息;

10、若所述第二增压机润滑油压力传感数据小于第三阈值,则生成柴油机卸载保护控制指令;

11、若所述第二增压机润滑油压力传感数据小于第四阈值,则生成柴油机停机保护控制指令;

12、获取第一水温传感数据、第二水温传感数据,若所述第二水温传感数据大于所述第一水温传感数据的数值大于第一温度阈值,则生成并存储水泵异常信息;

13、获取第三水温传感数据,若所述第三水温传感数据大于第二温度阈值,则生成并存储水温异常信息;

14、若所述第三水温传感数据大于第三温度阈值,则生成动力卸载保护控制指令;

15、获取第四水温传感数据、第五水温传感数据,若所述第四水温传感数据大于所述第五水温传感数据的数值大于第四温度阈值,则生成并存储中冷异常信息。

16、可选的,还包括确定所述第一滤清器润滑油压力传感数据是否处于第一数值区间;

17、若所述第一滤清器润滑油压力传感数据处于所述第一数值区间,且第二滤清器润滑油压力传感数据大于所述第一滤清器润滑油压力传感数据的数值大于第一阈值,则生成并存储滤清器润滑油异常信息。

18、可选的,所述第一数值区间为250~600kp。

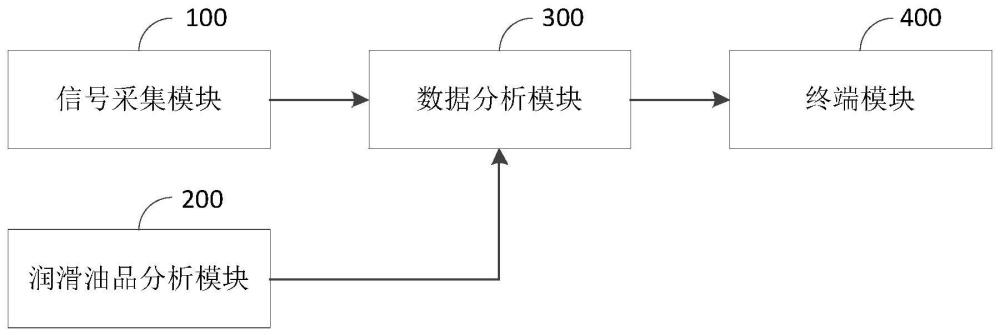

19、可选的,还包括确定所述第一增压机润滑油压力传感数据是否处于第二数值区间;

20、所述第一增压机润滑油压力传感数据处于第二数值区间,且所述第二增压机润滑油压力传感数据大于所述第一滤清器增压机润滑油压力传感数据的数值大于第二阈值,则生成并存储增压机润滑油异常信息。

21、可选的,所述第二数值区间为250~400kp。

22、可选的,所述油品参数监测传感数据包括粘度数值、水分数值、闪点数值以及不溶物数值。

23、第二方面,本发明实施例还提供了一种机车润滑油检测系统,包括信号采集模块、润滑油品分析模块、数据分析模块以及终端模块;

24、所述信号采集模块用于获取第一燃油压力传感数据、第二燃油压力传感数据、润滑油温度传感数据、第一滤清器润滑油压力传感数据、第二滤清器润滑油压力传感数据、第一增压机润滑油压力传感数据、第二增压机润滑油压力传感数据、第一水温传感数据、第二水温传感数据、第三水温传感数据、第四水温传感数据、第五水温传感数据;

25、所述数据分析模块用于,若所述第一燃油压力传感数据和/或第二燃油压力传感数据小于燃油压力阈值时,生成并存储燃油压力异常信息;

26、存储所述润滑油温度传感数据;

27、若所述第二滤清器润滑油压力传感数据大于所述第一滤清器润滑油压力传感数据的数值大于第一阈值,则生成并存储滤清器润滑油异常信息;

28、若所述第二增压机润滑油压力传感数据大于所述第一滤清器增压机润滑油压力传感数据的数值大于第二阈值,则生成并存储增压机润滑油异常信息;

29、若所述第二增压机润滑油压力传感数据小于第三阈值,则生成柴油机卸载保护控制指令;

30、若所述第二增压机润滑油压力传感数据小于第四阈值,则生成柴油机停机保护控制指令;

31、若所述第二水温传感数据大于所述第一水温传感数据的数值大于第一温度阈值,则生成并存储水泵异常信息;

32、若所述第三水温传感数据大于第二温度阈值,则生成并存储水温异常信息;

33、若所述第三水温传感数据大于第三温度阈值,则生成动力卸载保护控制指令;

34、若所述第四水温传感数据大于所述第五水温传感数据的数值大于第四温度阈值,则生成并存储中冷异常信息;

35、所述润滑油品分析模块用于获取油品参数监测传感数据,判断所述油品参数监测传感数据是否与换油指标相同,若不同,则生成并存储油品异常信息;

36、所述终端模块用于执行所述柴油机卸载保护控制指令,柴油机停机保护控制指令,动力卸载保护控制指令。

37、可选的,所述信号采集模块包括第一燃油压力传感器、第二燃油压力传感器;

38、所述第一燃油压力传感器、第二燃油压力传感器分别设置于燃油精滤器进油端、燃油精滤器出油端;

39、润滑油温度传感器,所述润滑油温度传感器设置于润滑油储油箱内;

40、第一滤清器润滑油压力传感器、第二滤清器润滑油压力传感器;

41、所述第一滤清器润滑油压力传感器、第二滤清器润滑油压力传感器分别设置于机油滤清器进油端、机油滤清器出油端;

42、第一增压机润滑油压力传感器、第二增压机润滑油压力传感器;

43、所述第一增压机润滑油压力传感器、第二增压机润滑油压力传感器分别设置于增压器机油滤清器进油端、增压器机油滤清器出油端;

44、第一水温传感器、第二水温传感器、第三水温传感器、第四水温传感器、第五水温传感器;

45、所述第一水温传感器设置于高温水泵进水端,所述第二水温传感器设置于高温水泵出水端;

46、所述第三水温传感器设置于柴油机冷却水箱内;

47、所述第四水温传感器设置于中冷水泵进水端,所述第五水温传感器设置于中冷水泵出水端。

48、可选的,所述润滑油品分析模块包括润滑油泵、暂存油箱、油品多参数监测传感器;

49、所述润滑油泵分别与柴油机油底壳、暂存油箱相连接,所述润滑油泵用于将所述柴油机油底壳内的部分机油抽取至所述暂存油箱内;

50、所述油品多参数监测传感器设置于所述暂存油箱内。

51、可选的,还包括数据显示模块;

52、所述数据显示模块用于显示所述燃油压力异常信息、滤清器润滑油异常信息、增压机润滑油异常信息、水泵异常信息、水温异常信息、中冷异常信息。

53、与现有技术相比,本发明的有益效果在于:本实施例提出一种机车润滑油检测方法,该方法中,同时对第一燃油压力传感数据、第二燃油压力传感数据、油品参数监测传感数据、第一滤清器润滑油压力传感数据、第二滤清器润滑油压力传感数据、第一增压机润滑油压力传感数据、第二增压机润滑油压力传感数据、第一水温传感数据、第二水温传感数据、第三水温传感数据、第四水温传感数据、第五水温传感数据进行采集、分析及处理;基于第一燃油压力传感数据、第二燃油压力传感数据可以确定燃油压力;基于油品参数监测传感数据可以确定润滑油温、润滑油压、润滑油品(粘度、水分、闪点、不溶物);基于第一水温传感数据、第二水温传感数据、第三水温传感数据、第四水温传感数据、第五水温传感数据可以确定冷却水温;基于上述数据,机车柴油机冷却水温高于或低于标准值、润滑油压低于标准参数值时,与预设的原始(基准)数据对比后,若数据异常,则可以生成并存储对应的报警,以及生成对柴油机的停机、降速、卸载信号,实现对柴油机辅助系统的有效监测和对柴油机的保护控制;在机车柴油机处于或存在卸载或停机故障时,可以对柴油机辅助系统的实时数据进行分析储存,检修人员从调取的数据中做出有效维护检修。

- 还没有人留言评论。精彩留言会获得点赞!