液压全升程连续可变气门升程机构的制作方法

本技术涉及可变气门,尤其涉及一种液压全升程连续可变气门升程机构。

背景技术:

1、公开号为cn111075531a,名称为全可变电液气门系统的实用新型,通过在螺旋轴和活塞端面增加凸台,来实现液压腔无油情况下的正常工作。由于凸台的存在,减小了螺旋轴用于改变气门升程的旋转范围。

2、图1a是为初始状态,螺旋轴凸台30与活塞凸台20正对,刚性连接,气门升程不变;图1b为螺旋轴凸台30与活塞凸台20刚脱离连接状态,此时可以改变气门升程,旋转角度超过角度a,则螺旋轴凸台30与活塞凸台20处于连接状态,不能起到改变气门升程的作用;图1c为螺旋轴旋转极限状态;即螺旋轴用于调节气门升程的旋转角度范围为a。

技术实现思路

1、针对上述不足,本实用新型所要解决的技术问题是:提供一种液压全升程连续可变气门升程机构,该机构增设了用于存机油的蓄油腔,解决了发动机冷启动初期无油状态的启动问题,且扩大了螺旋油槽的旋转范围,有利于气门升程平缓变化。

2、为解决上述技术问题,本实用新型的技术方案是:

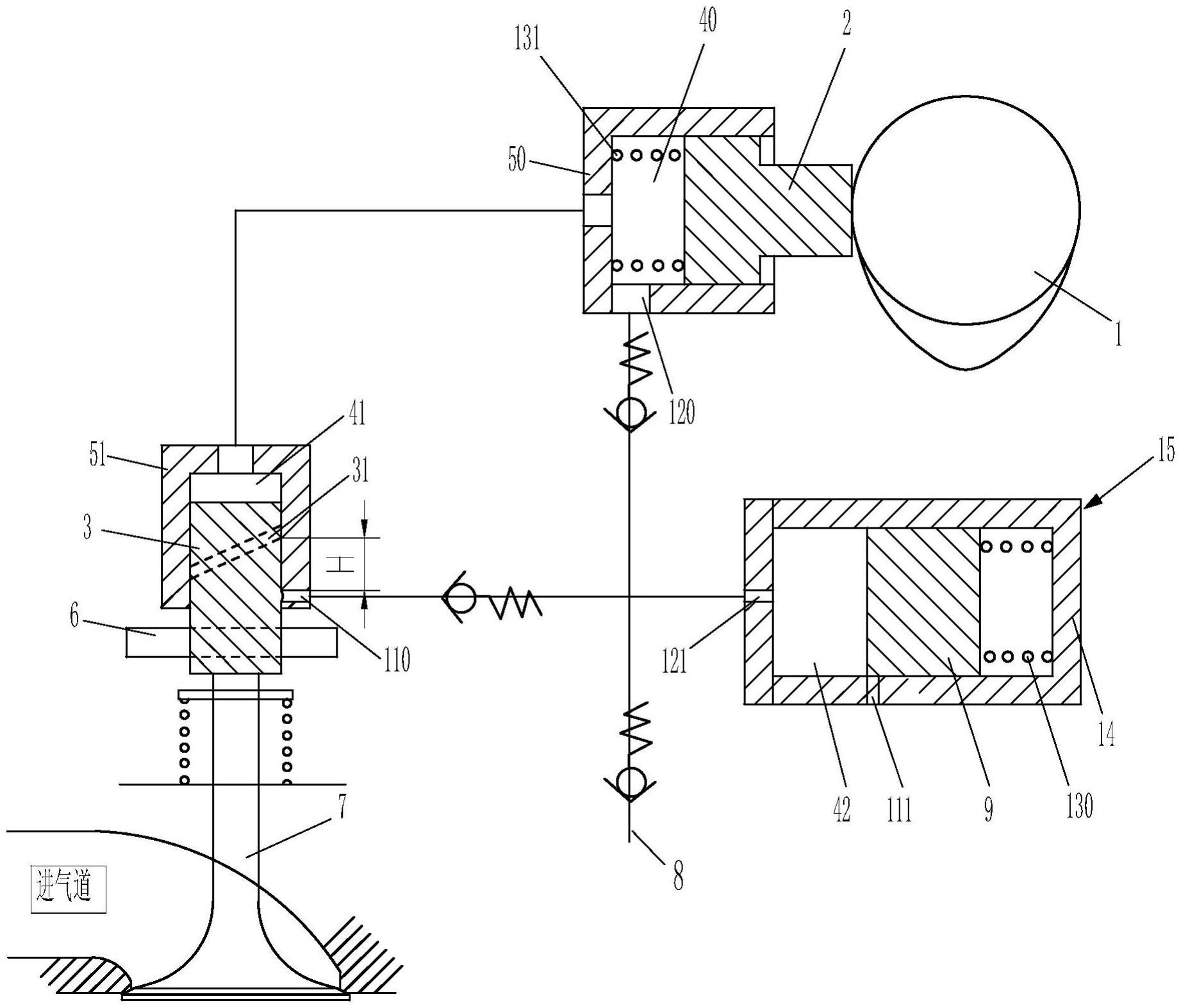

3、一种液压全升程连续可变气门升程机构,包括支撑套,所述支撑套内设置有分别与其滑动密封连接的活塞和螺旋轴,所述螺旋轴上设置有螺旋油槽,所述支撑套上设置有第一进油口和第一泄油口,所述活塞和所述螺旋轴之间设置有液压腔,所述液压腔分别与所述第一进油口和所述第一泄油口连通,所述第一进油口与发动机机油管路连通,还包括蓄能结构,所述蓄能结构包括蓄能套及与所述蓄能套滑动密封连接的蓄能活塞,所述蓄能套内设置有蓄油腔,所述蓄能套上设置有第二进油口和第二泄油口,所述第二进油口与所述第一泄油口连通,所述蓄油腔与所述第一进油口连通;且所述蓄能套内还设置有第一复位弹簧,所述第一复位弹簧与所述蓄油腔分设在所述蓄能活塞的两侧。

4、优选方式为,所述蓄油腔与发动机机油管路连通。

5、优选方式为,所述支撑套包括分体设置的第一支撑套和第二支撑套,所述第一支撑套内设置所述活塞,所述第二支撑套内设置所述螺旋轴;所述第一支撑套内设有第一液压腔,所述第一液压腔内设置有第二复位弹簧,所述第一支撑套上设置所述第一进油口;所述第二支撑套内设有第二液压腔,所述第二液压腔通过管路与所述第一液压腔连通形成所述液压腔,所述第二支撑套上设置所述第一泄油口。

6、优选方式为,所述气门升程机构还包括凸轮和气门,所述活塞在轴向上受控于所述凸轮,所述螺旋轴的外侧端部顶靠于所述气门。

7、优选方式为,所述支撑套包括分体设置的第一支撑套和第二支撑套,所述第一支撑套内设置所述螺旋轴,所述第二支撑套内设置所述活塞;所述第一支撑套内设有第一液压腔,所述第一液压腔内设置有第二复位弹簧,所述第一支撑套上设置所述第一进油口和第一泄油口;所述第二支撑套内设有第二液压腔,所述第二液压腔通过管路与所述第一液压腔连通形成所述液压腔。

8、优选方式为,所述气门升程机构还包括凸轮和气门,所述螺旋轴在轴向上受控于所述凸轮,所述活塞的外侧端部顶靠于所述气门。

9、优选方式为,所述第一液压腔的容积大于和/或等于所述第二液压腔的容积,且所述第二液压腔的容积大于所述蓄油腔的容积。

10、优选方式为,所述气门升程机构还包括凸轮和气门,所述螺旋轴在轴向上受控于所述凸轮,所述活塞的外侧端部顶靠于所述气门;或;所述活塞在轴向上受控于所述凸轮,所述螺旋轴的外侧端部顶靠于所述气门。

11、优选方式为,所述螺旋轴的外侧设置有控制轴。

12、优选方式为,所述第一进油口和所述蓄油腔之间的管路上设置有单向阀;所述第二进油口和所述第一泄油口之间的管路上设置有单向阀;和/或;所述第一进油口和发动机机油管路之间的管路上设置有单向阀。

13、采用上述技术方案后,本实用新型的有益效果是:

14、由于本实用新型的液压全升程连续可变气门升程机构,包括支撑套,支撑套内设置有分别与其滑动密封连接的活塞和螺旋轴,螺旋轴上设置有螺旋油槽,支撑套上设置有第一进油口和第一泄油口,活塞和螺旋轴之间设置有液压腔,液压腔分别与第一进油口和第一泄油口连通,第一进油口与发动机机油管路连通;还包括蓄能结构,蓄能结构包括蓄能套及与蓄能套滑动密封连接的蓄能活塞,蓄能套内设置有蓄油腔,蓄能套上设置有第二进油口和第二泄油口,第二进油口与第一泄油口连通,蓄油腔与第一进油口连通,蓄油腔第二泄油口与发动机机油底壳连通;且蓄能套内还设置有第一复位弹簧,第一复位弹簧与蓄油腔分设在蓄能活塞的两侧。可见,本实用新型增加了存机油的蓄油腔,从而解决了发动机冷启动初期油路无油状态的启动问题;取消了螺旋轴和活塞上的凸台,扩大了用于调节气门升程的螺旋轴旋转范围,使螺旋油槽更加平缓,有利于气门升程平缓变化。

技术特征:

1.液压全升程连续可变气门升程机构,包括支撑套,所述支撑套内设置有分别与其滑动密封连接的活塞和螺旋轴,所述螺旋轴上设置有螺旋油槽,所述支撑套上设置有第一进油口和第一泄油口,所述活塞和所述螺旋轴之间设置有液压腔,所述液压腔分别与所述第一进油口和所述第一泄油口连通,所述第一进油口与发动机机油管路连通,其特征在于,还包括蓄能结构,所述蓄能结构包括蓄能套及与所述蓄能套滑动密封连接的蓄能活塞,所述蓄能套内设置有蓄油腔,所述蓄能套上设置有第二进油口和第二泄油口,所述第二进油口与所述第一泄油口连通,所述蓄油腔与所述第一进油口连通;

2.根据权利要求1所述的液压全升程连续可变气门升程机构,其特征在于,所述蓄油腔与发动机机油管路连通。

3.根据权利要求1所述的液压全升程连续可变气门升程机构,其特征在于,所述支撑套包括分体设置的第一支撑套和第二支撑套,所述第一支撑套内设置所述活塞,所述第二支撑套内设置所述螺旋轴;

4.根据权利要求3所述的液压全升程连续可变气门升程机构,其特征在于,所述气门升程机构还包括凸轮和气门,所述活塞在轴向上受控于所述凸轮,所述螺旋轴的外侧端部顶靠于所述气门。

5.根据权利要求1所述的液压全升程连续可变气门升程机构,其特征在于,所述支撑套包括分体设置的第一支撑套和第二支撑套,所述第一支撑套内设置所述螺旋轴,所述第二支撑套内设置所述活塞;

6.根据权利要求5所述的液压全升程连续可变气门升程机构,其特征在于,所述气门升程机构还包括凸轮和气门,所述螺旋轴在轴向上受控于所述凸轮,所述活塞的外侧端部顶靠于所述气门。

7.根据权利要求3至6任一项所述的液压全升程连续可变气门升程机构,其特征在于,所述第一液压腔的容积大于和/或等于所述第二液压腔的容积,且所述第二液压腔的容积大于所述蓄油腔的容积。

8.根据权利要求1所述的液压全升程连续可变气门升程机构,其特征在于,所述气门升程机构还包括凸轮和气门,所述螺旋轴在轴向上受控于所述凸轮,所述活塞的外侧端部顶靠于所述气门;或;

9.根据权利要求1所述的液压全升程连续可变气门升程机构,其特征在于,所述螺旋轴的外侧设置有控制轴。

10.根据权利要求1所述的液压全升程连续可变气门升程机构,其特征在于,所述第一进油口和所述蓄油腔之间的管路上设置有单向阀;所述第二进油口和所述第一泄油口之间的管路上设置有单向阀;和/或;所述第一进油口和发动机机油管路之间的管路上设置有单向阀。

技术总结

本技术公开了一种液压全升程连续可变气门升程机构,包括支撑套,支撑套内设有活塞和螺旋轴,螺旋轴上设有螺旋油槽,支撑套上设有第一进油口和第一泄油口,活塞和螺旋轴之间设有液压腔;还包括蓄能结构,蓄能结构包括蓄能套和蓄能活塞,蓄能套内设有蓄油腔和第一复位弹簧,蓄能套上设有第二进油口和第二泄油口,第二进油口与第一泄油口连通,蓄油腔与第一进油口连通,蓄油腔上的第二泄油口与发动机机油底壳连通。可见,本技术增加了存储机油的蓄油腔,解决了发动机冷启动初期油路无油状态的启动问题;取消了螺旋轴和活塞上的凸台,扩大了用于调节气门升程的螺旋轴旋转范围,使螺旋油槽更加平缓,有利于气门升程平缓变化。

技术研发人员:王立峰,李克旭,王秀强,李树素,马峰山,迟名强

受保护的技术使用者:潍坊力创电子科技有限公司

技术研发日:20230315

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!