具有出油双喷射回油器组件的燃油泵支架总成的制作方法

本技术涉及燃油泵零部件领域,尤其涉及一种新型的出油双喷射回油器组件。

背景技术:

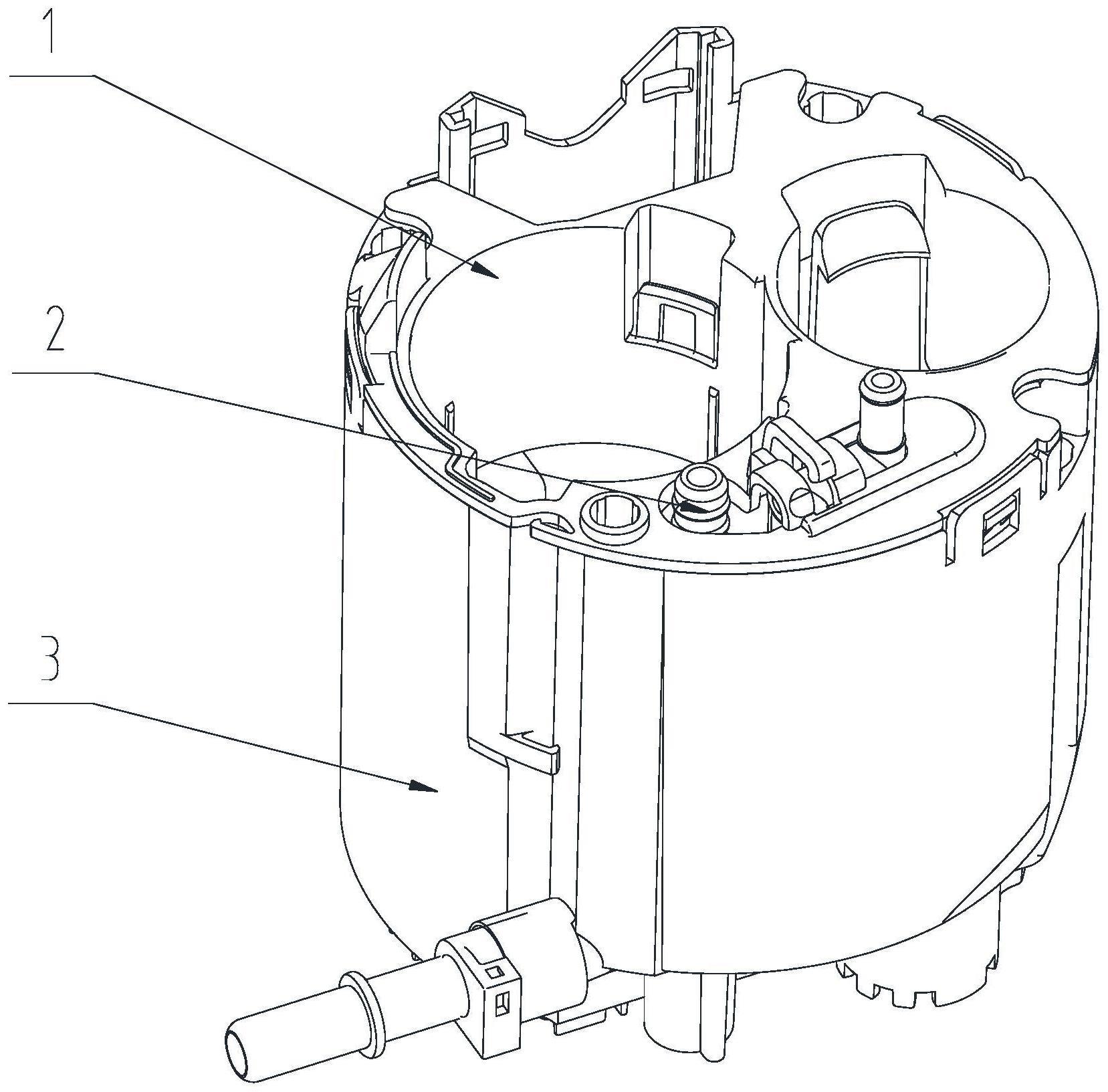

1、汽车燃油泵总成是汽车燃油喷射系统的基本组成之一,现有燃油泵总成是由顶盖组件、波纹管、出油双喷射回油器组件、储油桶组件、泵芯支架、支撑杆、支撑弹簧、线束组件及虹吸管组件等零部件组成,其作用是将燃油从燃油箱中吸出, 燃油压力调节阀同步配合建立一定的燃油压力,通过加压后将燃油输送至供油管路中发动机正常工作。

2、燃油泵总成中的出油双喷射回油组件的作用是将管路燃油推向一个直径急剧减小的喷射小孔,该喷射小孔正对回油口,喷射孔与回油口之间设有喷射腔,喷射腔的一侧连通虹吸管道,极速喷射的高压流量形成虹吸作用从而带动副燃油箱内的燃油介质更加有效快速进入主油箱中,满足发动机供油需求。

3、现有市场上出油双喷射回油组件功能单一,只实现单管虹吸喷射,无法同时满足引射回油和虹吸回油的需求,且在燃油箱环境恶劣时杂质易堵塞虹吸的流道,从而导致虹吸效果变差,回油效率低下,造成主油箱燃油泵供油量不足而出现管路产生游离空气导致发动机动力下降甚至不工作。结构设计大多较复杂,产品通用性偏低,不便于检修,在检修拆卸过程中易损坏其他零部件,这样就无法满足客户的使用需求。

技术实现思路

1、为了克服背景技术的不足,本实用新型提供一种燃油泵支架总成的出油双喷射回油器组件,通过增加该出油双喷射回油器组件,现有燃油泵支架总成可以实现虹吸副油箱燃油介质和引射主油箱燃油介质回油功能。该出油双喷射回油器组件结构紧凑、设计合理,成型周期短,尺寸易控制,塑性变性高,同时集成拥有虹吸回油和引射回油功能,通用性强,满足生产装配需求,对工人操作技能要求低,易上手,易返工,产品合格率高,满足产品的工作性能要求。

2、本实用新型所采用的技术方案是:一种燃油泵支架总成的出油双喷射回油器组件。回油塑料座两处油管装配第一o型密封圈,再将钢珠压入回油塑料座,组合成回油座组件,钢珠保证管路堵死、起密封作用;在引射塑料座的引流分管压入单向阀组件,保证管路流道方向仅为出油,在左侧油管孔压入堵盖、底部压装孔压入堵头,保证管路堵死、起密封作用,然后在左侧油管的密封油管安装第二o型密封圈、在底部密封凹槽处安装第三o型密封圈;最后将回油座组件压入引射塑料座中,组合成出油双喷射回油器组件,第一o型密封圈保证出油双喷射回油器组件自身的密封性能。出油双喷射回油器组件通过引射座限位筋板沿着储油桶组件上的桶导向筋板安装于储油桶组件上,第二o型密封圈、第三o型密封圈保证虹吸管路、引射管路的密封性能,再将泵芯支架安装于储油桶组件上方,出油双喷射回油器组件上的回油座筋板与泵芯支架、储油桶组件上下贴合,留有一定间隙保证方便安装以及大体上的牢固可靠,出油双喷射回油器组件上的回油座进油管为进油口,通过波纹管连接油泵组件进行供油,方便快捷,易安装、维修。

3、在上述技术方案中,本实用新型提供一种燃油泵支架总成的出油双喷射回油器组件,出油双喷射回油器组件自身为相互可拆卸装配方式,出油双喷射回油器组件与泵芯支架、储油桶组件之间为相互可拆卸装配方式,通过增加该出油双喷射回油器组件,现有燃油泵支架总成可以实现虹吸副油箱燃油介质和引射主油箱燃油介质回油功能。

4、为了便于出油双喷射回油器组件自身的安装或拆卸,回油塑料座的回油座引流分管、回油座虹吸分管的凹槽处各装配第一o型密封圈,凹槽设计有效防止第一o型密封圈在工作过程的脱落,凹槽上端设有工艺斜角结构方便安装,再将钢珠压入回油塑料座的回油座管道通孔内呈过盈配合,组合成回油座组件,钢珠保证管路堵死、起密封作用,回油座管道通孔开口处设有工艺圆角结构方便安装;在引射塑料座的引射座引流分管压入单向阀组件,保证管路流道方向仅为出油,引射座引流分管中部内径与单向阀组件最大外径呈过盈配合,保证密封性能以及单向阀组件的牢固性;在引射座管道通孔压入堵盖、底部的压装孔压入堵头,引射座管道通孔内径与堵盖配合外径呈过盈配合,压装孔第一段内径与堵头第一段外径呈过盈配合,压装孔第二段内径与堵头第二段外径呈过盈配合,堵头与堵盖均保证管路堵死、起密封作用,且端部设有工艺斜角结构方便安装;然后在左侧的密封油管安装第二o型密封圈,端部设有工艺圆角结构方便安装,在底部密封凹槽处安装第三o型密封圈,凹槽设计有效防止第三o型密封圈在工作过程的脱落,凹槽上端设有工艺斜角结构方便安装;最后将回油座组件压入引射塑料座中,组合成出油双喷射回油器组件,第一o型密封圈外径与引射座引流分管内径、引射座虹吸分管内径均呈过盈配合,保证出油双喷射回油器组件自身的密封性能,开口处设有工艺斜角结构方便安装。拆卸时仅需按照相反顺序即可拆除,方便快捷,易安装、维修。

5、为了保证出油双喷射回油器组件与泵芯支架、储油桶组件之间为相互可拆卸装配方式。出油双喷射回油器组件通过引射座限位筋板沿着储油桶组件上的桶导向筋板向下推送安装于储油桶组件上,第二o型密封圈、第三o型密封圈均与储油桶组件呈过盈配合保证虹吸管路、引射管路的密封性能,引射座限位筋板厚度与桶导向筋板内侧宽度呈间隙配合,限制出油双喷射回油器组件的旋转移动,同时出油双喷射回油器的引射座虹吸分管外径与储油桶组件上的桶限位筋板内圆呈间隙配合,方便安装同时保证了安装牢固性;装配到位后引射座限位筋板底面与储油桶组件接触,限制出油双喷射回油器组件的向下移动;再将泵芯支架通过卡扣与储油桶组件的卡槽锁定,安装于储油桶组件上方,出油双喷射回油器组件上的回油座筋板与泵芯支架、储油桶组件上下贴合,留有一定间隙保证方便安装以及大体上的牢固可靠,泵芯支架的安装可限制出油双喷射回油器组件的向上移动。出油双喷射回油器组件上的回油座进油管为进油口,回油座进油管外径配合内径的小波纹管连接油泵组件进行供油。拆卸时通过工具解除泵芯支架与储油桶组件的卡扣锁定,将泵芯支架取出,即可将出油双喷射回油器组件向上推动取出,方便快捷,易安装、维修。

6、为了虹吸副油箱燃油介质和引射主油箱燃油介质回油功能。燃油介质从出油双喷射回油器组件的回油座进油管处进油,向下流动时燃油介质分流流向虹吸管路和引射管路。虹吸管路向下流动将燃油介质推向一个直径急剧减小的引射孔,该引射孔正对回油口,引射孔与回油口之间设有喷射腔,喷射腔的一侧连通虹吸管道,虹吸管道连接储油桶组件上的虹吸油嘴,虹吸油嘴通过油管连接至副油箱,极速喷射的高压流量形成虹吸作用从而带动副燃油箱内的燃油介质更加有效快速进入主油箱中;引射管路向下流动经过单向阀组件,保证管路流道方向仅为出油,继续向下流动接触堵头更改方向向上流动,向上流动将燃油介质推向一个直径急剧减小的引射孔,该引射孔正对回油口,引射孔与回油口之间设有喷射腔,喷射腔底部与储油桶组件外部连通,极速喷射的高压流量形成虹吸作用从而带动主油箱内的燃油介质更加有效快速进行回油。虹吸与引射双重回油功能,满足发动机供油需求。

7、优选的,因部分燃油泵支架总成虹吸管路不连接储油桶组件的虹吸油嘴而是外接其他虹吸组件,可在引射塑料座模具上更换芯支,将原通孔密封油管改为堵孔结构,将堵孔树杉油管改为通孔结构。树杉油管具有两段杉树型倒钩可通过配合波纹管连接至其他虹吸组件,设计简单,通用性能强。

8、优选的,所述的出油双喷射回油器组件也可按照需求取消虹吸功能,单独起引射回油作用。在回油塑料座模具上更换芯支,将进油管路上的分流点改为单管结构,将虹吸管路堵死,此时出油双喷射回油器组件无虹吸功能,单独起引射回油作用,设计简单,通用性能强。

9、优选的,所述出油双喷射回油器组件零部件回油塑料座、引射塑料座、堵头、堵盖的材料为pom共聚甲醛材料,具有良好的尺寸成型稳定性,较高的表面硬度,自润滑性、摩擦性和出色的电绝缘性。可耐甲醇汽油、乙醇汽油、普通汽油等多种常规的燃油介质,在高温下保持相当的化学稳定性。

10、对本方案的内容做进一步详细说明:

11、1. 出油双喷射回油器组件自身为相互可拆卸装配方式,出油双喷射回油器组件与泵芯支架、储油桶组件之间为相互可拆卸装配方式,通过增加该出油双喷射回油器组件,现有燃油泵支架总成可以实现虹吸副油箱燃油介质和引射主油箱燃油介质回油功能。

12、2. 便于出油双喷射回油器组件自身的安装或拆卸,回油塑料座的回油座引流分管、回油座虹吸分管的凹槽处各装配第一o型密封圈,凹槽设计有效防止第一o型密封圈在工作过程的脱落,凹槽上端设有工艺斜角结构方便安装,再将sφ3.5mm钢珠压入回油塑料座的回油座管道通孔φ3.3mm内呈过盈配合,组合成回油座组件,钢珠保证管路堵死、起密封作用,回油座管道通孔开口处设有工艺圆角结构方便安装;在引射塑料座的引射座引流分管压入单向阀组件,保证管路流道方向仅为出油,引射座引流分管中部内径φ7.2mm与单向阀组件最大外径φ7.4mm呈过盈配合,保证密封性能以及单向阀组件的牢固性;在引射座管道通孔压入堵盖、底部的压装孔压入堵头,引射座管道通孔内径φ5.6mm与堵盖配合外径φ5.8mm呈过盈配合,压装孔第一段内径φ6.8mm与堵头第一段外径φ6.9mm呈过盈配合,压装孔第二段内径φ7.2mm与堵头第二段外径φ7.4mm呈过盈配合,堵头与堵盖均保证管路堵死、起密封作用,且端部设有工艺斜角结构方便安装;然后在左侧的密封油管安装第二o型密封圈,端部设有工艺圆角结构方便安装,在底部密封凹槽处安装第三o型密封圈,凹槽设计有效防止第三o型密封圈在工作过程的脱落,凹槽上端设有工艺斜角结构方便安装;最后将回油座组件压入引射塑料座中,组合成出油双喷射回油器组件,第一o型密封圈外径φ8mm与引射座引流分管内径φ7.2mm、引射座虹吸分管内径φ7.2mm均呈过盈配合,保证出油双喷射回油器组件自身的密封性能,开口处设有工艺斜角结构方便安装。拆卸时仅需按照相反顺序即可拆除,方便快捷,易安装、维修。

13、3. 保证出油双喷射回油器组件与泵芯支架、储油桶组件之间为相互可拆卸装配方式。出油双喷射回油器组件通过引射座限位筋板沿着储油桶组件上的桶导向筋板向下推送安装于储油桶组件上,第二o型密封圈、第三o型密封圈均与储油桶组件呈过盈配合保证虹吸管路、引射管路的密封性能,引射座限位筋板厚度1.5mm与桶导向筋板内侧宽度1.9mm呈间隙配合,限制出油双喷射回油器组件的旋转移动,同时出油双喷射回油器的引射座虹吸分管外径φ10.7mm与储油桶组件上的桶限位筋板内圆φ10.8呈间隙配合,方便安装同时保证了安装牢固性;装配到位后引射座限位筋板底面与储油桶组件接触,限制出油双喷射回油器组件的向下移动;再将泵芯支架通过卡扣与储油桶组件的卡槽锁定,安装于储油桶组件上方,出油双喷射回油器组件上的回油座筋板与泵芯支架、储油桶组件上下贴合,留有一定间隙0.5mm保证方便安装以及大体上的牢固可靠,泵芯支架的安装可限制出油双喷射回油器组件的向上移动。出油双喷射回油器组件上的回油座进油管为进油口,回油座进油管外径φ6.6mm配合内径φ4.8mm的小波纹管连接油泵组件进行供油。拆卸时通过工具解除泵芯支架与储油桶组件的卡扣锁定,将泵芯支架取出,即可将出油双喷射回油器组件向上推动取出,方便快捷,易安装、维修。

14、4. 虹吸副油箱燃油介质和引射主油箱燃油介质回油功能。燃油介质从出油双喷射回油器组件的回油座进油管处进油,向下流动时燃油介质分流流向虹吸管路和引射管路。虹吸管路向下流动将燃油介质推向一个直径急剧减小的引射孔φ0.6mm,该引射孔正对回油口,引射孔与回油口之间设有喷射腔,喷射腔的一侧连通虹吸管道,虹吸管道连接储油桶组件上的虹吸油嘴,虹吸油嘴通过油管连接至副油箱,极速喷射的高压流量形成虹吸作用从而带动副燃油箱内的燃油介质更加有效快速进入主油箱中;引射管路向下流动经过单向阀组件,保证管路流道方向仅为出油,继续向下流动接触堵头更改方向向上流动,向上流动将燃油介质推向一个直径急剧减小的引射孔φ0.6mm,该引射孔正对回油口,引射孔与回油口之间设有喷射腔,喷射腔底部与储油桶组件外部连通,极速喷射的高压流量形成虹吸作用从而带动主油箱内的燃油介质更加有效快速进行回油。虹吸与引射双重回油功能,满足发动机供油需求。

15、5. 可在引射塑料座模具上更换芯支,将原通孔密封油管改为堵孔结构,将堵孔树杉油管改为通孔结构。树杉油管具有两段杉树型倒钩,倒钩外径均为φ8.4mm,可通过配合内径φ6.3mm的波纹管连接至桶外其他虹吸组件,设计简单,通用性能强。

16、6. 出油双喷射回油器组件也可按照需求取消虹吸功能,单独起引射回油作用。在回油塑料座模具上更换芯支,将进油管路上的分流点改为单管结构,将虹吸管路堵死,此时出油双喷射回油器组件无虹吸功能,单独起引射回油作用,设计简单,通用性能强。

17、7.所述出油双喷射回油器组件零部件回油塑料座、引射塑料座、堵头、堵盖的材料为pom共聚甲醛材料,具有良好的尺寸成型稳定性,较高的表面硬度,自润滑性、摩擦性和出色的电绝缘性。可耐甲醇汽油、乙醇汽油、普通汽油等多种常规的燃油介质,在高温下保持相当的化学稳定性。能够很好的应对汽车油箱内复杂的工作环境,注塑成型的零部件回油塑料座、引射塑料座、堵头、堵盖的安装牢靠,能满足使用和安装要求。

- 还没有人留言评论。精彩留言会获得点赞!