一种汽轮机单侧双进汽蜗壳的制作方法

本技术涉及汽轮机,具体涉及一种汽轮机单侧双进汽蜗壳。

背景技术:

1、蜗壳+横置导叶的进汽结构具有损失小、变负荷适应性好的优点,近年来得以大量应用。这种结构,通过合理布置进汽口位置,在蜗壳内形成统一的逆时针或顺时针流动,充分利用离心力使得蜗壳腔室内各物理参数均匀变化,从而达到减少进汽损失的目的。

2、综合考虑强度和成本等因素,高温高压部分一般采用双侧对称进汽蜗壳(如图10),低温低压部分则多采用单侧单进汽蜗壳(如图11)。但是在役汽轮机的低压部分仍有不少采用上部双进汽插管进汽结构(如图12)。这种机组大部分为投运时间较早的300mw等级及以下的汽轮机,迫切需要进行提效改造。该类型的机组改造过程中受限于单侧双进汽结构,难以形成统一的逆时针或顺时针流动,也就无法采用如图10或图11中的进汽形式,因此需要针对性开发单侧双进汽蜗壳。此外,为一些特殊条件下,必须采用单侧双进汽蜗壳的汽轮机设计提供解决方案。

3、综上所述,现有的蜗壳+横置导叶的结构无法应用于汽轮机中单侧双进汽模块,以及传统插管进汽结构总压损失大、流动均匀性差的问题。

技术实现思路

1、本实用新型的目的是为了解决现有的蜗壳+横置导叶的结构无法应用于汽轮机中单侧双进汽模块,以及传统插管进汽结构总压损失大、流动均匀性差的问题,进而提供一种汽轮机单侧双进汽蜗壳。

2、本实用新型的技术方案是:

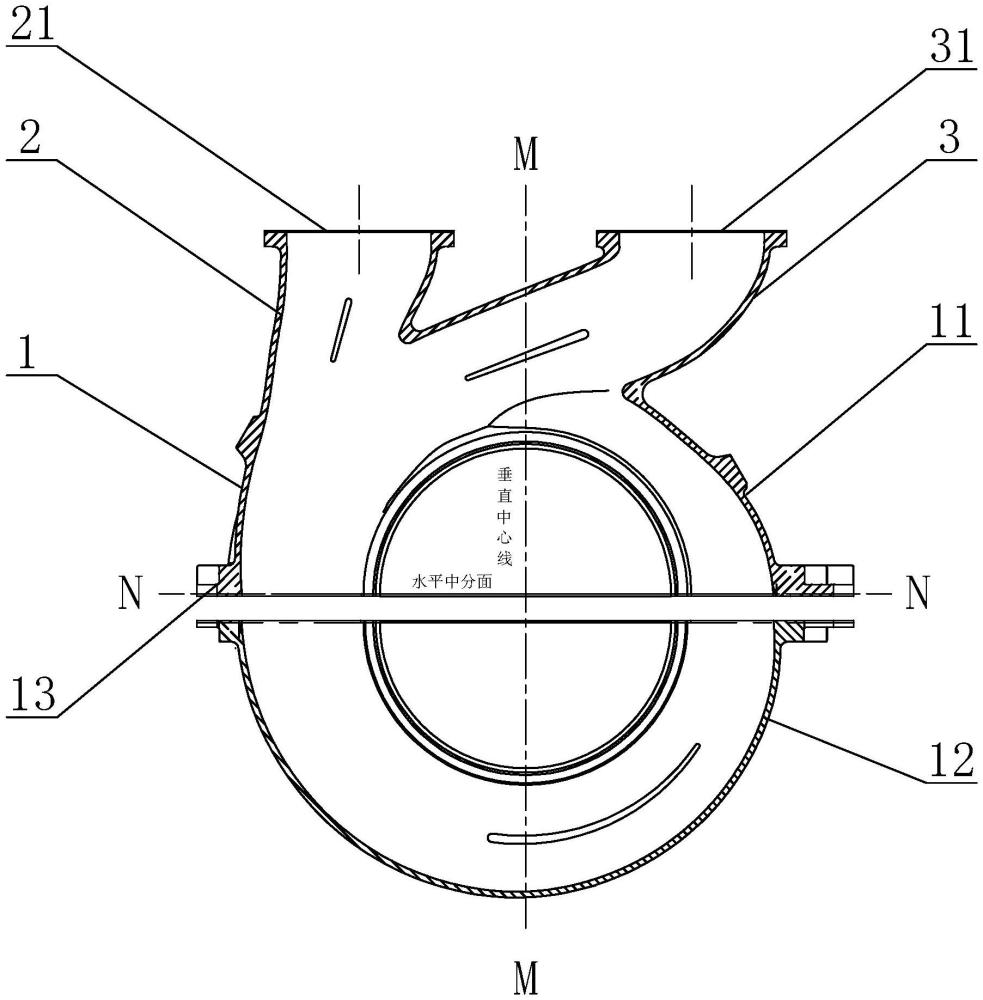

3、一种汽轮机单侧双进汽蜗壳,它包括蜗壳本体1、第一进汽管道2和第二进汽管道3,蜗壳本体1内部设有呈椭圆形环状的蜗壳流道,所述蜗壳流道的截面尺寸沿着气流流动方向逐渐减小,所述蜗壳流道的上部或下部设有同侧布置的第一进汽管道2和第二进汽管道3,第一进汽管道2和第二进汽管道3的一端汇合后与蜗壳流道的进汽侧连通,第一进汽管道2和第二进汽管道3的另一端分别为第一蜗壳进汽口21和第二蜗壳进汽口31,所述第一蜗壳进汽口21和所述第二蜗壳进汽口31沿蜗壳垂直中心线m-m两侧布置,蜗壳本体1的中心沿轴向设有圆形中心孔,所述圆形中心孔所在圆柱面上沿圆周方向加工有圆环形缺口,所述圆环形缺口为蜗壳本体1的出汽口。

4、进一步地,第一进汽管道2的内部形成第一进汽管道型腔,第一进汽管道型腔的截面型线a-a与蜗壳水平中分面n-n之间的夹角为α1,α1=0°,椭圆中心点z坐标(-1150,2400);第一进汽管道型腔的截面型线b-b与蜗壳水平中分面n-n之间的夹角为α2,α2=0°,椭圆中心点z坐标(-1220,2020);第一进汽管道型腔的截面型线c-c与蜗壳水平中分面n-n之间的夹角为α3,α3=15°,椭圆中心点z坐标(-1331,1620);第一进汽管道型腔的截面型线d-d与蜗壳水平中分面n-n之间的夹角为α4,α4=30°。

5、进一步地,所述第一进汽管道型腔型线数据如下:第一进汽管道型腔在截面型线a-a处的长半轴长度为500mm,短轴长度为500mm;第一进汽管道型腔在截面型线b-b处的长半轴长度为500mm,短轴长度为450mm;第一进汽管道型腔在截面型线c-c处的长半轴长度为520mm,短轴长度为400mm;第一进汽管道型腔在截面型线d-d处的长半轴长度为520mm,短轴长度为500mm。

6、进一步地,第二进汽管道3的内部形成第二进汽管道型腔,第二进汽管道型腔的截面型线e-e与蜗壳水平中分面n-n之间的夹角为α5,α5=0°,椭圆中心点z坐标(1150,2400);第二进汽管道型腔的截面型线f-f与蜗壳水平中分面n-n之间的夹角为α6,α6=45°,椭圆中心点z坐标(661,1884.5);第二进汽管道型腔的截面型线g-g与蜗壳水平中分面n-n之间的夹角为α7,α7=75°,椭圆中心点z坐标(211.5,1722.5);第二进汽管道型腔的截面型线h-h与蜗壳垂直中心线m-m之间的夹角为α8,α8=30°;第二进汽管道型腔的截面型线i-i与蜗壳垂直中心线m-m之间的夹角为α9,α9=60°。

7、进一步地,所述第二进汽管道型腔型线数据如下:第二进汽管道型腔在截面型线e-e处的长半轴长度为500mm,短轴长度为500mm;第二进汽管道型腔在截面型线f-f处的长半轴长度为450mm,短轴长度为450mm;第二进汽管道型腔在截面型线g-g处的长半轴长度为403mm,短轴长度为390mm;第二进汽管道型腔在截面型线h-h处的长半轴长度为372mm,短轴长度为349mm;第二进汽管道型腔在截面型线i-i处的长半轴长度为336mm,短轴长度为311mm。

8、进一步地,第一进汽管道型腔在截面型线d-d与第二进汽管道型腔在截面型线i-i在同一条直线上。

9、进一步地,第一进汽管道2的第一蜗壳进汽口21和蜗壳流道的进汽侧均位于蜗壳垂直中心线m-m的同侧,第二进汽管道3的第二蜗壳进汽口31和蜗壳流道的进汽侧分别位于蜗壳垂直中心线m-m的两侧。

10、进一步地,当第一进汽管道2和第二进汽管道3均位于蜗壳流道的上部、第一蜗壳进汽口21与汽轮机的左上位置处的汽轮机出汽口一连通、且第二蜗壳进汽口31与汽轮机的右上位置处的汽轮机出汽口二连通时,实现蜗壳内部汽流上部分进汽且统一逆时针流动;当第一进汽管道2和第二进汽管道3均位于蜗壳流道的上部、第二蜗壳进汽口31与汽轮机的左上位置处的汽轮机出汽口一连通、且第一蜗壳进汽口21与汽轮机的右上位置处的汽轮机出汽口二连通时,实现蜗壳内部汽流上部分进汽且统一顺时针流动。

11、进一步地,当第一进汽管道2和第二进汽管道3均位于蜗壳流道的下部、第一蜗壳进汽口21与汽轮机的左下位置处的汽轮机出汽口一连通、且第二蜗壳进汽口31与汽轮机的右下位置处的汽轮机出汽口二连通时,实现蜗壳内部汽流下部分进汽且统一逆时针流动;当第一进汽管道2和第二进汽管道3均位于蜗壳流道的下部、第二蜗壳进汽口31与汽轮机的左下位置处的汽轮机出汽口一连通、且第一蜗壳进汽口21与汽轮机的右下位置处的汽轮机出汽口二连通时,实现蜗壳内部汽流下部分进汽且统一顺时针流动。

12、进一步地,蜗壳本体1为分体式结构,蜗壳本体1包括蜗壳上部单元11、蜗壳下部单元12以及用于连接蜗壳上部单元11和蜗壳下部单元12的单元连接件13,所述单元连接件13为锁紧螺栓,所述蜗壳上部单元11的底部两侧外缘沿水平方向向外延伸有上法兰结构,所述蜗壳下部单元12的底部两侧外缘沿水平方向向外延伸有下法兰结构,上法兰结构与下法兰结构之间通过锁紧螺栓可拆卸固定连接。

13、本实用新型与现有技术相比具有以下效果:

14、1、本实用新型开发了一种单侧双进汽蜗壳结构,彻底解决了蜗壳+横置导叶结构在单侧双进汽汽轮机上的应用问题,完善了汽轮机蜗壳进汽的结构形式和设计体系,提高了汽轮机性能,填补了行业空白。本实用新型中的结构与传统的低压单侧单进汽蜗壳结构进行了气动性能实验,结果表明,该结构与传统的单侧进汽结构性能相当,足以证明单侧双进汽蜗壳结构的可行性。

15、2、本实用新型的单侧双进汽蜗壳应用于改造机组,可以不更换外缸和管道系统,节约改造周期和费用。以双排汽的300mw机组低压通流改造为例,可节约改造费用500万元、周期2个月。

16、3、对本实用新型的单侧双进汽蜗壳结构进行了气动性能实验,结果表明这种蜗壳结构总压损失系数为0.8,传统的单侧单进汽结构总压损失系数为0.77。

17、4、本实用新型的双进汽口沿中心线两侧分布,通过改变两个进汽口的流道形状,即通过合理设置一个进汽的流道形式,以较小的损失和另一进汽流道汇合,可实现蜗壳中汽流的逆时针或顺时针旋转,适用不同旋转方向的汽轮机。

18、5、本实用新型变工况适应性好,在30%-110%负荷工况下,总压损失系数变化小于5%。其变化趋势详见图9。

19、6、本实用新型不仅适用于改造机组,也适用于新设计机组。

20、7、本实用新型应用于下半缸双进口(参见图6和图7),在机组检修时,不需要拆卸进汽法兰,增加机组检修便利性。

21、注:除本说明书所述的技术特征外,均为本专业技术人员的已知技术。

- 还没有人留言评论。精彩留言会获得点赞!