一种滑动回转支承及风力发电机组的制作方法

本发明属于风力发电,具体涉及一种滑动回转支承及风力发电机组。

背景技术:

1、如何降低度电成本是全球风电行业发展遇到的瓶颈问题。机组大型化(单机容量增加)是解决成本问题的最有效途径,特别是海上风电项目得到大力开发后,机组大型化成为了必然的发展趋势。随着机组容量的增加,机舱传递至塔架的载荷也大幅增加。在一般的风电机组中,机舱中的底座通过偏航回转支承(有的文献或技术资料中也将其称为“偏航轴承”)与塔架顶部连接。偏航回转支承包含两个功能——回转和支承,其中支承是较为重要的。偏航回转支承除了需要传递来自底座的重力载荷,在风电机组运行时还需承受巨大的弯矩载荷。

2、目前,百千瓦级,甚至是多兆瓦级的大型风电机组通常使用滚动轴承(即四点接触球轴承)作为偏航回转支承。风电机组的偏航回转支承的运行特点是低速重载,显然滚动轴承不是最优选择,并且大型机组偏航回转支承径向尺寸大,这给滚动轴承中的滚道加工增加了难度。如果选择滚动轴承,偏航回转支承至少需要两排滚子甚至是三排滚子的配置,使得成本增加,且可能会出现轴承精度问题。

3、风电机组中还有一种滑动偏航回转支承,这种回转支承特别适合低速重载的应用场景。因此,大型风电机组很多也会选择滑动偏航回转支承。滑动偏航回转支承使用多个夹块装置连接转动圈和固定圈(如连接底座和塔架顶部)。一方面,由于夹块装置数量众多,在风电机组运行时,为了更好的均分夹块装置承受的巨大载荷,每个夹块装置和固定圈(如塔架顶部)之间会添加弹性装置(比如碟簧),这种弹性装置是需要承受轴向载荷的。而弹性装置的承载能力与其尺寸成正比,因此弹性装置和夹块装置的体积也不断增大,进而导致滑动回转支承的成本随着增加。另一方面,滑动偏航回转支承需要承受轴向和径向两个方向的载荷,因此在夹块装置和固定圈(如塔架顶部)之间通常会设置三组滑动板(也可称为“摩擦块”),其中两组水平设置,承受轴向载荷;一组竖直设置,承受径向载荷。随着滑动偏航回转支承径向尺寸增大,滑动板的数量也不断增加,同样也导致了偏航回转支承的成本随着增加。

4、在变桨变速风电机组中,叶片与轮毂之间也设置有回转支承,也存在类似的问题:早期的叶片较短,叶片根部载荷较小,通常采用滚动回转支承。随着机组单机容量提升,叶片的长度不断增加,叶片根部的径向尺寸不断扩大,载荷大幅增加,滚动回转支承不再是最好的技术方案。而如果选择滑动回转支承同样会出现前述偏航回转支承中遇到的技术问题,并且每台风电机组包含三支叶片,需要设置三组滑动回转支承,成本问题更加突出。

5、综上,目前风电机组使用滑动回转支承技术依然面临以下的问题:

6、a)无法省去承载弹性器件,并且每个弹性装置必须配套调节装置以便调整弹性装置的压缩量;

7、b)弹性装置安装在夹块装置上,为了增加承载能力,弹性器件的径向尺寸和轴向尺寸较大,相应的夹块装置的径向尺寸和轴向尺寸也必须较大;

8、c)进一步的,弹性装置安装在夹块装置的悬臂部分,较长的悬臂使得夹块装置受载条件差,需要使用更多的材料增加强度,夹块装置的重量和成本随之增加;

9、d)至少需要三组滑块,使得滑块数量较多,首先带来的是一次性投入成本增加,其次是长时间运行带来的磨损不均和润滑问题。

技术实现思路

1、为了至少解决上述其中一个技术问题,第一方面提供一种滑动回转支承,其包含支承盘、安装件、夹块单元和滑动板;

2、所述支承盘和所述安装件能够发生相对回转;

3、所述支承盘设置有第一滑动面和第二滑动面,所述第一滑动面是圆锥面段或平面,所述第二滑动面是圆锥面段;

4、所述圆锥面段是由所述滑动回转支承的回转轴线为中心线扫掠形成的圆锥面的一部分,当所述第一滑动面是平面时,所述平面与所述回转轴线垂直;

5、所述滑动板包含第一类滑动板和第二类滑动板;多个所述第一类滑动板绕所述回转轴线间隔设置在所述安装件上,并且所述第一类滑动板与所述第一滑动面完全摩擦接触;

6、所述夹块单元至少包括夹块、垫块和调节装置,所述第二类滑动板设置在所述夹块上,并且所述第二类滑动板与所述第二滑动面完全摩擦接触;所述第二类滑动板与所述夹块的接触面为接触平面,并且所述接触平面与所述回转轴线垂直;所述第二类滑动板在所述调节装置的作用下能够沿着所述滑动回转支承径向移动;

7、所述夹块单元还包括斜向紧固件,所述斜向紧固件沿着斜向连接方向将所述夹块和所述垫块连接,所述斜向连接方向与所述接触平面之间的夹角为锐角;

8、多个所述夹块单元绕所述回转轴线间隔连接在所述安装件上。

9、在进一步技术方案中,所述夹块和所述垫块设置有至少两个螺栓孔,所述夹块和所述垫块通过固定螺栓连接在所述安装件上,所述固定螺栓施加预紧。

10、所述安装件绕所述回转轴线设置有多个安装槽,所述第一类滑动板设置在所述安装槽中。

11、沿着所述回转轴线方向,所述夹块单元和所述安装件通过所述滑动板将所述支承盘夹持在中间。

12、所述调节装置包括弹性元件,所述弹性元件设置在所述第二类滑动板和垫块之间,所述弹性元件能够沿着所述滑动回转支承径向发生弹性变形。

13、所述调节装置还包括至少两个调节螺钉,所述调节螺钉与所述垫块连接,能够沿着所述滑动回转支承径向移动。

14、所述夹块包含有导槽,所述第二类滑动板设置在导槽中,所述导槽使得所述第二类滑动板仅沿所述滑动回转支承的径向移动。

15、所述夹块和所述第二滑动面之间还设置有u型密封,所述u型密封将所述第二类滑动板包围在中间。

16、所述夹块和所述垫块都设置有斜向紧固件安装面,所述斜向紧固件安装面所在平面与所述斜向连接方向垂直。

17、第二方面,提供一种风电机组,所述风电机组包括所述的一种滑动回转支承。

18、本发明的有益效果是:支承盘与摩擦滑动板采用锥面接触,首先利用径向布置,且利用无需承载的弹性元件和调节螺钉使得摩擦滑动板可以在不同的工况自动调节径向位置,使得夹块单元分摊的载荷跟平均。既省去了承载弹性器件,也缩小了夹块的重量和体积,降低了成本。其次, 锥面接触使得滑动回转支承的两种摩擦滑动板能够同时承受轴向和径向载荷。相比传统滑动回转支承省去了至少一组摩擦滑动板,降低了成本。每个夹块单元设置了斜向紧固件连接垫块和夹块,减轻了夹块悬臂结构的负担,同时分担了连接夹块单元和安装件螺栓的受载,进一步减少了夹块单元的材料用量,也使得螺栓规格可以降低。

技术特征:

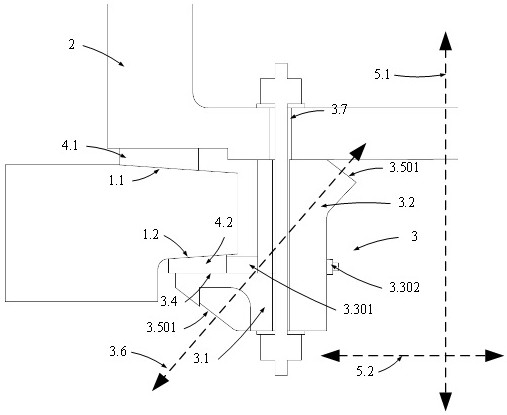

1.一种滑动回转支承,其特征在于,包含支承盘(1)、安装件(2)、夹块单元(3)和滑动板;

2.根据权利要求1所述的一种滑动回转支承,其特征在于,所述夹块(3.1)和所述垫块(3.2)设置有至少两个螺栓孔(3.7),所述夹块(3.1)和所述垫块(3.2)通过固定螺栓连接在所述安装件(2)上,所述固定螺栓施加预紧。

3.根据权利要求1所述的一种滑动回转支承,其特征在于,所述安装件(2)绕所述回转轴线(5)设置有多个安装槽(2.1),所述第一类滑动板(4.1)设置在所述安装槽(2.1)中。

4.根据权利要求1所述的一种滑动回转支承,其特征在于,沿着所述回转轴线方向(5.1),所述夹块单元(3)和所述安装件(2)通过所述滑动板将所述支承盘(1)夹持在中间。

5.根据权利要求1所述的一种滑动回转支承,其特征在于,所述调节装置(3.3)包括弹性元件(3.301),所述弹性元件(3.301)设置在所述第二类滑动板(4.2)和垫块(3.2)之间,所述弹性元件(3.301)能够沿着所述滑动回转支承径向(5.2)发生弹性变形。

6.根据权利要求1所述的一种滑动回转支承,其特征在于,所述调节装置(3.3)还包括至少两个调节螺钉(3.302),所述调节螺钉(3.302)与所述垫块(3.2)连接,能够沿着所述滑动回转支承径向(5.2)移动。

7.根据权利要求1所述的一种滑动回转支承,其特征在于,所述夹块(3.1)包含有导槽(3.101),所述第二类滑动板(4.2)设置在导槽(3.101)中,所述导槽(3.101)使得所述第二类滑动板(4.2)仅沿所述滑动回转支承径向(5.2)移动。

8.根据权利要求1所述的一种滑动回转支承,其特征在于,所述夹块(3.1)和所述第二滑动面(1.2)之间还设置有u型密封(3.102),所述u型密封(3.102)将所述第二类滑动板(4.2)包围在中间。

9.根据权利要求1所述的一种滑动回转支承,其特征在于,所述夹块(3.1)和所述垫块(3.2)都设置有斜向紧固件安装面(3.501),所述斜向紧固件安装面(3.501)所在平面与所述斜向连接方向(3.6)垂直。

10.一种风力发电机组,其特征在于,包括权利要求1-9任一项所述的一种滑动回转支承。

技术总结

本发明公开了一种滑动回转支承及风力发电机组。一种滑动回转支承包含支承盘、安装件、夹块单元和滑动板。支承盘的第一滑动面是圆锥面段或平面,第二滑动面是圆锥面段。滑动板中的第一类滑动板与所述第一滑动面完全摩擦接触,第二类滑动板与第二滑动面完全摩擦接触。夹块单元包括夹块、垫块、调节装置和斜向紧固件。第二类滑动板在调节装置作用下能沿着回转支承径向移动。斜向紧固件沿着斜向连接方向将夹块和垫块连接。本专利的技术方案首先省去了承载弹性器件,也缩小了夹块的重量和体积。其次锥面接触使得摩擦滑动板能够同时承受轴向和径向载荷,可以减少摩擦滑动板用量。最后,斜向紧固件减轻了夹块悬臂结构的负担,同时分担了螺栓的受载。

技术研发人员:崔逸南,崔新维

受保护的技术使用者:北京三力新能科技有限公司

技术研发日:

技术公布日:2024/5/10

- 还没有人留言评论。精彩留言会获得点赞!