一种无氰镀铜液及其制备方法以及无氰镀铜方法与流程

[0001]

本申请涉及电镀工艺的技术领域,尤其是涉及一种无氰镀铜液及其制备方法以及无氰镀铜方法。

背景技术:

[0002]

在电镀行业中,传统的碱性镀铜溶液的络合剂都采用氰化物,氰化物镀铜性能优越,孔隙率低、分散能力好、深镀能力好、镀液稳定,然而氰化物是剧毒物质,其致死量仅仅为5mg,不仅在使用过程中存在安全隐患,而且废水后处理也极其复杂,还给企业带来了巨大的经济压力,因此氰化物镀铜工艺逐渐被无氰镀铜工艺取代。

[0003]

但是,当前市面上的无氰镀铜工艺普遍存在无氰镀铜层容易起泡的问题。

技术实现要素:

[0004]

针对现有技术存在的不足,本申请的第一个目的在于提供一种无氰镀铜液,使用该无氰镀铜液制备的镀铜层不易起泡,还具有提高无氰镀铜层结合强度的效果。

[0005]

本申请的第二个目的在于提供一种无氰镀铜液的制备方法,用于制备上述无氰镀铜液。

[0006]

本申请的第三个目的在于提供一种无氰镀铜方法,使用该方法制备无氰镀铜层具有工艺简单,工艺条件易控制的优点。

[0007]

为实现上述第一个目的,本发明提供了如下技术方案:一种无氰镀铜液,包括如下重量份数的组分:聚合硫氰酸钾铵180-250份、聚合硫氰酸亚铜30-40份、ph调节剂10-20份、去离子水640-730份、酒石酸30-50份、羧酸钠5-10份、细化剂0.1-0.2份。

[0008]

通过采用上述技术方案,无氰镀铜液中的聚合硫氰酸钾铵能有效的与无氰镀铜液的铜离子络合,形成稳定的金属络合离子,增加了无氰镀铜液的浓度极化和电化学极化,使金属沉积速度减慢,使无氰镀铜层更为均匀,其次,硫氰酸钾铵还能作为无氰镀铜液中的导电盐,有效提高无氰镀铜液的导电能力,从而减少电能的消耗;无氰镀铜液中加入酒石酸能提高阳极的活化程度,促进阳极的正常溶解。

[0009]

无氰镀铜液中加入羧酸钠,羧酸钠的羧基中的氧原子容易与水分子中的氢原子形成稳定的氢键,从而减小了电镀过程中阴极发生氢气析出副反应的几率,进而大大地提高了镀液的电流效率、分散能力和覆盖能力,其次,析氢量的减小还可以降低孔隙率,减少镀层出现氢脆的机率,抑制镀层形成疏松海绵状镀层,有利于改善镀层形状,减少气泡的产生;同时,羧酸钠与酒石酸和溶液中的钾离子反应生成酒石酸钾钠,酒石酸钾钠与聚合硫氰酸钾铵配合作为辅助络合剂,形成更稳定的铜络合离子,使无氰镀铜层更为均匀细致,提高了无氰镀铜层的结合强度。

[0010]

优选的,所述细化剂为正丁醛-苯胺缩合物。

[0011]

正丁醛-苯胺缩合物由于具有选择吸附性,通过在阴极表面的吸附或者与金属离

子的络合效果,让金属离子在阴极结晶还原的电位变负,抑制镀液中金属离子或金属配位离子在阴极表面还原析出,导致阴极的极化增加,产生晶核的形成速度大于晶粒的成长速度,结晶变细,从而制得细致紧密的电镀层。

[0012]

优选的,所述细化剂还包括磺胺喹啉钠,所述正丁醛-苯胺缩合物与磺胺喹啉钠的质量比为5:(2-5)。

[0013]

无氰镀铜液加入正丁醛-苯胺缩合物之后,电镀层变得细致紧密,镀层产生的针孔和凹洞减小,镀层表面形成小幅度的微观波峰和波谷,镀层表面的微观高峰处比低谷处更易吸附磺胺喹啉钠,磺胺喹啉钠使高峰处的沉积阻力增大,沉积速率较慢,经一定时间后,微观低谷处逐渐被镀层填满,使镀层得到整平。

[0014]

优选的,所述正丁醛-苯胺缩合物与磺胺喹啉钠的质量比为5:(2-3)。

[0015]

通过采用上述技术方案,对细化剂的各组分的比例进行了进一步优化,使各组分之间的比例搭配更加合理,进一步提高细化剂的细化与平整效果。

[0016]

优选的,所述ph调节剂为氢氧化钾、氢氧化钠或者氢氧化铵中的一种。

[0017]

通过采用上述技术方案,本无氰镀铜液在碱性条件下进行,ph调节剂使用氢氧化钾、氢氧化钠或者氢氧化铵在本无氰镀铜液中具有较好的效果。

[0018]

优选的,所述无氰镀铜液还包括0.5-0.7份硝酸钾。

[0019]

通过采用上述技术方案,k+和no3-的导入使得无氰镀铜液具有更好的导电性,降低了镀液的电阻率,且在电解过程中no3-和h+相互作用,使阴极极化和电流效率明显降低。

[0020]

为了实现上述第二个目的,本申请提供了如下技术方案:一种无氰镀铜液的制备方法,包括如下步骤:步骤1:将相应重量份数的聚合硫氰酸钾胺加入到装有去离子水的电镀槽中,搅拌至完全溶解,其中,去离子水的温度为50-60℃;步骤2:往电镀槽中加入相应重量份数的聚合硫氰酸亚铜,搅拌至完全溶解;步骤3:往电镀槽中依次加入相应重量份数的ph调节剂、酒石酸、羧酸钠和细化剂,搅拌至完全溶解;步骤4:用电解网电解5-8小时,电解时电解网的电流为15-30a;通过采用上述技术方案,先将聚合硫氰酸钾胺加入到装有50-60℃去离子水的电镀槽中,提高镀液的导电能力,然后加入聚合硫氰酸亚铜拌至完全溶解,使聚合硫氰酸钾胺与铜离子产生金属络合物,之后在电镀槽中加入ph调节剂、细化剂、酒石酸和羧酸钠,ph调节剂用于调节无氰镀铜液的ph至指定范围,羧酸钠和酒石酸用于改善镀层的质量,细化剂进一步改善镀层的质量,之后用电解网电解5-8小时,进一步提高镀液的导电能力。

[0021]

为了实现上述第三个目的,本申请提供了如下技术方案:一种无氰镀铜方法,包括如下步骤:8.一种无氰镀铜方法,其特征在于:包括如下步骤:1)预处理:将锌基材产品上挂,对锌基材产品表面进行除蜡、除油、酸碱中和、清洗;2)电镀:将步骤1中锌基材产品放入使用、如权利要求1-6所述的无氰镀铜液的电镀槽中进行电镀,电镀时无氰镀铜液的ph为10-12、温度为50-60℃、电流密度为10-30a/dm2,电镀时间为5-10分钟;3)干燥:用去离子水对电镀好的产品进行清洗、吹干;

通过采用上述技术方案,先将锌基材产品进行预处理,有利于电镀的进行;电镀时控制好相关参数,使制得的无氰镀铜层硬度高、厚度适中;对产品进行干燥,有利于与其他镀层结合。

[0022]

优选的,所述产品吹干之后在表面镀焦磷酸铜或硫酸铜。

[0023]

通过采用上述技术方案,在电镀好的产品表面镀焦磷酸铜或硫酸铜,有利于提高产品表面的稳定性,还能提高无氰镀铜层与其他镀层的结合力。

[0024]

综上所述,本发明具有以下有益效果:第一、使用本申请无氰镀铜液获得的无氰镀铜层均匀、致密,与基体有良好的结合力,产品不易出现起泡,能够持续稳定地批量生产;第二、无氰镀铜液中加入正丁醛-苯胺缩合物,使得阴极的极化增加,阴极产生晶核的形成速度大于晶粒的成长速度,结晶变细,从而制得细致紧密的电镀层;第三、无氰镀铜液加入硝酸钾,k+和no3-的导入使得无氰镀铜液具有更好的导电性,降低了镀液的电阻率,且在电解过程中no3-和h+相互作用,使阴极极化和电流效率明显降低。

具体实施方式

[0025]

以下结合实施例对本申请作进一步详细说明。

[0026]

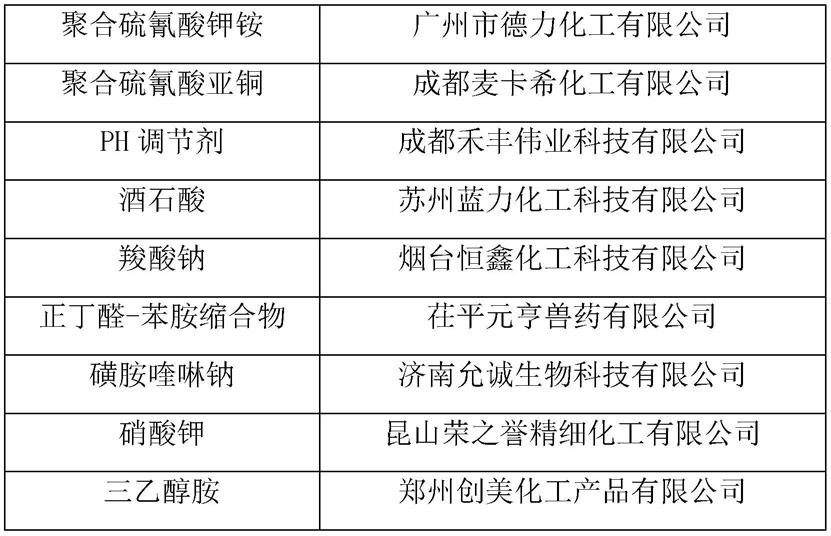

下述实施例和对比例的原料来源如下表所示:表1表1制备例1本制备例的一种无氰镀铜液由如下重量的组分组成:聚合硫氰酸钾铵180g、聚合硫氰酸亚铜30g、氢氧化钾10g、去离子水744g、酒石酸30g、羧酸钠6g、正丁醛-苯胺缩合物0.1g。

[0027]

本制备例的一种无氰镀铜液的制备方法包括如下步骤:

步骤1:将相应重量份数的聚合硫氰酸钾胺加入到装有去离子水的电镀槽中,搅拌至完全溶解,其中,去离子水的温度为50℃;步骤2:往电镀槽中加入相应重量份数的聚合硫氰酸亚铜,搅拌至完全溶解;步骤3:往电镀槽中依次加入相应重量份数的氢氧化钾、羧酸钠、酒石酸,正丁醛-苯胺缩合物搅拌至完全溶解;步骤4:用电解网电解5小时,电解时电解网的电流为15a;制备例2本制备例的一种无氰镀铜液由如下重量的组分组成:聚合硫氰酸钾铵210g、聚合硫氰酸亚铜35g、氢氧化钾15g、去离子水693g、酒石酸40g、羧酸钠7g、正丁醛-苯胺缩合物0.5g。

[0028]

本制备例的一种无氰镀铜液的制备方法包括如下步骤:步骤1:将相应重量份数的聚合硫氰酸钾胺加入到装有去离子水的电镀槽中,搅拌至完全溶解,其中,去离子水的温度为55℃;步骤2:往电镀槽中加入相应重量份数的聚合硫氰酸亚铜,搅拌至完全溶解;步骤3:往电镀槽中依次加入相应重量份数的氢氧化钾、羧酸钠、酒石酸、正丁醛-苯胺缩合物,搅拌至完全溶解;步骤4:用电解网电解6小时,电解时电解网的电流为20a;制备例3本制备例的一种无氰镀铜液由如下重量的组分组成:聚合硫氰酸钾铵250g、聚合硫氰酸亚铜40g、氢氧化钾20g、去离子水630g、酒石酸50g、羧酸钠10g、正丁醛-苯胺缩合物0.2g。

[0029]

本制备例的一种无氰镀铜液的制备方法包括如下步骤:步骤1:将相应重量份数的聚合硫氰酸钾胺加入到装有去离子水的电镀槽中,搅拌至完全溶解,其中,去离子水的温度为60℃;步骤2:往电镀槽中加入相应重量份数的聚合硫氰酸亚铜,搅拌至完全溶解;步骤3:往电镀槽中依次加入相应重量份数的氢氧化钾、羧酸钠、酒石酸、正丁醛-苯胺缩合物,搅拌至完全溶解;步骤4:用电解网电解8小时,电解时电解网的电流为30a;制备例4本制备例的一种无氰镀铜液由如下重量的组分组成:聚合硫氰酸钾铵190g、聚合硫氰酸亚铜34g、氢氧化钾14g、去离子水719g、酒石酸36g、羧酸钠7g、正丁醛-苯胺缩合物0.1g。

[0030]

本制备例的一种无氰镀铜液的制备方法包括如下步骤:步骤1:将相应重量份数的聚合硫氰酸钾胺加入到装有去离子水的电镀槽中,搅拌至完全溶解,其中,去离子水的温度为55℃;步骤2:往电镀槽中加入相应重量份数的聚合硫氰酸亚铜,搅拌至完全溶解;步骤3:往电镀槽中依次加入相应重量份数的氢氧化钾、羧酸钠、酒石酸、正丁醛-苯胺缩合物,搅拌至完全溶解;步骤4:用电解网电解6小时,电解时电解网的电流为20a;制备例5本制备例的一种无氰镀铜液由如下重量的组分组成:聚合硫氰酸钾铵192g、聚合硫氰酸亚铜35g、氢氧化钾15g、去离子水712g、酒石酸38g、羧酸钠8g、正丁醛-苯胺缩合物0.2g。

[0031]

本制备例的一种无氰镀铜液的制备方法包括如下步骤:步骤1:将相应重量份数的聚合硫氰酸钾胺加入到装有去离子水的电镀槽中,搅拌至完全溶解,其中,去离子水的温度为55℃;步骤2:往电镀槽中加入相应重量份数的聚合硫氰酸亚铜,搅拌至完全溶解;步骤3:往电镀槽中依次加入相应重量份数的氢氧化钾、羧酸钠、酒石酸、正丁醛-苯胺缩合物搅拌至完全溶解;步骤4:用电解网电解6小时,电解时电解网的电流为20a;制备例6本制备例的一种无氰镀铜液由如下重量的组分组成:聚合硫氰酸钾铵194g、聚合硫氰酸亚铜35g、氢氧化钾16g、去离子水707g、酒石酸39g、羧酸钠9g、正丁醛-苯胺缩合物0.15g。

[0032]

本制备例的一种无氰镀铜液的制备方法包括如下步骤:步骤1:将相应重量份数的聚合硫氰酸钾胺加入到装有去离子水的电镀槽中,搅拌至完全溶解,其中,去离子水的温度为55℃;步骤2:往电镀槽中加入相应重量份数的聚合硫氰酸亚铜,搅拌至完全溶解;步骤3:往电镀槽中依次加入相应重量份数的氢氧化钾、羧酸钠、酒石酸、正丁醛-苯胺缩合物,搅拌至完全溶解;步骤4:用电解网电解6小时,电解时电解网的电流为20a;制备例7一种无氰镀铜液的制备方法,本制备例与制备例6中无氰镀铜液的制备方法的区别在于:在步骤3中加入正丁醛-苯胺缩合物后还加入了0.06g磺胺喹啉钠,并搅拌至溶解。

[0033]

制备例8一种无氰镀铜液的制备方法,本制备例与制备例6中无氰镀铜液的制备方法的区别在于:在步骤3中加入正丁醛-苯胺缩合物后还加入了0.09g磺胺喹啉钠。

[0034]

制备例9一种无氰镀铜液的制备方法,本制备例与制备例6中无氰镀铜液的制备方法的区别在于:在步骤3中加入正丁醛-苯胺缩合物后还加入了0.12g磺胺喹啉钠。

[0035]

制备例10一种无氰镀铜液的制备方法,本制备例与制备例6中无氰镀铜液的制备方法的区别在于:在步骤3中加入正丁醛-苯胺缩合物后还加入了0.15g磺胺喹啉钠。

[0036]

制备例11一种无氰镀铜液的制备方法,本制备例与制备例6中无氰镀铜液的制备方法的区别在于:在步骤3中还加入了0.6g硝酸钾,并搅拌至溶解。

[0037]

制备例12一种无氰镀铜液的制备方法,本制备例与制备例6中无氰镀铜液的制备方法的区别在于:将步骤3中的氢氧化钾替换成等重量份数的氢氧化钠。

[0038]

制备例13一种无氰镀铜液的制备方法,本制备例与制备例6中无氰镀铜液的制备方法的区别在于:将步骤3中的氢氧化钾替换成等重量份数的氢氧化铵。

[0039]

制备例14

一种无氰镀铜液的制备方法,本制备例与制备例6中无氰镀铜液的制备方法的区别在于:在步骤3中加入ph调节剂和细化剂溶解之后,还加入了0.15g正丁醛-苯胺缩合物、0.06g磺胺喹啉钠、0.6g硝酸钾,并搅拌至完全溶解。

[0040]

实施例1本实施例一种无氰镀铜方法所使用的无氰镀铜液为制备例1制得的无氰镀铜液。

[0041]

本实施例一种无氰镀铜方法包括如下步骤:1)预处理:将锌基材产品上挂,对锌基材产品表面进行除蜡、除油、酸碱中和、清洗;2)电镀:将步骤1中锌基材产品放入使用上述的无氰镀铜液的电镀槽中进行电镀,电镀时无氰镀铜液的ph为10、温度为50℃、电流密度为10a/dm2,电镀时间为5分钟;3)干燥:用去离子水对电镀好的产品进行清洗、吹干;4)表面处理:在步骤3之后的产品表面镀焦磷酸铜或硫酸铜。

[0042]

实施例2本实施例一种无氰镀铜方法所使用的无氰镀铜液为制备例2制得的无氰镀铜液。

[0043]

本实施例一种无氰镀铜方法包括如下步骤:1)预处理:将锌基材产品上挂,对锌基材产品表面进行除蜡、除油、酸碱中和、清洗;2)电镀:将步骤1中锌基材产品放入使用上述的无氰镀铜液的电镀槽中进行电镀,电镀时无氰镀铜液的ph为11、温度为50℃、电流密度为10a/dm2,电镀时间为5分钟;3)干燥:用去离子水对电镀好的产品进行清洗、吹干;4)表面处理:在步骤3之后的产品表面镀焦磷酸铜或硫酸铜。

[0044]

实施例3本实施例一种无氰镀铜方法所使用的无氰镀铜液为制备例3制得的无氰镀铜液。

[0045]

本实施例一种无氰镀铜方法包括如下步骤:1)预处理:将锌基材产品上挂,对锌基材产品表面进行除蜡、除油、酸碱中和、清洗;2)电镀:将步骤1中锌基材产品放入使用上述的无氰镀铜液的电镀槽中进行电镀,电镀时无氰镀铜液的ph为12、温度为60℃、电流密度为30a/dm2,电镀时间为10分钟;3)干燥:用去离子水对电镀好的产品进行清洗、吹干;4)表面处理:在步骤3之后的产品表面镀焦磷酸铜或硫酸铜。

[0046]

实施例4本实施例一种无氰镀铜方法所使用的无氰镀铜液为制备例4制得的无氰镀铜液。

[0047]

本实施例一种无氰镀铜方法包括如下步骤:1)预处理:将锌基材产品上挂,对锌基材产品表面进行除蜡、除油、酸碱中和、清洗;2)电镀:将步骤1中锌基材产品放入使用上述的无氰镀铜液的电镀槽中进行电镀,电镀时无氰镀铜液的ph为10、温度为50℃、电流密度为15a/dm2,电镀时间为7分钟;3)干燥:用去离子水对电镀好的产品进行清洗、吹干;4)表面处理:在步骤3之后的产品表面镀焦磷酸铜或硫酸铜。

[0048]

实施例5本实施例一种无氰镀铜方法所使用的无氰镀铜液为制备例5制得的无氰镀铜液。

[0049]

本实施例一种无氰镀铜方法包括如下步骤:1)预处理:将锌基材产品上挂,对锌基材产品表面进行除蜡、除油、酸碱中和、清洗;

2)电镀:将步骤1中锌基材产品放入使用上述的无氰镀铜液的电镀槽中进行电镀,电镀时无氰镀铜液的ph为10、温度为50℃、电流密度为15a/dm2,电镀时间为7分钟;3)干燥:用去离子水对电镀好的产品进行清洗、吹干;4)表面处理:在步骤3之后的产品表面镀焦磷酸铜或硫酸铜。

[0050]

实施例6本实施例一种无氰镀铜方法所使用的无氰镀铜液为制备例6制得的无氰镀铜液。

[0051]

本实施例一种无氰镀铜方法包括如下步骤:1)预处理:将锌基材产品上挂,对锌基材产品表面进行除蜡、除油、酸碱中和、清洗;2)电镀:将步骤1中锌基材产品放入使用上述的无氰镀铜液的电镀槽中进行电镀,电镀时无氰镀铜液的ph为10、温度为50℃、电流密度为15a/dm2,电镀时间为7分钟;3)干燥:用去离子水对电镀好的产品进行清洗、吹干;4)表面处理:在步骤3之后的产品表面镀焦磷酸铜或硫酸铜。

[0052]

实施例7本实施例与实施例6的区别在于:本实施例的无氰镀铜方法所使用的无氰镀铜液为制备例7制得的无氰镀铜液。

[0053]

实施例8本实施例与实施例6的区别在于:本实施例的无氰镀铜方法所使用的无氰镀铜液为制备例8制得的无氰镀铜液。

[0054]

实施例9本实施例与实施例6的区别在于:本实施例的无氰镀铜方法所使用的无氰镀铜液为制备例9制得的无氰镀铜液。

[0055]

实施例10本实施例与实施例6的区别在于:本实施例的无氰镀铜方法所使用的无氰镀铜液为制备例10制得的无氰镀铜液。

[0056]

实施例11本实施例与实施例6的区别在于:本实施例的无氰镀铜方法所使用的无氰镀铜液为制备例11制得的无氰镀铜液。

[0057]

实施例12本实施例与实施例6的区别在于:本实施例的无氰镀铜方法所使用的无氰镀铜液为制备例12制得的无氰镀铜液。

[0058]

实施例13本实施例与实施例6的区别在于:本实施例的无氰镀铜方法所使用的无氰镀铜液为制备例13制得的无氰镀铜液。

[0059]

实施例14本实施例与实施例6的区别在于:本实施例的无氰镀铜方法所使用的无氰镀铜液为制备例14制得的无氰镀铜液。

[0060]

对比例1本对比例与实施例6的区别在于将羧酸钠替换成等重量份数的羧酸钾。

[0061]

对比例2

本对比例与实施例6的区别在于无氰镀铜液中不含羧酸钠。

[0062]

对比例3本对比例与实施例6的区别在于将聚合硫氰酸钾铵替换成等重量份数的硫氰酸钾。

[0063]

对比例4本对比例与实施例6的区别在于:在实施例6的制备例的无氰镀铜液的制备方法的步骤3中加入正丁醛-苯胺缩合物后还加入了0.03g磺胺喹啉钠,并搅拌至溶解。

[0064]

对比例5本对比例与实施例6的区别在于:在实施例6的制备例的无氰镀铜液的制备方法的步骤3中加入正丁醛-苯胺缩合物后还加入了0.18g磺胺喹啉钠,并搅拌至溶解。

[0065]

性能检测试验将实施例1-14和对比例1-5制得的无氰镀铜层作为样品进行试验。

[0066]

试验一,硬度测试:测试设备使用上海第二光学仪器厂生产的hx-1000型显微硬度计,试样测试部位可以是镀层表面或剖面。在镀层表面测试时,应以主表面中心为宜,并避免镀层表面缺陷对测试的干扰。试样同一测试部位中,压痕之间的距离应在压痕对角线长度2.5倍以上。对于同一试样,应在相同条件下测量三次以上,以算术平均值作为镀层硬度的测量结果。

[0067]

试验二,厚度测试:测试设备使用时代公司的ou3500 f型镀层测厚仪,在镀层主表面中心测试为宜,避免在镀层表面缺陷处测试。对于同一试样,应在相同条件下测量三次以上,以算术平均值作为镀层厚度的测量结果。

[0068]

试验三,孔隙率测试:按照gb/t17721-1999《金属覆盖层孔隙率试验铁试剂试验》,测定其孔隙率。

[0069]

试验四,起泡现象测试:将试验样放在加热炉中进行加热,加热的温度为250℃,加热时间为0.5h,然后放入室温的水中骤冷,检查镀层是否起泡,加热设备使用张家港市塘桥金达电子设备厂生产的jdgp-25kw型加热炉。

[0070]

试验四,结合强度测试:按照gb/t5270-2005《金属基体上的金属覆盖层电沉积和化学沉积层附着强度试验方法评述》中规定的弯曲试验进行镀层结合强度测试,将试样沿直径等于试样厚度的轴,反复弯曲180

°

,直至试样断裂,判断镀层是否脱落。

[0071]

表2实施例1-13及对比例1-3的无氰镀铜层测试结果

由表2可知,本申请实施例1-14和对比例4-5的无氰镀铜液制备的无氰镀铜层均未发生起泡的现象,且镀层均未出现脱落的现象,对比例1出现镀层脱落的现象,对比例2-3均出现镀层起泡和镀层脱落的现象。

[0072]

将实施例1-6进行对比,在无氰镀铜液中的组分以及制备工艺发生变化时,使用实施例6中的无氰镀铜液配方制得的无氰镀铜层在硬度和厚度方面表现出较优性能。

[0073]

将实施例6和7进行对比,表明无氰镀铜液加入磺胺喹啉钠能提高无氰镀铜层的硬度和厚度,以及减小无氰镀铜层的孔隙率。

[0074]

将实施例7-10与对比例4-5进行对比,实施例7-10中正丁醛-苯胺缩合物与磺胺喹啉钠的比例为5:(2-5),对比例4中正丁醛-苯胺缩合物与磺胺喹啉钠的比例为5:1,对比例5中正丁醛-苯胺缩合物与磺胺喹啉钠的比例为5:6,从表2中的数据可知,正丁醛-苯胺缩合物与磺胺喹啉钠的比例为5:(2-5)为该配方的优选范围,将实施例7-8与实施例9-10进行对比,实施例7-8中正丁醛-苯胺缩合物与磺胺喹啉钠的比例为5:(2-3),表明正丁醛-苯胺缩合物与磺胺喹啉钠的比例为5:(2-3)为该配方进一步的优选范围。

[0075]

将实施例6和11进行对比,在无氰镀铜液中加入硝酸钾能提高无氰镀铜层的硬度和厚度。

[0076]

将实施例6、12和13进行对比,在该无氰镀铜液中ph调节剂使用氢氧化钾为较优选择。

[0077]

将实施例6与对比例1-3进行对比,表明该无氰镀铜液中,羧酸钠和聚合硫氰酸钾铵相互配合,对于解决无氰镀铜层起泡和脱落的问题具有较好的效果。

[0078]

上均为本申请的较佳实施例,并非依此限制本申请的保护范围,故:凡依本申请的结构、形状、原理所做的等效变化,均应涵盖于本申请的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1