一种动力电池密封结构及其焊接方法与流程

[0001]

本发明涉及动力电池技术领域,具体涉及一种动力电池密封结构及其焊接方法。

背景技术:

[0002]

动力电池在制造时需进行焊接的部位较多,其中包括密封钉的焊接。密封钉的焊接作为动力电池焊接的最后一道工序至关重要,若存在焊接缺陷将导致动力电池报废。当动力电池壳体焊接完成后,先通过顶盖的注液孔进行电解液注射,然后塞上胶钉,搬至焊接工位进行密封钉的焊接。

[0003]

目前主要焊接方法是激光焊接:冲裁或激光切割好的圆形密封钉覆盖在顶盖注液孔,激光焊接围绕密封钉一圈在密封钉与顶盖顶面间完成密封焊接。

[0004]

在动力电池电解液注射和搬运过程中,顶盖具有注液孔的容纳槽内会存在残留的电解质及其晶体。目前激光焊接存在一些缺点,如残留的电解质及其晶体容易导致激光焊接飞溅并形成小孔、激光焊接产生的热量使胶钉及密封钉的密闭腔体气压过高在圆形焊缝首尾结合密闭处形成焊缝爆点、焊接速度低等。

技术实现要素:

[0005]

本发明提供一种动力电池密封结构及其焊接方法,其主要目的在于以一种更加简单、高效的方式完成密封钉的焊接。

[0006]

本申请一种实施例中提供一种动力电池密封结构,包括:密封钉、胶钉和顶盖;所述密封钉的底面具有向下的第一凸台,顶面具有向上的第二凸台,所述第二凸台为环状凸台,用于完成与顶盖顶面的焊接密封;所述密封钉的底面和顶盖顶面接触,所述顶盖顶面上开设顶盖容纳槽,所述第一凸台位于所述顶盖容纳槽内;所述顶盖容纳槽的底部开设顶盖胶钉孔;所述顶盖胶钉孔用于放置所述胶钉。

[0007]

一种实施例中,所述第二凸台的顶面或侧面上设置焊接排气孔。

[0008]

一种实施例中,所述第二凸台的内径大于所述顶盖容纳槽的直径。

[0009]

一种实施例中,所述第二凸台和所述顶盖的顶面形成中空的环状腔体。

[0010]

一种实施例中,所述顶盖顶面上设置顶盖筋,所述顶盖筋位于所述腔体内。

[0011]

一种实施例中,所述顶盖顶面上设置顶盖槽,所述顶盖槽位于所述腔体的下方。

[0012]

一种实施例中,所述第一凸台的直径不超过所述顶盖容纳槽的直径。

[0013]

一种实施例中,所述胶钉包括头部和尾部,所述胶钉的尾部位于所述顶盖容纳槽内,所述胶钉头部的底面和所述顶盖容纳槽底面接触,所述第一凸台的厚度与所述胶钉头部的厚度之和不超过所述顶盖容纳槽的厚度。

[0014]

一种动力电池密封钉焊接方法,所述方法使用上述动力电池密封结构,包括以下步骤:动力电池密封结构安装:将所述胶钉放置在顶盖胶钉孔内,再将所述密封钉的所述第一凸台放置在所述顶盖容纳槽内,所述第一凸台的底面在所述胶钉顶面的上方;在所述密

封钉的第二凸台的顶面放置放电线圈;通电焊接:向所述放电线圈通电,施加变化的脉冲电流;所述脉冲电流随后引发脉冲磁场,在电磁感应的作用下,与所述放电线圈接触的所述第二凸台顶面产生涡流,从而产生另一脉冲磁场;方向相反的两磁场产生相互作用的斥力,使得所述密封钉的所述第二凸台向下运动并发生形变,直到所述第二凸台和所述顶盖顶面形成的腔体消失,所述第二凸台和所述顶盖顶面接触,从而完成焊接。

[0015]

一种实施例中,向所述放电线圈通电的电路结构包括:充电电源、电容器、放电开关和所述放电线圈;所述充电电源、放电开关和放电线圈串联形成闭合回路;所述电容器并联在所述充电电源两端;充电电源向电容器充电至饱和,将所述电路结构的放电开关闭合,电容器开始放电,向所述放电线圈施加变化的脉冲电流。

[0016]

依据上述实施例的动力电池密封结构,由于密封钉设置第一凸台和第二凸台,第一凸台与顶盖容纳槽配合,用于完成焊接时定位,第二凸台位于顶盖顶面之上,用于完成与顶盖顶面的焊接密封。采用本申请的动力电池密封结构,在密封钉的第二凸台上完成焊接工作,不需要在顶盖容纳槽上进行焊接,也不需要对顶盖容纳槽内残留电解质及晶体进行清洁,减少了生产工序,降低了生产成本,提升了生产效率。使得焊接过程更加简单、高效。

附图说明

[0017]

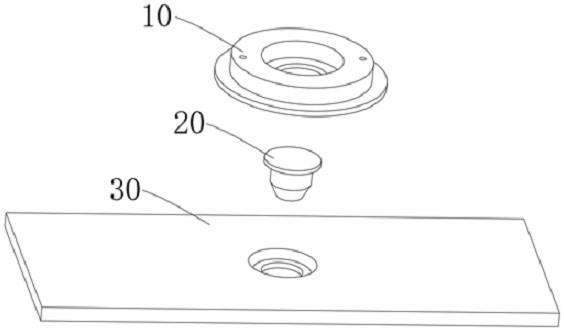

图1为本申请一种实施例中密封钉装配爆炸图;图2为本申请一种实施例中密封钉装配示意图;图3为图2的a-a向剖面示意图;图4为本申请一种实施例中密封钉结构示意图;图5为本申请一种实施例中另一视角密封钉结构示意图;图6为本申请一种实施例中顶盖结构示意图;图7为本申请一种实施例中密封钉装配剖面示意图;图8为本申请再一种实施例中顶盖结构示意图;图9为本申请一种实施例中密封钉焊接完成示意图;图10为本申请一种实施例中焊接电路示意图。

[0018]

图中,10. 密封钉、20. 胶钉、30. 顶盖、40. 腔体、50. 放电线圈、60. 充电电源、70. 电容器、80. 放电开关、90. 变形后的第二凸台、101. 第一凸台、1011. 第一凸台底面、1012. 第一凸台侧面、102. 第二凸台、1021. 第二凸台顶面、1022. 第二凸台底面、1023. 第二凸台外侧面、103. 焊接排气孔、301. 顶盖顶面、302. 顶盖容纳槽侧面、303. 顶盖容纳槽底面、304. 顶盖胶钉孔、305. 顶盖筋、306. 顶盖槽。

具体实施方式

[0019]

下面通过具体实施方式结合附图对本发明作进一步详细说明。其中不同实施方式中类似元件采用了相关联的类似的元件标号。在以下的实施方式中,很多细节描述是为了使得本申请能被更好的理解。然而,本领域技术人员可以毫不费力的认识到,其中部分特征在不同情况下是可以省略的,或者可以由其他元件、材料、方法所替代。在某些情况下,本申请相关的一些操作并没有在说明书中显示或者描述,这是为了避免本申请的核心部分被过

多的描述所淹没,而对于本领域技术人员而言,详细描述这些相关操作并不是必要的,他们根据说明书中的描述以及本领域的一般技术知识即可完整了解相关操作。

[0020]

另外,说明书中所描述的特点、操作或者特征可以以任意适当的方式结合形成各种实施方式。同时,方法描述中的各步骤或者动作也可以按照本领域技术人员所能显而易见的方式进行顺序调换或调整。因此,说明书和附图中的各种顺序只是为了清楚描述某一个实施例,并不意味着是必须的顺序,除非另有说明其中某个顺序是必须遵循的。

[0021]

本文中为部件所编序号本身,例如“第一”、“第二”等,仅用于区分所描述的对象,不具有任何顺序或技术含义。而本申请所说“连接”、“联接”,如无特别说明,均包括直接和间接连接(联接)。

[0022]

如图1-8所示,一种实施例中,动力电池密封结构,包括:密封钉10、胶钉20和顶盖30。密封钉10的底面具有向下的第一凸台101,顶面具有向上的第二凸台102,第二凸台102为环状凸台,用于完成与顶盖顶面301的焊接密封。密封钉10的底面和顶盖顶面301接触,顶盖顶面301上开设顶盖容纳槽,第一凸台101位于顶盖容纳槽内。顶盖容纳槽的底部开设顶盖胶钉孔304,顶盖胶钉孔304用于放置胶钉20。

[0023]

本申请上述实施例中的动力电池密封结构,由于密封钉10设置第一凸台101和第二凸台102,第一凸台101与顶盖容纳槽配合,用于完成焊接时定位,第二凸台102位于顶盖顶面301之上,用于完成与顶盖顶面301的焊接密封。采用本申请的动力电池密封结构,在密封钉10的第二凸台102上完成焊接工作,不需要在顶盖容纳槽上进行焊接,也不需要对顶盖容纳槽内残留电解质及晶体进行清洁,减少了生产工序,降低了生产成本,提升了生产效率。使得焊接过程更加简单、高效。

[0024]

一种实施例中,第二凸台102的顶面或侧面上设置焊接排气孔103。较好的,可以在第二凸台102的顶面上设置至少一个焊接排气孔103,具体个数不做限制,在第二凸台102的顶面上设置焊接排气孔103相对在第二凸台102的侧面上设置焊接排气孔103加工工艺上更加方便。

[0025]

如图5所示,为第二凸台102的内径,为第二凸台102的外径,一种实施例中,第二凸台102的内径大于顶盖容纳槽的直径。

[0026]

一种实施例中,第二凸台102和顶盖30的顶面形成中空的环状腔体40。如图3所示,密封钉10为一较薄的圆柱。圆柱的底面设置向下凸起的第一凸台101,第一凸台101具有第一凸台底面1011和第一凸台侧面1012。顶面设置向上凸起的第二凸台102,第二凸台102为环状凸台,第二凸台102具有第二凸台顶面1021、第二凸台底面1022和第二凸台外侧面1023,第二凸台底面1022高于密封钉10的顶面。第二凸台底面1022、第二凸台102的内部侧面以及顶盖顶面301形成中空的腔体40。中空腔体40更有利于在第二凸台102上进行焊接工作。

[0027]

一种实施例中,顶盖顶面301上设置顶盖筋305,顶盖筋305位于腔体40内。在其他实施例中,顶盖顶面301上设置顶盖槽306,顶盖槽306位于腔体40的下方。通过设置顶盖筋305或者顶盖槽306,可以增加密封钉10和顶盖30的密封焊接效果。例如当设置顶盖筋305时,顶盖筋305为顶盖顶面301上的一凸起结构,当焊接第二凸台102时,第二凸台102发生形变向下运动,可以增加第二凸台102和底面的接触面积;同理,当设置顶盖槽306时,顶盖槽306为顶盖顶面301上的一凹陷结构,当焊接第二凸台102时,第二凸台102发生形变向下运

动,可以增加第二凸台102和底面的接触面积,从而增加密封钉10和顶盖30的密封焊接效果。

[0028]

一种实施例中,如图3所示,顶盖容纳槽具有顶盖容纳槽侧面302和顶盖容纳槽底面303。第一凸台101为圆柱形的凸台,顶盖容纳槽为圆柱形的凹槽,第一凸台101的直径不超过顶盖容纳槽的直径。在其他实施例中,第一凸台101也可以为倒放的圆锥凸台的形式,从上向下直径不断减小,顶盖容纳槽为倒放的圆锥凸台的形式,从上向下直径不断减小,第一凸台101的最大直径不超过顶盖容纳槽的最大直径。

[0029]

一种实施例中,胶钉20包括头部和尾部,胶钉20的尾部位于顶盖容纳槽内,胶钉20头部的底面和顶盖容纳槽底面接触,第一凸台101的厚度与胶钉20头部的厚度之和不超过顶盖容纳槽的厚度。

[0030]

如图3所示,一种动力电池密封钉焊接方法,包括以下步骤:动力电池密封结构安装:将胶钉20放置在顶盖胶钉孔304内,再将密封钉10的第一凸台101放置在顶盖容纳槽内,密封钉10的底面和顶盖顶面301接触。第一凸台101的底面在胶钉20顶面的上方,在密封钉10的第二凸台102的顶面放置放电线圈50。

[0031]

连接电路:电路结构包括,充电电源60、电容器70、放电开关80和放电线圈50。充电电源60、放电开关80和放电线圈50串联形成闭合回路。电容器70并联在充电电源60两端。

[0032]

通电焊接:充电电源60向电容器70充电至饱和,向放电线圈50通电,将电路结构的放电开关80闭合,电容器70开始放电,向放电线圈50施加变化的脉冲电流。向放电线圈50通电,施加变化的脉冲电流,脉冲电流随后引发脉冲磁场,在电磁感应的作用下,与放电线圈50接触的第二凸台102顶面产生涡流,从而产生另一脉冲磁场。方向相反的两磁场产生相互作用的斥力,使得密封钉10的第二凸台102向下运动并发生形变,直到第二凸台102和顶盖顶面301形成的腔体40消失,第二凸台102和顶盖顶面301接触,从而完成焊接。如图9所示,变形后的第二凸台90,向下凹陷,填充在原来腔体40的位置。

[0033]

本申请的上述动力电池密封钉焊接方法,采用电磁脉冲技术,该方法焊接时通过向第二凸台102施加一个向下的力的作用,使得第二凸台102向下运动发生形变,发生形变的速度可达到300m/s,具体的形变速度结合焊接的厚度和电路电流等情况,此处只是举例,不做为对本申请的具体限制。

[0034]

故而本申请的焊接方法不会像激光焊接那样,由于热量在焊接后产生小孔或者焊缝焊点,也不需要对顶盖容纳槽内残留电解质及晶体进行清洁,减少了生产工序,降低了生产成本,提升了生产效率。同时本申请的焊接方法成形速度快,焊接效率高,洁净生产,易实现全自动化。

[0035]

以上应用了具体个例对本发明进行阐述,只是用于帮助理解本发明,并不用以限制本发明。对于本发明所属技术领域的技术人员,依据本发明的思想,还可以做出若干简单推演、变形或替换。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1